一种利用氧化铝粉体、炭黑和氧化钇助剂制备亚微米氮化铝粉体的方法

本发明涉及一种利用氧化铝粉体、炭黑和氧化钇助剂制备亚微米氮化铝粉体的方法。

背景技术:

1、近年来,电子技术的飞速发展,对基板和封装材料的导热性提出了更高的要求。由于氮化铝陶瓷导热性能好,力学性能良好,线膨胀系数与硅相近,体积电阻率高,介电常数和介电损耗小,耐高温耐腐蚀,是新一代半导体基板和电子器件封装的理想材料。 氮化铝粉体由于其高导热性、低热膨胀系数、低介电常数和介电损耗特性,在电子通讯领域有着广泛应用。传统的碳热还原法是直接以氧化铝粉末和炭黑为原料,通过机械球磨将两种原料混合均匀,但是由于原料活性较低,由此带来反应温度高、反应时间较长的问题。为了降低煅烧温度和缩短保温时间,减少能耗,本发明中提到的方法是通过氧化钇助剂在煅烧过程中产生液相反应,促进氮化反应进行,降低合成温度和保温时间,且合成高纯度的亚微米氮化铝粉体。

技术实现思路

1、本发明所要解决的技术问题是为了改善现有的制备方法合成温度高、合成时间长的缺陷,而提供一种操作简单、无污染、低能耗,且样品产物纯度高的氮化铝亚微米粉的制备方法。

2、本发明中的具体方案是: 一种利用氧化铝粉体、炭黑和氧化钇助剂制备亚微米氮化铝粉体的方法,包括以下步骤:

3、(1)将氧化铝粉体、炭黑和氧化钇按照一定比例于无水乙醇当中混合;

4、(2)将混合后的液体和一定质量的球磨珠放置于氧化铝球磨罐中,在行星球磨机中以一定转速球磨一段时间;

5、(3)得到的混合物转入玻璃皿中在烘箱中烘干得到前驱体混合物,

6、(4)在氮气气氛中氮化后,在空气气氛中进行脱碳,得到氮化铝粉体。

7、进一步的,在(1)中所述的氧化铝粉体的粒径为250~500nm,炭黑的粒径为20nm。

8、进一步的,在(1)中,所述氧化铝与炭黑的摩尔比为1:8~10,氧化铝与氧化钇的质量比为100:1~3,氧化铝、炭黑、氧化钇的固体混合物与无水乙醇的质量比为1:3~4。

9、进一步的,在(2)中,所述固体混合物与球磨珠的质量比为1:2~3。

10、进一步的,在(2)中,所述行星球磨机的转速为180~200转每分钟,球磨时间为6~8h。

11、进一步的,在(3)中,所述的干燥温度为70℃~90℃。

12、进一步的,在(4)中,所述的通过碳热还原进行氮化的温度采用程序升温法获得,升温程序为:由室温以第一升温速率升温至中间温度,由中间温度以第二升温速率升温至通过碳热还原进行氮化的温度后保温;所述第一升温速率为4℃/min ~ 6℃/min,所述中间温度为900℃~ 1100℃,所述第二升温速率为2℃/min ~ 4℃/min,所述通过碳热还原进行氮化反应的温度为1500℃~ 1550℃,所述保温时间为6h ~ 8h。

13、进一步的,在(4)中,所述脱碳的温度采用程序升温法:以6℃/min ~ 8℃/min的速率升温至600℃~ 700℃后保温2h ~ 4h。

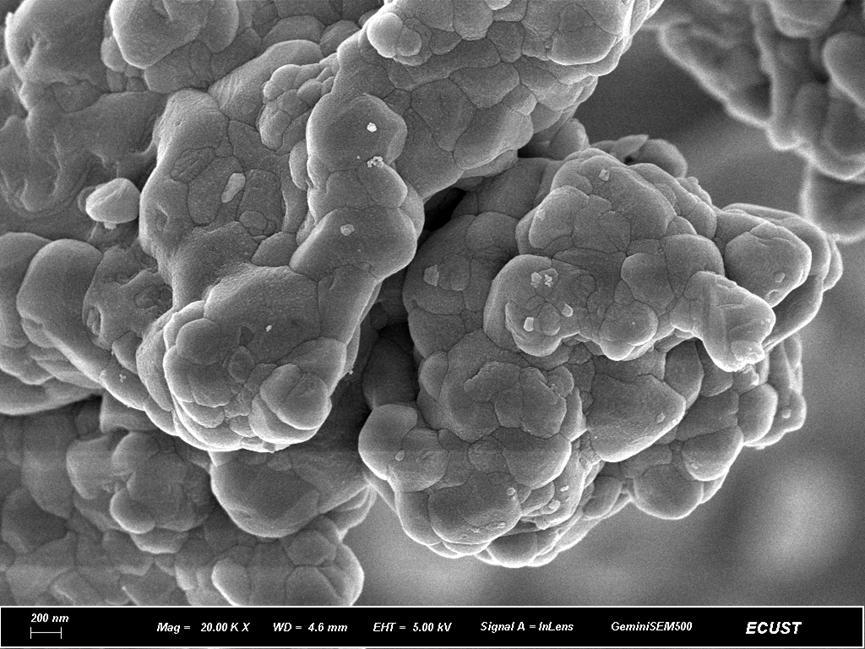

14、进一步的,在(4)中,所述的氮化铝粉体的平均粒径为 420nm~ 440nm。

15、本发明所要解决的技术问题是为了改善现有的制备方法合成温度高、合成时间长的缺陷,而提供一种操作简单、无污染、低能耗,且样品产物纯度高的氮化铝亚微米粉的制备方法。

16、本发明提供如上述制备方法制备得到的亚微米氮化铝粉体。

17、在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

18、本发明所用试剂和原料均市售可得。

19、本发明的积极进步效果在于:

20、(1)操作简单、无污染、低能耗;

21、(2)产物纯度高。

技术特征:

1.一种利用氧化铝粉体、炭黑和氧化钇助剂制备亚微米氮化铝粉体的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述利用氧化铝粉体、炭黑和氧化钇助剂制备亚微米氮化铝粉体的方法,其特征在于,所述氧化铝粉体的粒径为250~500nm,炭黑的粒径为20nm。

3.根据权利要求1所述利用氧化铝粉体、炭黑和氧化钇助剂制备亚微米氮化铝粉体的方法,其特征在于,所述氧化铝与炭黑的摩尔比为1:8~10,氧化铝与氧化钇的质量比为100:1~3, 氧化铝、炭黑、氧化钇的固体混合物与无水乙醇的质量比为1:3~4。

4.根据权利要求1所述利用氧化铝粉体、炭黑和氧化钇助剂制备亚微米氮化铝粉体的方法,其特征在于,所述固体混合物与球磨珠的质量比为1:2~3。

5.根据权利要求1所述利用氧化铝粉体、炭黑和氧化钇助剂制备亚微米氮化铝粉体的方法,其特征在于,所述行星球磨机的转速为180~200转每分钟,球磨时间为6~8h。

6.根据权利要求1所述利用氧化铝粉体、炭黑和氧化钇助剂制备亚微米氮化铝粉体的方法,其特征在于,所述的干燥温度为70℃~90℃。

7.根据权利要求1所述利用氧化铝粉体、炭黑和氧化钇助剂制备亚微米氮化铝粉体的方法,其特征在于,所述的通过碳热还原进行氮化的温度采用程序升温法获得,升温程序为:由室温以第一升温速率升温至中间温度,由中间温度以第二升温速率升温至通过碳热还原进行氮化的温度后保温;所述第一升温速率为4℃/min ~ 6℃/min,所述中间温度为900℃~ 1100℃,所述第二升温速率为2℃/min ~ 4℃/min,所述通过碳热还原进行氮化反应的温度为1500℃~ 1550℃,所述保温时间为6h ~ 8h。

8.根据权利要求1所述利用氧化铝粉体、炭黑和氧化钇助剂制备亚微米氮化铝粉体的方法,其特征在于,所述脱碳的温度采用程序升温法:以6℃/min ~ 8℃/min的速率升温至600℃~ 700℃后保温2h ~ 4h。

9.根据权利要求1所述利用氧化铝粉体、炭黑和氧化钇助剂制备亚微米氮化铝粉体的方法,其特征在于,所述的氮化铝粉体的平均粒径为 400nm~450nm。

技术总结

本发明公开了一种利用氧化铝粉体、炭黑和氧化钇助剂制备亚微米氮化铝粉体的方法。具体制备过程如下:将氧化铝粉体、炭黑和氧化钇按照一定比例于无水乙醇当中混合,将混合后的液体和一定质量的球磨珠放置于氧化铝球磨罐中,在行星球磨机中以一定转速球磨一定时间。得到的混合物转入玻璃皿中在烘箱中烘干一段时间得到前驱体混合物。将烘干后的前驱体混合物研磨后置于氧化铝坩埚中,在氮气气氛下氮化后,在空气气氛中脱碳后得到氮化铝粉体。

技术研发人员:王泽宇,顾金楼,王德强

受保护的技术使用者:华东理工大学

技术研发日:

技术公布日:2025/2/10

- 还没有人留言评论。精彩留言会获得点赞!