一种提高永磁铁氧体湿压磁瓦强度的制造方法与流程

本发明涉及永磁铁氧体加工,更具体地说,本发明涉及一种提高永磁铁氧体湿压磁瓦强度的制造方法。

背景技术:

1、永磁铁氧体磁体是制造高效节能永磁电机的核心材料,可以实现能量高效转化,对于提高电机效率,实现节能减排具有重要意义,广泛应用于新能源汽车、白色家电、智能制造等领域。由于旋转电机设计的需要,无论是作为定子还是作为转子,永磁铁氧体磁体多被设计为瓦形,简称磁瓦。一台永磁直流电机需要少则2片,多则几十片的永磁铁氧体磁瓦。

2、随着永磁电机小型化、节能化需求的不断提升,永磁铁氧体磁瓦性能要求越来越高、体积,尤其是厚度要求越来越小,因此同等条件下对磁瓦抗压强度的要求越来越高,如果机械强度不够,磁瓦装上电机在充磁或使用过程中就有可能出现破碎或者断裂现象,这样就会导致电机转子卡死,从而导致较为严重的后果。因此在磁瓦生产过程中必须对磁瓦的机械强度进行管控,确保磁瓦强度符合要求。

3、中国申请专利cn118073077a公开了一种提升磁瓦机械强度的加工方法,通过控制成型工序参数,包括:磁瓦压制时间、吸水真空度;控制烧结工序参数,包括:磁瓦装坯方式、窑炉的进车速度;控制磨削工序参数,包括:磨削速度,砂轮驱动电机输出频率,提升磁瓦机械强度。

4、中国申请专利cn115028442a通过控制料浆粒径分布,以及对磁场成型前的铁氧体料浆中添加自制液态分散剂,改善料浆流动性,从而提升磁瓦毛坯密度一致性,使烧结过程中毛坯各点收缩率趋于一致,减少表面拉引力,,规避因表面拉引力引起的微裂纹扩展,最终提升磁瓦产品的抗压强度,降低磁瓦开裂。

5、公开号为cn102738974a发明专利公开了一种增加永磁电机用瓦形磁体抗压强度的方法,其特征在于将瓦形磁体装在耐火缽中或直接装在耐火材料承烧板上,通过控制升温、保温和降温曲线,提高磁体的抗压机械特性。

6、中国申请专利cn1959868a公开了一种向永磁铁氧体料浆中添加流动性改进剂的工艺方法,从而减少湿法成型中料浆的阻力,提高成型时磁畴取向度,降低成型坯体的含水量,提高了坯体强度,最终改善了烧结后稀土永磁铁氧体的强度和磁特性;

7、中国申请专利cn112645705a公开了一种提高永磁铁氧体磁瓦器件抗折极限的工艺方法,主要是通过控制球磨后料浆的粒径分布、磁场成型时注浆速度以及磨削过程的砂轮目数,从而达到不降低磁性能的条件下提升磁瓦的抗折强度。该专利给出的具体工艺参数包括料浆粒径分布为d0.10:0.4-0.6μm、d0.50:0.8-1.0μm、d0.90:1.9-2.0μm;模具的单腔注浆流速为15-40mm/s;磨削过程中采用的砂轮目数为150-400目。

8、以上专利从材料配方、改善料浆流动性、粒度分布、压制、烧结、磨加工等工艺的角度提出了提升永磁铁氧体磁瓦强度的方法,属于永磁铁氧体常规生产工艺中细节性改善,没有从根本瞄准影响磁瓦强度的核心要素进行研究和改善。

9、因此为了满足当前永磁铁氧体磁瓦对抗压强度越来越严格的要求,亟需一种提升永磁铁氧体磁瓦抗压强度的制备方法。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明的实施例提供一种提高永磁铁氧体湿压磁瓦强度的制造方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:一种提高永磁铁氧体湿压磁瓦强度的制造方法,包括以下生产步骤:

3、步骤一:称取粒度合适的的铁红、粒度合适的碳酸锶和添加剂,混合均匀后进行预烧,获得预烧料磁粉;

4、步骤二:将预烧料磁粉连同烧结助剂一起投入球磨机中,以水为介质进行微粉碎;

5、步骤三:将微粉碎后料浆的含水率进行调整,置于磁场中成型,得到磁瓦压坯;

6、步骤四:将磁瓦压坯置于窑炉中进行烧结,得到烧结磁瓦半成品。

7、步骤五:将烧结磁瓦半成品进行磨削加工,得到永磁铁氧体磁瓦成品;

8、步骤六:抽检若干个磁瓦产品进行抗压强度测试。

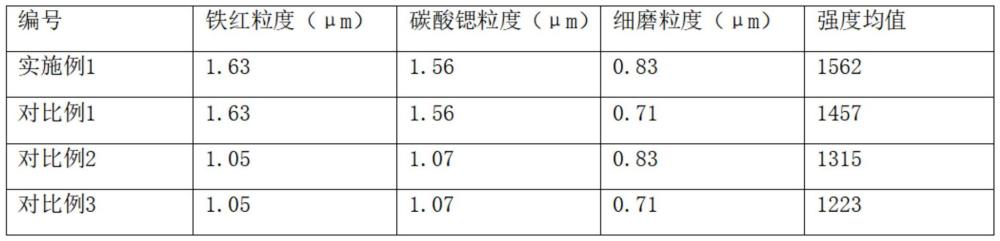

9、在一个优选地实施方式中,步骤一中,称取粒度大于1.5μm的铁红、粒度大于1.5μm的碳酸锶和添加剂。

10、在一个优选地实施方式中,步骤二中,预烧料磁粉的粉碎程度为微粉碎的粒度大于0.8μm,更优选为大于0.9μm。

11、在一个优选地实施方式中,步骤三中,将微粉碎后料浆的含水率调整至40±2wt%。

12、在一个优选地实施方式中,步骤五中,将烧结磁瓦半成品使用多工位磨床进行磨削加工。

13、在一个优选地实施方式中,步骤六中,将磁瓦产品进行外观检验,除去各种缺陷产品并计算成品率,最后随机进行抽检。

14、在一个优选地实施方式中,步骤三中,磁场强度为8000oe,成型压力为8mpa。

15、在一个优选地实施方式中,步骤四中,烧结炉参数为升温速率为6℃/min,烧结温度为1200℃,保温2小时,随炉自然冷却至室温,得到磁瓦半成品。

16、在一个优选地实施方式中,骤六中,采用万能试验机测试磁瓦极限抗压强度,冲击速度为1m/s。

17、本发明的技术效果和优点:

18、本发明在预烧料的制备上,采用粗粒度的铁红;同时在细磨阶段控制细磨粒度大于0.8μm,因而产品的耐温性能明显提升,不容易出现产品结晶,使得产品的脆性大幅降低,从而提升产品的强度。

技术特征:

1.一种提高永磁铁氧体湿压磁瓦强度的制造方法,其特征在于;包括以下生产步骤:

2.根据权利要求1所述的一种提高永磁铁氧体湿压磁瓦强度的制造方法,其特征在于:步骤一中,称取粒度大于1.5μm的铁红、粒度大于1.5μm的碳酸锶和添加剂。

3.根据权利要求1所述的一种提高永磁铁氧体湿压磁瓦强度的制造方法,其特征在于:步骤二中,预烧料磁粉的粉碎程度为微粉碎的粒度大于0.8μm,更优选为大于0.9μm。

4.根据权利要求1所述的一种提高永磁铁氧体湿压磁瓦强度的制造方法,其特征在于:步骤三中,将微粉碎后料浆的含水率调整至40±2wt%。

5.根据权利要求1所述的一种提高永磁铁氧体湿压磁瓦强度的制造方法,其特征在于:步骤五中,将烧结磁瓦半成品使用多工位磨床进行磨削加工。

6.根据权利要求1所述的一种提高永磁铁氧体湿压磁瓦强度的制造方法,其特征在于:步骤六中,将磁瓦产品进行外观检验,除去各种缺陷产品并计算成品率,最后随机进行抽检。

7.根据权利要求4所述的一种提高永磁铁氧体湿压磁瓦强度的制造方法,其特征在于:步骤三中,磁场强度为8000oe,成型压力为8mpa。

8.根据权利要求1所述的一种提高永磁铁氧体湿压磁瓦强度的制造方法,其特征在于:步骤四中,烧结炉参数为升温速率为6℃/min,烧结温度为1200℃,保温2小时,随炉自然冷却至室温,得到磁瓦半成品。

9.根据权利要求6所述的一种提高永磁铁氧体湿压磁瓦强度的制造方法,其特征在于:步骤六中,采用万能试验机测试磁瓦极限抗压强度,冲击速度为1m/s。

技术总结

本发明涉及虫情测报灯技术领域,更具体地说,本发明涉及一种提高永磁铁氧体湿压磁瓦强度的制造方法;包括以下生产步骤:步骤一:称取粒度合适的的铁红、粒度合适的碳酸锶和添加剂,混合均匀后进行预烧,获得预烧料磁粉;步骤二:将预烧料磁粉连同烧结助剂一起投入球磨机中,以水为介质进行微粉碎;步骤三:将微粉碎后料浆的含水率进行调整,置于磁场中成型,得到磁瓦压坯;步骤四:将磁瓦压坯置于窑炉中进行烧结,得到烧结磁瓦半成品。步骤五:将烧结磁瓦半成品进行磨削加工。本发明采用粒度大于等于1.5μm的铁红生产铁氧体预烧料,同时控制湿压成型前料浆的细磨粒度大于0.8μm,然后成型烧结得到的湿压磁瓦的机械强度明显提升。

技术研发人员:刘辉,魏汉中,谢光环,李亚峰,黄可淼,全小康,张鹏杰

受保护的技术使用者:北矿磁材(阜阳)有限公司

技术研发日:

技术公布日:2025/3/20

- 还没有人留言评论。精彩留言会获得点赞!