精确控制硅料熔区温度和硅芯直径的激光加热装置及方法

本发明属于区熔硅芯生长工艺及其控制,具体涉及一种精确控制硅料熔区温度和硅芯直径的激光加热装置,本发明还涉及使用上述激光加热装置对硅芯母料棒进行加热的方法。

背景技术:

1、硅芯是一种细长的硅棒,在多晶还原炉内作为硅料沉积的基底,起着至关重要的作用,是硅材料还原沉积的起点,在其表面提供了硅原子的沉积场所。硅芯的制备主要采取区熔和机械加工两种工艺方法,其中区熔法主要用于拉制圆硅芯,可以方便地进行气态掺杂,是半导体级高品质多晶硅制备过程中的核心方法。

2、现有技术存在的问题:

3、采用区熔法拉制硅芯时,传统上采用高频感应线圈对硅的母料棒进行加热,使其上部产生熔融区后对籽晶进行熔接,然后通过籽晶的提拉向上生长出细长的硅芯产品。由于常温状态的硅不具有导电特性,无法采用感应线圈进行加热,因此需要采用辅助手段将硅预热到接近融化的温度以使其成为导体,才能使用感应加热使其进一步吸热升温成为熔体。常用的硅料预热方法包括钼丝加热法、石墨圆片加热法、石墨叉套石英管和低阻硅加热法等几种。上述预热方法的基本原理是采用感应加热加热钼丝、石墨和低阻硅等这些导电的中间材料,使其升温后再通过热传导的方式预热硅原料。这些作为中间件的异质材料在高温下容易产生杂质而沾污原料棒,在高纯半导体硅料生产中难以满足洁净度要求,因此还需要增加石英套管进行隔绝保护,但是由于石英管导热效率不佳,会造成化料过程缓慢且能耗较高的问题。

4、为了提高生产效率,目前区熔硅芯生产过程中通常采用一根母料棒同时拉制多根硅芯的方法。硅芯的生长速度和直径受硅熔体温度影响,若温度偏高,则硅芯过冷度不足,凝结量下降;若温度偏低,则凝结量加大,生长速度加快。当多根硅芯以相同速度向上提拉时,温度偏高的凝结量小、直径偏细;温度偏低的凝结量大、直径偏粗。为了满足硅芯的直径偏差要求,需要精细化设计感应加热线圈上不同生长区域的电流通路,使同一加热线圈上不同硅芯生长区域的功率、温度和晶体直径尽可能保持一致。但是不可避免地存在机械加工误差和生长时的状态差异,难以保证硅芯直径的完全相同,以通常的5根8mm直径硅芯生长系统为例,各个硅芯之间通常会有±1mm的偏差,相当于25%的最大误差,不能满足高质量硅芯的直径偏差要求。

5、为了使同一加热线圈上不同硅芯生长区域的加热功率保持一致,需要在加热线圈上加工很多细槽并调整不同区域的厚度,从而调整电流走向和导通电阻,达到均匀化加热功率的目的。但是这些沟槽和不同厚薄区域的加工使得加热线圈上存在很多的细缝和尖角,当高频感应电源的电压和电流较大时,容易产生局部放电进而产生电弧,而电弧会影响线圈发热并烧蚀损坏感应线圈。当半导体级硅芯生长过程中掺入磷烷气等工艺气体时,放电现象更为严重,成为制约硅芯质量进一步提高的重要障碍。

技术实现思路

1、本发明的目的是提供一种精确控制硅料熔区温度和硅芯直径的激光加热装置。

2、本发明的另一个目的是提供一种使用上述激光加热装置对硅芯母料棒进行加热的方法,可精确控制硅料熔区温度,消除感应加热不均匀引起的硅芯直径偏差。

3、本发明所采用的技术方案是,精确控制硅料熔区温度和硅芯直径的激光加热装置,包括炉室,炉室内部设置有感应加热线圈,用于对母料棒进行整体加热;炉室外部设置有若干激光器,激光器用于对母料棒进行预热,或者对母料棒进行分区加热,或者对拉制出来的硅芯的底部进行加热;炉室侧壁均匀开设有若干透光口,激光器发射的激光束通过透光口照射进炉室,进而对母料棒进行加热。

4、本发明的特点还在于:

5、激光器采用具有一定张角的一字线型激光输出方式来发射激光束。

6、激光器为光纤传导激光器,光纤传导激光器包括激光发生器,激光发生器通过传导光纤连接有激光镜头。

7、激光器为具有面阵输出特性的垂直腔面发射激光器,并且在母料棒的同一待加热区域所设置的激光器的数量为一个或多个。

8、激光器下方设置有调整机构,调整机构用于调整激光器的高度及激光器与炉室的距离。

9、调整机构包括底座,底座表面设置有滑轨,滑轨上套设有与其配合使用的滑块,滑块固定于激光器下方。

10、本发明所采用的另一个技术方案是,精确控制硅料熔区温度和硅芯直径的激光加热方法,使用上述激光加热装置,在硅芯拉制过程中,使用均匀分布的多个激光器对母料棒进行预热,待母料棒顶部硅料升温导电后,使用感应加热线圈对母料棒进行整体加热,母料棒顶部形成熔区后,同时使用多个激光器对熔区进行分区加热,进而对各个熔区所形成的硅芯的直径进行精确控制。

11、本发明另一个技术方案的特点还在于:

12、多个激光器发射激光束对母料棒进行照射,多个激光束的照射范围覆盖母料棒一周360度。

13、本发明的有益效果是:

14、与传统硅芯炉的预热方法相比,本发明装置采用激光预热,可以防止传统石墨环等预热方法引起的杂质沾污风险;与单独采用感应加热线圈的硅芯生长系统相比,本发明方法可以通过控制不同角度投射激光的功率,分区域精细调控硅芯下部熔区温度,进而实现多根硅芯直径的分别控制,消除感应加热不均匀引起的硅芯直径偏差。另外,采用激光复合加热后,在感应加热线圈上施加的电压和电流减小,线圈的加热功率降低,因此不容易在线圈的缝隙和尖角产生电弧,进而可以有效防止线圈打火起弧,并提升整体的加热效率。

15、本发明方法采用感应线圈和多个激光器共同加热硅芯母料棒,解决了硅料预热、硅芯直径精确控制和感应线圈降功率防止起弧等诸多影响硅芯质量的问题。

技术特征:

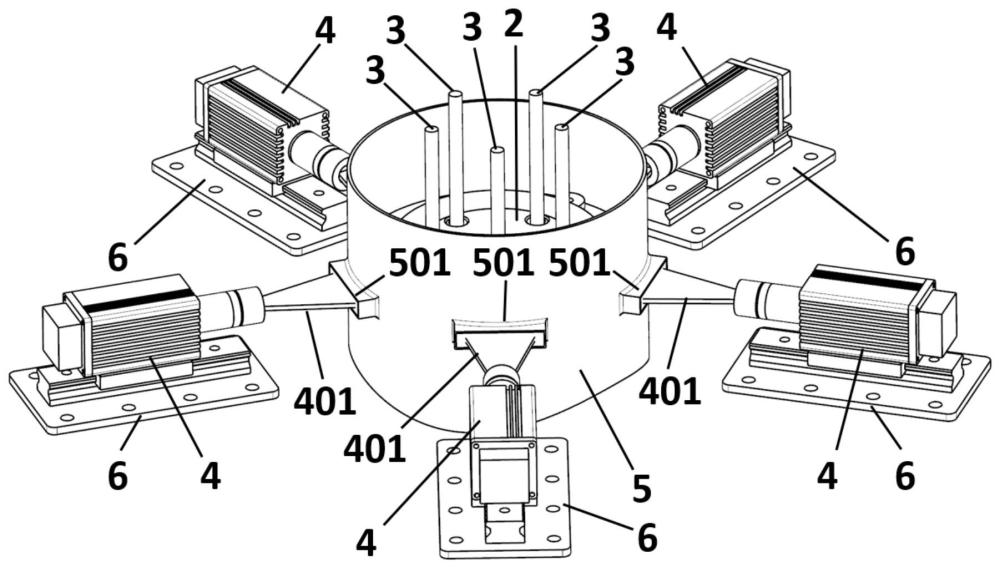

1.精确控制硅料熔区温度和硅芯直径的激光加热装置,其特征在于,包括炉室(5),炉室(5)内部设置有感应加热线圈(2),用于对母料棒(1)进行整体加热;炉室(5)外部设置有若干激光器(4),激光器(4)用于对母料棒(1)进行预热,或者对母料棒(1)进行分区加热,或者对拉制出来的硅芯(3)的底部进行加热;炉室(5)侧壁均匀开设有若干透光口(501),激光器(4)发射的激光束通过透光口(501)照射进炉室(5),进而对母料棒(1)进行加热。

2.根据权利要求1所述的精确控制硅料熔区温度和硅芯直径的激光加热装置,其特征在于,所述激光器(4)采用具有一定张角的一字线型激光输出方式来发射激光束。

3.根据权利要求1所述的精确控制硅料熔区温度和硅芯直径的激光加热装置,其特征在于,所述激光器(4)为光纤传导激光器,所述光纤传导激光器包括激光发生器(404),激光发生器(404)通过传导光纤(403)连接有激光镜头(402)。

4.根据权利要求1所述的精确控制硅料熔区温度和硅芯直径的激光加热装置,其特征在于,所述激光器(4)为具有面阵输出特性的垂直腔面发射激光器,并且在母料棒(1)的同一待加热区域所设置的激光器(4)的数量为一个或多个。

5.根据权利要求1所述的精确控制硅料熔区温度和硅芯直径的激光加热装置,其特征在于,所述激光器(4)下方设置有调整机构(6),调整机构(6)用于调整激光器(4)的高度及激光器(4)与炉室(5)的距离。

6.根据权利要求5所述的精确控制硅料熔区温度和硅芯直径的激光加热装置,其特征在于,所述调整机构(6)包括底座,底座表面设置有滑轨,滑轨上套设有与其配合使用的滑块,滑块固定于所述激光器(4)下方。

7.精确控制硅料熔区温度和硅芯直径的激光加热方法,其特征在于,使用如权利要求1-6任一所述的激光加热装置,在硅芯拉制过程中,使用均匀分布的多个激光器(4)对母料棒(1)进行预热,待母料棒(1)顶部硅料升温导电后,使用感应加热线圈(2)对母料棒(1)进行整体加热,母料棒(1)顶部形成熔区后,同时使用多个激光器(4)对熔区进行分区加热,进而对各个熔区所形成的硅芯(3)的直径进行精确控制。

8.根据权利要求7所述的精确控制硅料熔区温度和硅芯直径的激光加热方法,其特征在于,多个激光器(4)发射激光束对母料棒(1)进行照射,多个激光束的照射范围覆盖母料棒(1)一周360度。

技术总结

本发明公开了精确控制硅料熔区温度和硅芯直径的激光加热装置,包括炉室,炉室内部设置有感应加热线圈,用于对母料棒进行整体加热;炉室外部设置有若干激光器,激光器用于对母料棒进行预热,或者对母料棒进行分区加热,或者对拉制出来的硅芯的底部进行加热;炉室侧壁均匀开设有若干透光口,激光器发射的激光束通过透光口照射进炉室,进而对母料棒进行加热。发明还公开了使用上述激光加热装置对母料棒进行加热的方法。本发明方法可精确控制硅料熔区温度,消除感应加热不均匀引起的硅芯直径偏差。

技术研发人员:赵跃

受保护的技术使用者:西安理工大学

技术研发日:

技术公布日:2025/2/27

- 还没有人留言评论。精彩留言会获得点赞!