利用氨碱白泥配制的早强型无熟料混凝土及其制备方法与流程

本发明涉及混凝土制备,尤其涉及一种利用氨碱白泥配制的早强型无熟料混凝土及其制备方法。

背景技术:

1、氨碱白泥(又称“碱渣”)是氨碱法生产纯碱并在蒸氨过程中排放的白色沉淀废弃物,主要成分为caco3、cacl2、ca(oh)2、caso4等。生产1吨纯碱将产生0.3~0.6吨干基氨碱白泥,氨碱白泥粒径一般在2μm~50μm之间,风干后易产生粉尘进而被人体吸入,危害人体健康。氨碱白泥吸水性强、含水率高,其浸出液的ph值约在10~12,属于高碱性,长期堆存将对土壤和地下水产生严重污染。目前我国氨碱白泥堆存量巨大,但综合利用率较低,大量氨碱白泥露天堆存或就地填埋,对周边居民健康和生态环境带来严重影响。

2、无熟料混凝土是采用不含水泥熟料的碱激发胶凝材料或全固废胶凝材料配制的混凝土。碱激发胶凝材料一般采用碱激发剂如水玻璃、氢氧化钠等激发粒化高炉矿渣、粉煤灰等具有火山灰活性的矿物粉体材料,产生胶凝性能;全固废胶凝材料是采用钢渣、氨碱白泥、赤泥、电石渣等能够水化产生大量oh-的工业固废粉体,协同工业副产石膏共同激发粒化高炉矿渣、粉煤灰、燃煤炉渣等硅铝质工业固废粉体,产生胶凝性能。为了满足工程建设需求及“双碳”目标,利用工业固废作为混凝土的原材料,发展无熟料低碳混凝土,是混凝土产业可持续发展的重要途径。

3、专利cn 115745434 a(含大掺量湿排碱渣的无熟料胶凝材料及其制备方法和应用)利用naoh和na2co3复合激发剂激发湿排碱渣和矿渣,制备出一种无熟料胶凝材料,但naoh和na2co3是工业产品,生产成本较高且生产过程有污染物排放,此外胶凝材料3d、28d胶砂抗压强度较低,最高只有12.5mpa、34.7mpa;

4、专利cn 117049805 a(以氨碱白泥-矿渣-粉煤灰为原料的胶凝材料的制备方法)中氨碱白泥需要晾晒、烘干和粉磨,由于氨碱白泥颗粒极细,通常以团聚体存在且吸水性很强,烘干和粉磨难度较大且成本很高;

5、专利cn 112125633 a(c30级全固废混凝土及其制备方法)利用氨碱白泥-电石渣协同激发矿渣-粉煤灰代替水泥配制混凝土,需要将氨碱白泥和电石渣原液进行静置分层,分别得到氨碱白泥、电石渣上部清液和下部浆体,将下部浆体含水率控制为50%~60%,然后将下部浆体自然晾干、压碎并过筛分别得到氨碱白泥粉和电石渣粉;配制混凝土时需要将电石渣上部清液的浓度和ph值控制在一定范围内,再加入混凝土中进行拌合。该专利所述的原材料处理及混凝土制备过程复杂、效率较低,技术指标难于控制,实际可行性较低。此外,以上专利中都没有涉及无熟料胶凝材料或混凝土的1d抗压强度。

6、因此,需要一种氨碱白泥不用烘干、生产成本低廉且操作方法简便的利用氨碱白泥制备无熟料混凝土的方法。

技术实现思路

1、本发明提供了一种利用氨碱白泥配制的早强型无熟料混凝土及其制备方法,氨碱白泥不用烘干,无熟料混凝土中不掺入工业产品作激发剂,利用氨碱白泥中含有的化学物质对矿渣粉-钢渣粉-石膏胶凝体系的激发作用,加速胶凝材料的水化反应,制备早强型无熟料混凝土,实现氨碱白泥和其他固废的资源化利用。

2、为达到上述目的,本发明按照以下技术方案实施:

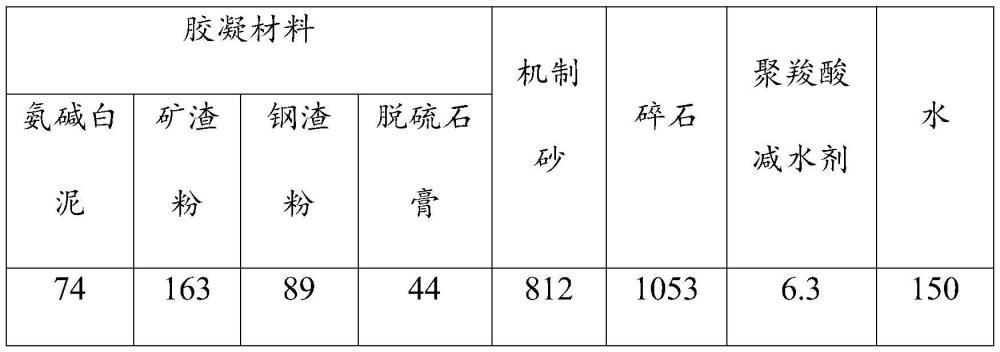

3、一种利用氨碱白泥配制的早强型无熟料混凝土,其组分按质量份数计包括:氨碱白泥65~235份、矿渣粉140~245份、钢渣粉35~105份、工业副产石膏30~60份、细骨料770~895份、粗骨料1040~1070份、聚羧酸减水剂5~9份、拌合水120~166份。

4、进一步地,所述氨碱白泥是将压滤后的湿基氨碱白泥经过机械破碎至2mm以下的颗粒;或是压滤后的湿基氨碱白泥经机械破碎,加水搅拌成浆体,浆体的含水率控制在≥140%;所述矿渣粉是s95级粒化高炉矿渣粉;所述钢渣粉为经破碎、磁选和粉磨处理后的钢渣粉,比表面积≥350m2/kg;所述粗骨料为卵石或碎石,其粒径为4.75~26.5mm,压碎指标≤20%;所述细骨料为天然砂或机制砂,其粒径为0.15~4.75mm,细度模数为2.3~3.0,含泥量<5.0%,或石粉含量<15.0%。

5、本发明还提供利用氨碱白泥配制早强型无熟料混凝土的制备方法,包括以下步骤:

6、a将湿基氨碱白泥破碎至2mm以下的颗粒,取氨碱白泥颗粒样品在65℃下烘干至恒重,分别检测其含水率为a%和液限含水率为b%,进行用水调整;

7、b依次将粗骨料、细骨料、氨碱白泥、矿渣粉、钢渣粉和工业副产石膏按照下列质量份数送入混凝土搅拌机:粗骨料1040~1070份、细骨料770~895份、氨碱白泥65~235份、矿渣粉140~245份、钢渣粉35~105份、工业副产石膏30~60份,搅拌30~60秒;

8、c将120~166份拌合水的50%~80%加入搅拌机,搅拌30~60秒;将5~9份聚羧酸减水剂与剩余的拌合水一起加入搅拌机,搅拌60~120秒,得到混凝土拌合物;

9、d将所述混凝土拌合物振捣成型,覆盖塑料薄膜保湿养护后得到早强型无熟料混凝土。

10、进一步地,所述用水调整的方法包括:当测得氨碱白泥的含水率a%<液限含水率b%时,需要额外补充水分,补充水分数量为干基氨碱白泥质量m·(b%-a%);

11、当测得氨碱白泥的含水率a%>b%时,混凝土的实际拌合用水量需要从上述步骤c的用水量中扣除部分水分,扣除水分数量为干基氨碱白泥质量m·(a%-b%);

12、当氨碱白泥以浆体形式制备混凝土时,测得氨碱白泥浆体含水率为c%,由于c%≥140%,高于氨碱白泥的液限含水率b%,此时混凝土的实际拌合用水量需要从上述步骤c的用水量中扣除部分水分,扣除水分数量为干基氨碱白泥质量m·(c%-b%)。

13、本发明的有益效果是:

14、本发明中氨碱白泥无需烘干,经过破碎成细颗粒或制成浆体后即可用于配制混凝土;不掺入工业产品作激发剂,进一步降低成本;制备的无熟料混凝土早期强度高,1d抗压强度≥6.0mpa,3d抗压强度≥20.0mpa,28d抗压强度≥35.0mpa。

技术特征:

1.一种利用氨碱白泥配制的早强型无熟料混凝土,其特征在于,包括以下组分:按质量份数计包括:氨碱白泥65~235份、矿渣粉140~245份、钢渣粉35~105份、工业副产石膏30~60份、细骨料770~895份、粗骨料1040~1070份、聚羧酸减水剂5~9份、拌合水120~166份。

2.根据权利要求1所述的一种利用氨碱白泥配制的早强型无熟料混凝土,其特征在于:所述混凝土成型后标准养护一天的抗压强度≥6.0mpa,七天的抗压强度≥20.0mpa,二十八天的抗压强度≥35.0mpa。

3.根据权利要求1所述的一种利用氨碱白泥配制的早强型无熟料混凝土,其特征在于:所述氨碱白泥是将压滤后的湿基氨碱白泥经过机械破碎至2mm以下的颗粒;或是压滤后的湿基氨碱白泥经机械破碎,加水搅拌成浆体,浆体的含水率控制在≥140%;所述矿渣粉是s95级粒化高炉矿渣粉;所述钢渣粉为经破碎、磁选和粉磨处理后的钢渣粉,比表面积≥350m2/kg;所述粗骨料的粒径为4.75~26.5mm,压碎指标≤20%。

4.一种利用氨碱白泥配制的早强型无熟料混凝土的制备方法,用以制备如权利要求1-3所述的一种利用氨碱白泥配制的早强型无熟料混凝土,其特征在于,包括以下步骤:

5.根据权利要求4所述的一种利用氨碱白泥配制的早强型无熟料混凝土,其特征在于,所述用水量调整的方法包括:当测得氨碱白泥的含水率a%<b%时,需要在所述的用水量基础上额外补充水分,补充水分数量为干基氨碱白泥质量m·(b%-a%);

技术总结

本发明涉及一种利用氨碱白泥配制的早强型无熟料混凝土及其制备方法,本发明中按质量份数计包括:氨碱白泥65~235份、矿渣粉140~245份、钢渣粉35~105份、工业副产石膏30~60份、细骨料770~895份、粗骨料1040~1070份、聚羧酸减水剂5~9份、拌合水120~166份。本发明无需烘干,经过破碎成细颗粒或制成浆体后即可用于配制混凝土,不掺入工业产品作激发剂,降低成本进一步,无熟料混凝土1d抗压强度≥6.0MPa,3d抗压强度≥20.0MPa,28d抗压强度≥35.0MPa。

技术研发人员:汪坤,张彪,廖述聪,张体良,吴小缓,李志全,李端乐,贾彪,袁鹏

受保护的技术使用者:唐山三友化工股份有限公司

技术研发日:

技术公布日:2025/3/13

- 还没有人留言评论。精彩留言会获得点赞!