一种磷石膏制备超细碳酸钙联产硫酸铵的工艺方法与流程

本发明涉及固废处置和二氧化碳捕集与矿化利用,具体为一种磷石膏制备超细碳酸钙联产硫酸铵的工艺方法。

背景技术:

1、磷石膏是硝酸磷肥、湿法磷酸生产企业排放的废渣,生产1吨磷酸(以100%p2o5计)产生4.8~5.0吨磷石膏。磷石膏的处理和利用一直是世界性难题,按国际惯例,目前世界磷石膏年产量已超2.8亿吨,而我国的产量也已超过7500万吨,综合利用率不到30%。磷石膏废渣中主要是二水硫酸钙,其中含磷、氟、铁、铝、镁、硅等少量有害杂质,ph值4~5。磷石膏主要作为水泥缓凝剂、石膏砖等建筑材料使用,但磷石膏含磷、氟等杂质的特性,严重制约了其在建筑行业的大量使用。因此,需要开发不同的途径扩大磷石膏的综合利用。除了磷石膏,各种工业场景中产生的硫酸钙废渣,如钛白粉酸性废水中和产生的硫酸钙废渣、乳酸生产过程中产生的二水硫酸钙废渣、脱硫石膏等均存在综合利用的技术难题。

2、目前,常用的由磷石膏制备超细碳酸钙联产硫酸铵的方法主要为复分解法、转化反应法或相转移沉淀法。

3、复分解法包括复分解反应制硫酸铵、粗品碳酸钙的再资源化2个主要步骤。该方法通过强酸浸取,较好地解决了不溶性杂质的去除问题,但同时也带来所生成co2的净化和再利用的问题:流程中包括强酸浸取和2次碳化反应,工艺流程长、成本高,且存在二次污染。

4、常规的转化反应法或相转移沉淀法通常是通过磷石膏与碳酸氢铵的转化反应,将磷石膏转化为可溶性钙离子溶液,然后向可溶性钙离子溶液中加入碳化剂,形成沉淀,固液分离后的滤渣为碳酸钙,经洗涤净化为成品;滤液主要含硫酸铵,经浓缩结晶干燥为成品。由于未采取严格的除杂处理,使磷石膏原料中可溶物和非可溶物的杂质难以去除,杂质的含量较高,影响了产品硫酸铵和碳酸钙品质。且由于沉淀反应在一定程度上是可逆反应,随着碳酸钙的不断生产,抑制了沉淀反应的正向进行,影响碳酸钙的生成,需要在反应过程中,随着碳酸钙的生成和不断积累,必须加强搅拌,否则会导致碳酸钙的产率不高。而且沉淀反应多采用反应池、反应罐或反应釜搅拌,间歇式生产,强力地进行搅拌虽能有限地提高碳酸钙的转化率和硫酸铵的收得率,但仍难以解决生产效率低,无法大规模连续生产的问题。

5、已有研究表明,在磷石膏粒度为80~100目,磷石膏与碳酸铵的质量比为2:1,碳酸铵用量为理论用量的103%~105%,反应温度为65℃~70℃,反应时间为2.5~3h的条件下,磷石膏的转化率可达到96%以上,反应得到的固体硫酸钙的产品质量可达到gb535-1995中一等品的要求。

6、已有研究还表明,用副产碳酸钙渣生产超细碳酸钙,在预先不对磷石膏原料予以除杂等处理条件下,其产品无法满足纯度在97%以上,白度值大于92的超细碳酸钙产品国家标准要求。

7、综上,当前的磷石膏制备碳酸钙联产硫酸铵工艺,存在反应搅拌器效率低下、碳酸钙转化率和硫酸铵收得率不高、成品杂质超标等一系列不利于推广应用的问题。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种磷石膏制备超细碳酸钙联产硫酸铵的工艺方法,解决了反应搅拌器效率低下、碳酸钙转化率和硫酸铵收得率不高、成品杂质超标等一系列不利于推广应用的问题。

3、(二)技术方案

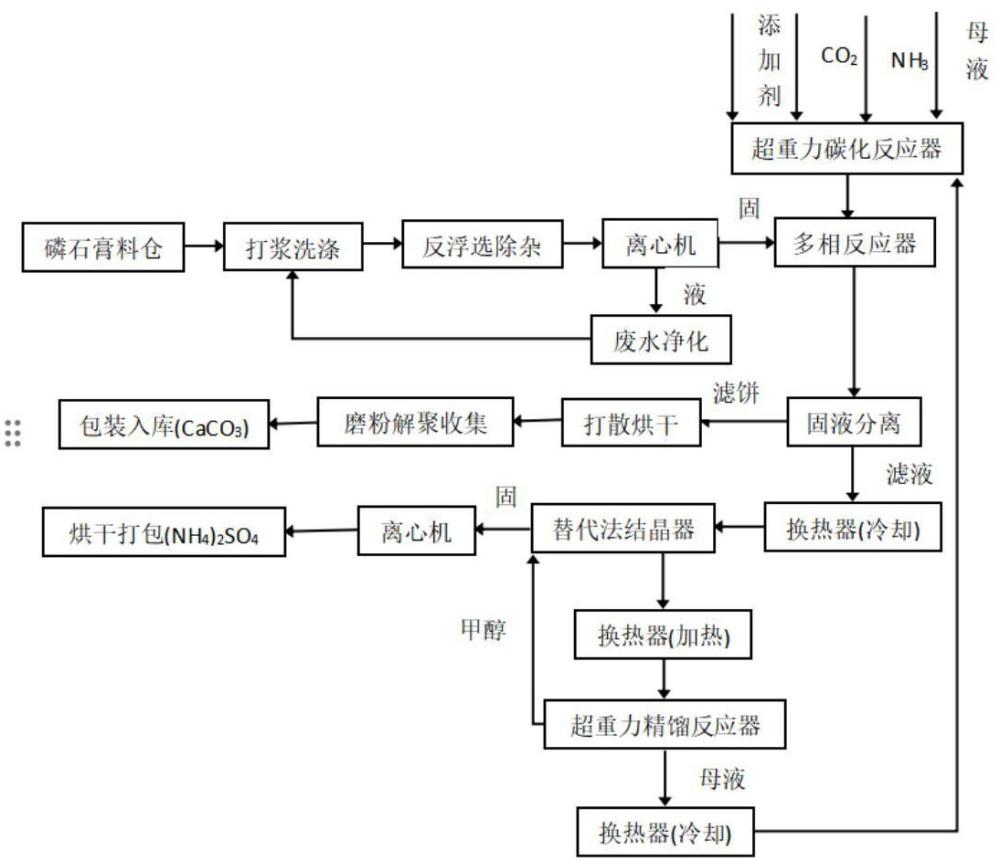

4、为实现以上目的,本发明通过以下技术方案予以实现:一种磷石膏制备超细碳酸钙联产硫酸铵的工艺方法,包括以下步骤:

5、s1、制备生产用碳酸铵;往超重力碳化反应器内加入氨水或者氨气和水的混合物、添加剂,同时通入低浓度的二氧化碳,经化学反应后形成碳酸铵,反应式如下:

6、2nh3+co2+h2o→(nh4)2co3;

7、s2、废渣调浆洗涤净化;废渣经粉碎球磨后,先用水调和成浆固含量为20%~30%料浆,再进入反浮选装置除杂,从溢流中除去有机物、可溶性杂质及细小的泥质,再将剩余物泵送入旋流分离器中,从旋流分离器底部流出来的料浆经过滤后,再在冲洗槽中用适量的水进行洗涤,得到净化后的磷石膏,废水净化后回用于打浆洗涤;

8、s3、净化后的磷石膏固相进入可连续反应的多相反应器,发生难溶化合物的转化,生成碳酸钙和硫酸铵溶液,再向多相反应器中注入s1中的碳酸铵,在多相反应器中磷石膏与碳酸铵发生稳定的化学反应,生成碳酸钙和硫酸铵,反应式如下:

9、caso4•2h2o+(nh4)2co3→(nh4)2so4+caco3+ 2h2o

10、完成反应后,将多相反应器中的反应产物经固液分离为滤饼和滤液;

11、s4、滤饼经打散烘干、磨粉解聚收集后包装入库为成品;

12、s5、滤液经换热器冷却后,注入替代法结晶器,在结晶器内与甲醇反应,使硫酸铵析出,经过离心机的分离,得到固体硫酸铵,烘干后即为成品;

13、s6、从s5中结晶器出来的含甲醇水溶液经换热器加热,达到甲醇沸点蒸发,气化的甲醇经过超重力精馏反应器精馏后析出,进行循环使用;

14、s7、经蒸馏去除甲醇后剩下的液体经换热器冷却后,再送回超重力碳化反应器制备生产用碳酸铵。

15、优选的,所述s1中的添加剂为三乙醇胺,添加量为0.2%~1%。

16、优选的,所述s2中废渣为磷石膏、二水石膏或脱硫石膏中的一种。

17、优选的,所述s3中多相反应器内溶液的温度为65℃~70℃,所述s3中磷石膏与碳酸铵的化学反应时间0.5~3小时;所述化学反应过程中不断加入氨水,所述化学反应过程中溶液ph为7~12。

18、优选的,所述s4中的成品再经过分级优选,可得到高纯度超细碳酸钙。

19、优选的,所述s5中滤液还可经过多效蒸发工艺进行结晶,硫酸铵结晶达到要求后,进行真空干燥,制成成品。

20、(三)有益效果

21、本发明提供了一种磷石膏制备超细碳酸钙联产硫酸铵的工艺方法。具备以下有益效果:

22、1、该工艺系统运行费用低,由于反应所用碳酸铵为固碳法在超重力碳化反应器中自制生成,且净化后的磷石膏固相进入的反应装置为可连续反应的多相反应器,大大提高了生产效率,降低了运行费用,增加一道反浮选除杂工序,除去磷石膏原料中的固体杂质。

23、2、工艺装备密闭,提高氨气的收率,降低尾气中氨气残余,减少了氨逃逸等无组织排放。

24、3、反应过程中控温范围精准,多相反应器可使生产时间大幅缩短,并且提高碳酸钙转化率和硫酸铵收得率,解决了所产超细碳酸钙纯度过低问题。

25、4、使用低浓度二氧化碳,固碳效果更明显。

26、5、本工艺采用溶剂替代法,极大地降低加热成本。

27、6、产品质量得到大幅度提升,本工艺得到的超细碳酸钙产品和高纯度硫酸铵均是高附加值的化工品。

技术特征:

1.一种磷石膏制备超细碳酸钙联产硫酸铵的工艺方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种磷石膏制备超细碳酸钙联产硫酸铵的工艺方法,其特征在于:所述s1中的添加剂为三乙醇胺,添加量为0.2%~1%。

3.根据权利要求1所述的一种磷石膏制备超细碳酸钙联产硫酸铵的工艺方法,其特征在于:所述s2中废渣为磷石膏、二水石膏或脱硫石膏中的一种。

4.根据权利要求1所述的一种磷石膏制备超细碳酸钙联产硫酸铵的工艺方法,其特征在于:所述s3中多相反应器内溶液的温度为65℃~70℃,所述s3中磷石膏与碳酸铵的化学反应时间0.5~3小时;所述化学反应过程中不断加入氨水,所述化学反应过程中溶液ph为7~12。

5.根据权利要求1所述的一种磷石膏制备超细碳酸钙联产硫酸铵的工艺方法,其特征在于:所述s4中的成品再经过分级优选,可得到高纯度超细碳酸钙。

6.根据权利要求1所述的一种磷石膏制备超细碳酸钙联产硫酸铵的工艺方法,其特征在于:所述s5中滤液还可经过多效蒸发工艺进行结晶,硫酸铵结晶达到要求后,进行真空干燥,制成成品。

技术总结

本发明提供一种磷石膏制备超细碳酸钙联产硫酸铵的工艺方法,涉及固废处置和二氧化碳捕集与矿化利用技术领域。该磷石膏制备超细碳酸钙联产硫酸铵的工艺方法,制备生产用碳酸铵;往超重力碳化反应器内加入氨水或者氨气和水的混合物、添加剂,同时通入低浓度的二氧化碳,经化学反应后形成碳酸铵;废渣调浆洗涤净化;废渣经粉碎球磨后,先用水调和成浆固含量为20%~30%料浆,再进入反浮选装置除杂,从溢流中除去有机物、可溶性杂质及细小的泥质,再将剩余物泵送入旋流分离器中,从旋流分离器底部流出来的料浆经过滤后,再在冲洗槽中用适量的水进行洗涤。使得该工艺系统运行费用低,产品质量得到大幅度提升。

技术研发人员:赵广明,吴占兴,贾朝晖,鲁志鹏

受保护的技术使用者:碳银(河北雄安)新能源科技有限公司

技术研发日:

技术公布日:2025/2/17

- 还没有人留言评论。精彩留言会获得点赞!