4H-SiC单晶、SiC外延晶片、以及SiC器件的制作方法

本发明涉及sic基板和sic单晶的制造方法。本申请基于2019年12月9日在日本申请的专利申请2019-222344号主张优先权,将其内容援引于此。

背景技术:

1、碳化硅(sic)与硅(si)相比,绝缘击穿电场大1位数,带隙大3倍。另外,碳化硅(sic)具有热传导率比硅(si)高3倍左右的特性。因此,期待碳化硅(sic)应用于功率器件、高频器件、高温工作器件等。因此,近年来,在上述那样的半导体器件中使用sic外延晶片。

2、sic外延晶片是通过在从sic锭切取的sic基板的表面上层叠外延层而得到的。以下,将外延层层叠前的基板称为sic基板,将外延层层叠后的基板称为sic外延晶片。

3、近年来,伴随市场要求,需要sic基板的高品质化和生产效率的提高。例如,在专利文献1记载了含有除原子半径比硅大的轻金属以外的金属元素的碳化硅单晶。通过添加除原子半径比硅大的轻金属以外的金属元素,来消除晶体中的晶格应变,碳化硅单晶的品质提高。

4、现有技术文献

5、专利文献1:日本专利第3876628号公报

技术实现思路

1、但是,即使添加专利文献1中记载的范围的金属元素,也有时在sic基板中产生碳化和多形。在此,所谓碳化是指si与c不结合,仅c析出的状态,所谓多形是指多形体不同的晶体混合存在。sic具有例如3c-sic、4h-sic、6h-sic、15r-sic等多形体。

2、本发明是鉴于上述问题而提出的,其目的在于提供一种纯度高且碳化和多形少的sic基板和sic单晶的制造方法。

3、本发明人发现,制作作为sic基板的基础的sic锭时,升华气体的c/si比大幅变动是碳化和多形的原因之一。即,发现为了得到纯度高且碳化和多形少的sic基板,仅靠如专利文献1记载的那样消除晶格应变是不够的,需要更严格的控制。即,为了解决上述课题,本发明提供以下的手段。

4、(1)第1方式的sic基板,含有:3×1014cm-3以上且1×1015cm-3以下的钽或铌;以及1×1016cm-3以上且1×1020cm-3以下的氮。

5、(2)根据上述方式的sic基板,铝的含量可以小于1×1016cm-3。

6、(3)根据上述方式的sic基板,硼的含量可以小于1×1016cm-3。

7、(4)根据上述方式的sic基板,重金属元素的含量可以小于1×1014cm-3。

8、(5)上述方式的sic基板,在与厚度方向垂直的第1面和第2面上,所述钽或铌的浓度可以不同。

9、(6)上述方式的sic基板,其可以具有与厚度方向垂直的第1面和第2面,含量比随着从所述第1面向所述第2面而减少。

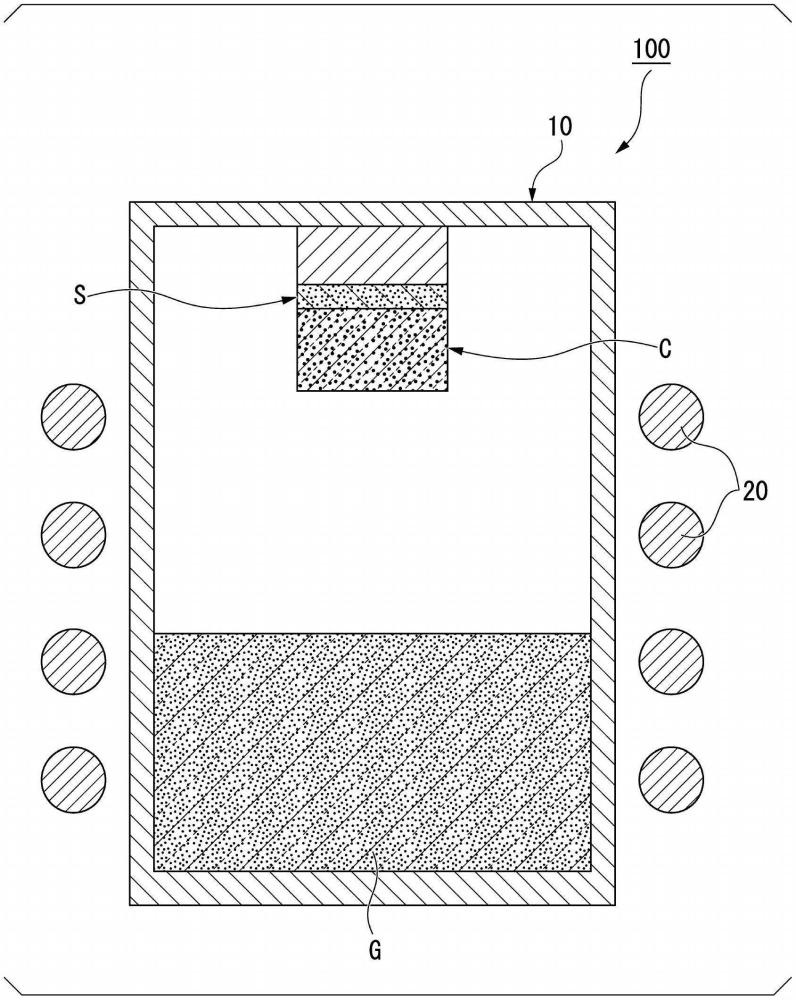

10、(7)第2方式的sic单晶制造方法,采用了使从原料升华的气体在籽晶表面再结晶化而生长单晶的升华法,所述原料含有钽或铌。

11、(8)在上述方式的sic单晶制造方法中,所述原料内的钽或铌的浓度可以大致恒定。

12、(9)在上述方式的sic单晶制造方法中,所述原料的与所述籽晶相对的表面上的钽或铌的浓度可以比原料的内部低。

13、(10)在上述方式的sic单晶制造方法中,所述钽或铌可以沉积在sic的原料的表面上。

14、(11)在上述方式的sic单晶制造方法中,所述原料的与所述籽晶相对的表面上的钽或铌的浓度可以比原料的内部高。

15、(12)在上述方式的sic单晶制造方法中,在俯视所述原料时,在中央的钽或铌的浓度可以比外侧高。

16、(13)在上述方式的sic单晶的制造方法中,所述钽或铌的添加量可以为1重量%以上且8重量%以下。

17、(14)第3方式的sic单晶的制造方法,采用了使从原料升华的气体在籽晶表面再结晶化而生长单晶的升华法,在所述原料与所述籽晶之间设置粉末或板状的钽或铌,使所述原料升华。

18、(15)上述方式的sic单晶的制造方法,使用了具备从内表面向轴中心突出的突出部的坩埚,

19、可以在所述突出部上设置所述粉末或板状的钽或铌,使所述原料升华。

20、上述方式的sic基板,纯度高且碳化和多形少。

技术特征:

1.一种4h-sic单晶,含有:

2.根据权利要求1所述的4h-sic单晶,所述sic单晶是锭。

3.一种sic外延晶片,具备4h-sic基板、和在所述4h-sic基板上层叠的sic外延层,

4.根据权利要求3所述的sic外延晶片,所述4h-sic基板在表面和背面上,所述钽的浓度不同。

5.一种sic器件,具备4h-sic基板、和在所述4h-sic基板上层叠的sic外延层,

技术总结

本发明的SiC基板,含有3×10<supgt;14</supgt;cm<supgt;‑3</supgt;以上且1×10<supgt;15</supgt;cm<supgt;‑3</supgt;以下的钽或铌、以及1×10<supgt;16</supgt;cm<supgt;‑3</supgt;以上且1×10<supgt;20</supgt;cm<supgt;‑3</supgt;以下的氮。

技术研发人员:松濑朗浩

受保护的技术使用者:株式会社力森诺科

技术研发日:

技术公布日:2025/4/6

- 还没有人留言评论。精彩留言会获得点赞!