一种基于相分离树脂涂层衍生碳的石墨表面封孔的方法与流程

本发明涉及石墨材料封孔领域,具体涉及一种基于相分离树脂涂层衍生碳的石墨表面封孔的方法。

背景技术:

1、石墨封孔是通过物理、化学或电化学方法在石墨表面形成一层保护性薄膜或涂层,以减少或消除其孔隙。通过控制或减少孔隙,封孔能够优化石墨的性能,提升其在催化、吸附、润滑、热管理、防腐蚀等方面的效能。同时,封孔处理还能提高石墨材料的稳定性、耐久性和使用寿命,满足更广泛的应用需求。

2、常见的石墨封孔方法有:化学气相沉积(cvd),在高温环境下,气体前驱体(如甲烷)分解,在石墨表面沉积一层薄膜,将孔隙封闭;涂层/表面改性,将具有封孔能力的材料(如树脂、聚合物、氧化物等)涂覆在石墨表面,形成保护性层。电化学封孔,在电解液中使用电化学方法,在石墨表面沉积金属或非金属薄膜来封闭孔隙。这种方法常用于电池电极材料,能够在不破坏石墨结构的情况下提供封孔效果。而对于需要提高石墨化学稳定性、耐高温性和机械强度的应用场景下,涂覆树脂并通过高温碳化封孔是一种有效的处理方法,且相较于cvd等方法操作简单,更易于实际应用。

技术实现思路

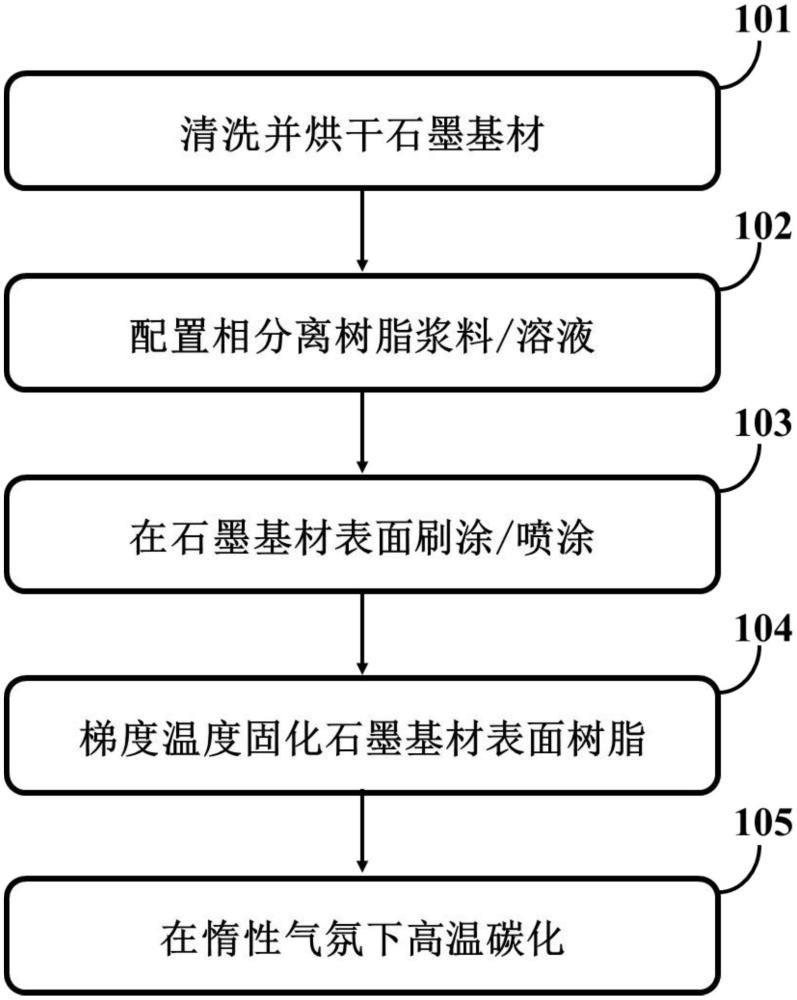

1、要解决的技术问题:本发明的目的是提供一种基于相分离树脂涂层衍生碳的石墨表面封孔的方法,利用涂覆在石墨表面的树脂涂层经高温石墨化后形成的碳对石墨表面进行封孔。

2、技术方案:一种基于相分离树脂涂层衍生碳的石墨表面封孔的方法,包括以下步骤:s1.将环氧树脂和环氧大豆油按比例混合均匀后,消泡后加入固化剂,混合均匀,得到封孔剂;

3、s2.在步骤s1制备的封孔剂中加入稀释剂,稀释得到封孔溶液;

4、s3.将步骤s2制备的封孔溶液一次或多次涂刷或喷涂在清洗烘干后的石墨基材表面;

5、s4.将上述步骤得到的石墨基材在梯度温度下固化,得到负载树脂的石墨基材;

6、s5.将负载树脂的石墨基材在惰性气氛下进行高温碳化,得到封孔石墨材料。

7、优选的,所述环氧树脂和环氧大豆油的质量比为5-9.5:0.5-5。

8、优选的,所述环氧树脂和固化剂的质量比为5.5-7:3-4.5。

9、优选的,所述步骤s2中稀释剂为乙醇、丙酮或丁酮中的任意一种或几种,所述封孔剂与稀释剂的质量比为1-2:1-2。

10、优选的,所述步骤s3中封孔溶液在石墨基材表面的涂覆量为2~10mg/cm2。

11、优选的,所述步骤s4中梯度固化的温度为分别在75~85℃、95~105℃、115~125℃下各固化1h。

12、优选的,所述步骤s5中高温碳化的温度为1500~2800℃。

13、有益效果:本发明石墨封孔的方法具有以下优点:

14、1.利用相分离技术在树脂浆料中形成多相树脂,利用环氧大豆油与环氧树脂的不同表面张力诱导环氧树脂在该多相树脂浆料里形成微球状液滴,并随着后续的固化以及高温碳化过程形成球状的树脂以及衍生碳达成石墨表面的封孔作用;

15、2.基于相分离技术形成的微球状液滴以及固化形成的微球树脂与石墨表面具有良好的结合性,使其衍生的封孔碳涂层具有良好的涂层结合性,进而提高石墨封孔的耐用性,提高石墨制品的使用寿命;

16、3.本发明中相分离树脂涂层能够在高温热解的过程中在各个微球范围内局部收缩热解,并在多层微球的堆积下形成均匀致密的封孔碳涂层,避免了由单一均相的环氧树脂在热解过程中由收缩引起的开裂等问题,提高了产品的良品率和生产效率;

17、4.本发明所涉及的石墨表面封孔技术方案对设备及工艺要求简单,工艺成本较低且易于操作,同时相比cvd封孔、电化学封孔等技术更文安全环保,具有广阔的应用前景。

技术特征:

1.一种基于相分离树脂涂层衍生碳的石墨表面封孔的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的基于相分离树脂涂层衍生碳的石墨表面封孔的方法,其特征在于:所述环氧树脂和环氧大豆油的质量比为5-9.5:0.5-5。

3.根据权利要求1所述的基于相分离树脂涂层衍生碳的石墨表面封孔的方法,其特征在于:所述环氧树脂和固化剂的质量比为5.5-7:3-4.5。

4.根据权利要求1所述的基于相分离树脂涂层衍生碳的石墨表面封孔的方法,其特征在于:所述步骤s2中稀释剂为乙醇、丙酮或丁酮中的任意一种或几种,所述封孔剂与稀释剂的质量比为1-2:1-2。

5.根据权利要求1所述的基于相分离树脂涂层衍生碳的石墨表面封孔的方法,其特征在于:所述步骤s3中封孔溶液在石墨基材表面的涂覆量为2~10mg/cm2。

6.根据权利要求1所述的基于相分离树脂涂层衍生碳的石墨表面封孔的方法,其特征在于:所述步骤s4中梯度固化的温度为分别在75~85℃、95~105℃、115~125℃下各固化1h。

7.根据权利要求1所述的基于相分离树脂涂层衍生碳的石墨表面封孔的方法,其特征在于:所述步骤s5中高温碳化的温度为1500~2800℃。

技术总结

本发明提供了基于相分离树脂涂层衍生碳的石墨表面封孔的方法,包括以下步骤:S1.将环氧树脂和环氧大豆油按比例混合均匀后,消泡后加入固化剂,混合均匀,得到封孔剂;S2.在步骤S1制备的封孔剂中加入稀释剂,稀释得到封孔溶液;S3.将步骤S2制备的封孔溶液一次或多次涂刷或喷涂在清洗烘干后的石墨基材表面;S4.将上述步骤得到的石墨基材在梯度温度下固化,得到负载树脂的石墨基材;S5.将负载树脂的石墨基材在惰性气氛下进行高温碳化,得到封孔石墨材料。本发明利用涂覆在石墨表面的树脂涂层经高温石墨化后形成的碳对石墨表面进行封孔,具有良好的涂层结合性,进而提高石墨封孔的耐用性,提高石墨制品的使用寿命。

技术研发人员:毕达

受保护的技术使用者:因达孚先进材料(苏州)股份有限公司

技术研发日:

技术公布日:2025/4/6

- 还没有人留言评论。精彩留言会获得点赞!