一种多钒酸铵的制备方法以及多钒酸铵与流程

本发明涉及多钒酸铵领域,具体涉及一种多钒酸铵的制备方法以及多钒酸铵。

背景技术:

1、钒渣钠化焙烧后经浸出和除杂得到澄清透明的含钒浸出液,含钒浸出液加硫酸调溶液ph值6.5~7.0,再加硫酸铵,混合均匀后,输送至沉钒罐加热、搅拌并再加浓硫酸调ph值等进行沉钒作业,所得多钒酸铵(apv)再经固液分离、洗涤和压滤后得到含水量≤30%的apv。因生产成本压降的需要和降低吨v2o5废水产生量的环保需求,目前在钒收率、钒产品质量确保的基础上,含钒浸出液的钒浓度已超过50g/l,个别时候超70g/l以上。虽然在采取连续式沉钒工艺后,能解决≤100g/l的含钒浸出液的沉钒问题,但连续式沉钒的每批次的第一罐作业至关重要,需要人工依据本批次含钒浸出液的物料性质调整好各项参数后,才能进行本批次的沉钒作业。另外apv沉钒和压滤环节产生的细颗粒apv的回收和利用一直是个难点,既影响钒收率又影响后续沉钒废水处理。

技术实现思路

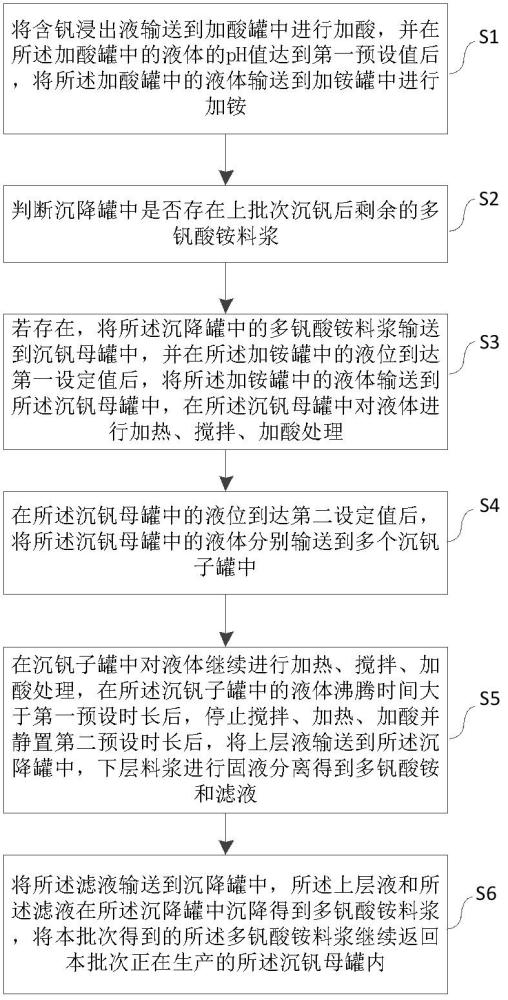

1、有鉴于此,为了克服上述问题的至少一个方面,本发明实施例提出一种多钒酸铵的制备方法包括以下步骤:

2、将含钒浸出液输送到加酸罐中进行加酸,并在所述加酸罐中的液体的ph值达到第一预设值后,将所述加酸罐中的液体输送到加铵罐中进行加铵;

3、判断沉降罐中是否存在上批次沉钒后剩余的多钒酸铵料浆;

4、若存在,将所述沉降罐中的多钒酸铵料浆输送到沉钒母罐中,并在所述加铵罐中的液位到达第一设定值后,将所述加铵罐中的液体输送到所述沉钒母罐中,在所述沉钒母罐中对液体进行加热、搅拌、加酸处理;

5、在所述沉钒母罐中的液位到达第二设定值后,将所述沉钒母罐中的液体分别输送到多个沉钒子罐中;

6、在沉钒子罐中对液体继续进行加热、搅拌、加酸处理,在所述沉钒子罐中的液体沸腾时间大于第一预设时长后,停止搅拌、加热、加酸并静置第二预设时长后,将上层液输送到所述沉降罐中,下层料浆进行固液分离得到多钒酸铵和滤液;

7、将所述滤液输送到沉降罐中,所述上层液和所述滤液在所述沉降罐中沉降得到多钒酸铵料浆,将本批次得到的所述多钒酸铵料浆继续返回本批次正在生产的所述沉钒母罐内。

8、在一些实施例中,将含钒浸出液输送到加酸罐中进行加酸,并在所述加酸罐中的液体的ph值达到第一预设值后,将所述加酸罐中的液体输送到加铵罐中进行加铵,进一步包括:

9、在所述含钒浸出液淹没所述加酸罐中的用于加酸的分散器后,启动所述加酸罐中的搅拌器并利用搅拌器的两组叶片对含钒浸出液进行搅拌;

10、在所述加酸罐内的液体ph值为6.5~7.0,且液位达到设定液位后,将所述加酸罐中的液体输送到加铵罐中。

11、在一些实施例中,将所述加酸罐中的液体输送到加铵罐中进行加铵,进一步包括:

12、在所述加铵罐中的液体淹没所述加铵罐中的搅拌器的下端叶片时,启动搅拌器开始搅拌,并开始添加铵盐;

13、利用所述加酸罐向所述加铵罐输送液体的流量乘以液体的钒浓度,再乘以加铵系数得到铵盐加入量。

14、在一些实施例中,将所述沉降罐中的多钒酸铵料浆输送到沉钒母罐中,并在所述加铵罐中的液位到达第一设定值后,将所述加铵罐中的液体输送到所述沉钒母罐中,在所述沉钒母罐中对液体进行加热、搅拌、加酸处理,进一步包括:

15、在多钒酸铵料浆淹没所述沉钒母罐中的搅拌器的下端叶片时,启动搅拌器开始搅拌,并利用蒸汽环管向所述沉钒母罐提供蒸汽以对沉钒母罐内的液体进行加热;

16、在所述多钒酸铵料浆淹没所述沉钒母罐中的用于加酸的分散器后,停止输送所述多钒酸铵料浆,并继续加热至沸腾并保持沸腾;

17、将所述加铵罐中的液体输送到所述沉钒母罐中,并利用压缩空气环管向所述沉钒母罐提供压缩空气以加强搅拌作用;

18、向所述沉钒母罐中加酸使ph值保持2.0~2.3。

19、在一些实施例中,在沉钒子罐中对液体继续进行加热、搅拌、加酸处理,在所述沉钒子罐中的液体沸腾时间大于第一预设时长后,停止搅拌、加热、加酸并静置第二预设时长后,将上层液输送到所述沉降罐中,下层料浆进行固液分离得到多钒酸铵和滤液,进一步包括:

20、在所述沉钒子罐中的液体淹没所述沉钒子罐中的用于加酸的分散器后,启动搅拌器进行搅拌,并利用蒸汽环管向所述沉钒子罐提供蒸汽以进行加热并保持沸腾状态,利用所述分散器向所述沉钒子罐中加酸使ph值保持2.0~2.3;

21、在所述沉钒子罐中的液体沸腾时间大于第一预设时长后,停止搅拌、加热、加酸并静置第二预设时长后,利用侧流阀将所述沉钒子罐中的上层液输送到所述沉降罐中,上层液排完后,利用底流阀将下层料浆输送至压滤洗涤设备进行固液分离和洗涤,得到多钒酸铵和滤液。

22、在一些实施例中,将所述滤液输送到沉降罐中,所述上层液和所述滤液在所述沉降罐中沉降得到多钒酸铵料浆,进一步包括:

23、利用所述沉降罐中的布料筒对所述上层液和滤液进行导流得到多钒酸铵料浆和上清液,其中所述多钒酸铵料浆沉降在所述沉降罐的底部,所述上清液通过溢流进入所述沉降罐中的溢流堰后进入废水池。

24、在一些实施例中,还包括:

25、若当前批次的含钒浸出液沉钒完毕后,将所述加酸罐和所述加铵罐内的液体全部输送至沉钒母罐内。

26、在一些实施例中,还包括:

27、利用所述上清液对所述沉钒母罐和多个沉钒子罐进行清洗。

28、在一些实施例中,在所述沉钒母罐中的液位到达第二设定值后,将所述沉钒母罐中的液体分别输送到多个沉钒子罐中,进一步包括:

29、若当前的沉钒子罐内的液位符合预设要求时,停止向当前的沉钒子罐内输送所述沉钒母罐中的液体,并将所述沉钒母罐中的液体输送到下一个沉钒子罐。

30、基于同一发明构思,根据本发明的另一个方面,本发明的实施例还提供了一种多钒酸铵,所述多钒酸铵由上述任一项实施例所述的方法制备而成。

31、本发明具有以下有益技术效果之一:本发明提出的方案将上批次沉钒产生的细颗粒apv(多钒酸铵)作为本批次沉钒的第一罐晶种,该作业使高浓度沉钒作业简单化且沉出的apv质量满足产品质量要求。同时通过将本批次沉钒和压滤环节产生的细颗粒apv进行及时回收并返回沉钒母罐作为晶种与正常沉钒一起进行,进一步减少细颗粒apv产生量和处理的难题。

技术特征:

1.一种多钒酸铵的制备方法,其特征在于,包括:

2.如权利要求1所述的方法,其特征在于,将含钒浸出液输送到加酸罐中进行加酸,并在所述加酸罐中的液体的ph值达到第一预设值后,将所述加酸罐中的液体输送到加铵罐中进行加铵,进一步包括:

3.如权利要求1所述的方法,其特征在于,将所述加酸罐中的液体输送到加铵罐中进行加铵,进一步包括:

4.如权利要求1所述的方法,其特征在于,将所述沉降罐中的多钒酸铵料浆输送到沉钒母罐中,并在所述加铵罐中的液位到达第一设定值后,将所述加铵罐中的液体输送到所述沉钒母罐中,在所述沉钒母罐中对液体进行加热、搅拌、加酸处理,进一步包括:

5.如权利要求1所述的方法,其特征在于,在沉钒子罐中对液体继续进行加热、搅拌、加酸处理,在所述沉钒子罐中的液体沸腾时间大于第一预设时长后,停止搅拌、加热、加酸并静置第二预设时长后,将上层液输送到所述沉降罐中,下层料浆进行固液分离得到多钒酸铵和滤液,进一步包括:

6.如权利要求1所述的方法,其特征在于,将所述滤液输送到沉降罐中,所述上层液和所述滤液在所述沉降罐中沉降得到多钒酸铵料浆,进一步包括:

7.如权利要求6所述的方法,其特征在于,还包括:

8.如权利要求7所述的方法,其特征在于,还包括:

9.如权利要求1所述的方法,其特征在于,在所述沉钒母罐中的液位到达第二设定值后,将所述沉钒母罐中的液体分别输送到多个沉钒子罐中,进一步包括:

10.一种多钒酸铵,其特征在于,所述多钒酸铵利用如权利要求1-9任一项所述的方法制备得到。

技术总结

本发明公开了一种多钒酸铵的制备方法以及多钒酸铵,本发明提出的方案将上批次沉钒产生的细颗粒APV(多钒酸铵)作为本批次沉钒的第一罐晶种,该作业使高浓度沉钒作业简单化且沉出的APV质量满足产品质量要求。同时通过将本批次沉钒和压滤环节产生的细颗粒APV进行及时回收并继续返回本批次正在生产的沉钒母罐内,参与正常沉钒,使其颗粒长大,以达到回收细颗粒APV的目的,进一步减少细颗粒APV产生量。

技术研发人员:吴封,汪超,韦林森,张新霞,潘少彦,韦善,彭震,李彩霞,杜祖武,杨刚,廖水碧

受保护的技术使用者:攀钢集团钒钛资源股份有限公司

技术研发日:

技术公布日:2025/2/17

- 还没有人留言评论。精彩留言会获得点赞!