一种生长大尺寸锑化镓的连续加料装置的制作方法

本技术属于晶体生长装置,尤其涉及一种生长大尺寸锑化镓的连续加料装置。

背景技术:

1、近些年来锑化镓材料越来越引起人们兴趣, 这主要是光纤通信技术的发展, 对新器件的潜在需求而引起的。在光通信中为了减少传输中的损耗, 总是尽可能采用较长波长的光, 最早使用0 .8μm 波长的光, 使用1 .55 μm 波长的光。据估计下一代光纤通信将采用更长波长的光。研究表明某些非硅材料光纤在波长为(2 ~ 4)μm 的范围时传输损耗更小。在所有ⅲ -ⅴ族材料中,gasb作为衬底材料引起了更多的注意, 因为它可以与各种ⅲ -ⅴ族材料的三元、四元固熔体合金的晶格常数相匹配, 这些材料光谱的范围在(0 .8~ 4 .0)μm 之间, 正好符合要求。另外, 利用gasb基材料超晶格的带间吸收也可以制造更长波长(8 ~ 14)μm 范围的探测器。

2、为了满足日益增长红外光电子器件对锑化物晶体衬底尺寸日益增大的需求,锑化镓的生长正向着大直径生长方向迅猛发展,生长大直径锑化镓需要加大锑化物多晶原料的投入,但锑化物多晶原料投入过多则融料速率较慢,而且对融料坩埚的要求也较大,因此在采用lec方法生长锑化镓时一般采用连续加料的方式。

3、现有的连续加料装置的加料速度基本通过阀门控制,其结构包括融料坩埚和阀门融料坩埚的下端带有加料管,阀门设置在加料管上。这样的缺陷有:首先,耐高温阀门的造价较高,不够经济。其次,在阀门同样开启角度下,融料坩埚内的液柱高度不同,单位时间内的过流量也不同(融料坩埚内液柱高度越高,阀门过流量越大;融料坩埚内液柱高度越低,阀门过流量越小),在保证加料量匀速的情况下,需要不断的去调整阀门角度的大小,十分不便。

技术实现思路

1、为了解决背景技术中提到的缺陷,本实用新型提供一种生长大尺寸锑化镓的连续加料装置,本实用新型不需要使用阀门,降低使用成本;本实用新型能够保证匀速加料,避免加料速度不均匀对晶体生长造成不利影响。

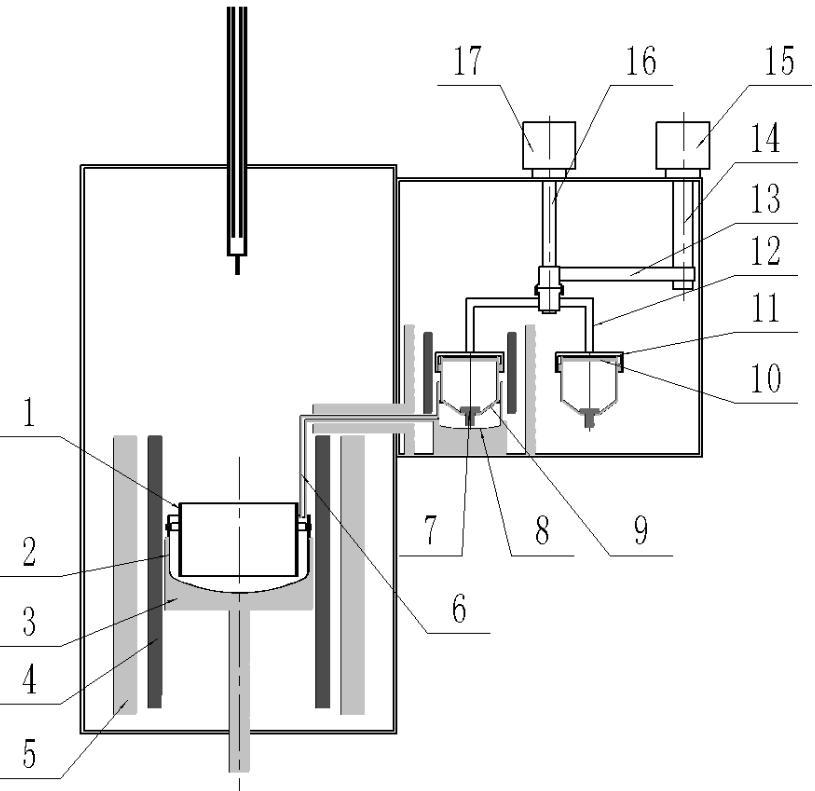

2、本实用新型提供的技术方案是:一种生长大尺寸锑化镓的连续加料装置,包括生长炉和融料炉,生长炉内设置有外层生长坩埚和内层生长坩埚,内层生长坩埚的直径小于外层生长坩埚的直径,内层生长坩埚位于外层生长坩埚内,内层生长坩埚与外层生长坩埚之间带有环形空间,通过环形空间向两层生长坩埚内加料,即不影响两层生长坩埚在拉晶时的旋转运动,又能保证加料管与拉晶不干涉,拉出的晶棒直径为内层生长坩埚的内径;内层生长坩埚的下端与外层生长坩埚之间带有过液间隙,确保内外层生长坩埚内的液位高度一致;所述的融料炉内填充有惰性气体,融料炉内设置有融料坩埚和底部坩埚,融料坩埚上端加盖有密封的坩埚盖,融料坩埚下端伸入到底部坩埚内,融料坩埚的下端带有出液口,出液口处设置有封板塞,封板塞包括端帽和位于端帽下方的颈部,端帽的直径大于出液口,颈部的直径小于出液口,所述的颈部伸出于融料坩埚之外并能够顶在底部坩埚内壁上,当颈部抵在底部坩埚上以后,将端帽与出液口的密封解除,融料通过出液口流入到底部坩埚内,通过大气压原理可知,当流出液相高度封住出液口后,便不会有融料流出,因此能够始终保持底部坩埚内液位高度与出液口底端平齐;所述的底部坩埚的侧壁连接有加料管,加料管的高度低于出液口的高度,加料管的另一端位于内层生长坩埚与外层生长坩埚之间的环形空间的上方,加料管的内径小于出液口的内径,由于底部坩埚内的液位高度始终如一,因此加料速度为匀速。

3、进一步的技术方案是:所述的融料坩埚不少于三个;融料炉内还设置有坩埚旋转组件和坩埚升降组件;坩埚旋转组件能够驱动各个融料坩埚转动,坩埚升降组件能够驱动各个融料坩埚升降;所述的坩埚旋转组件包括驱动器a、旋转轴、随转轴套和l型连接杆,驱动器a位于融料炉外侧,驱动器a的输出端与旋转轴固定连接,随转轴套套设在旋转轴上并与旋转轴通过键配合,随转轴套可在旋转轴的轴向上滑动,l型连接杆的数量与融料坩埚数量相等,每个l型连接杆的一端均与随转轴套固定连接,l型连接杆的另一端与融料坩埚连接,从而使融料坩埚跟随l型连接杆运动;所述的坩埚升降组件包括驱动器b、螺纹转轴、旋转轴套和横杆,所述的驱动器b位于融料炉外侧,驱动器b的输出端与螺纹转轴固定连接,旋转轴套套设在旋转轴上并与旋转轴间隙配合,横杆的一端与旋转轴套固定连接,横杆的另一端加工有螺纹孔,所述的螺纹转轴与螺纹孔螺纹配合;所述的融料炉内还设置有融料加热组件,所述的融料加热组件有两组。

4、进一步的技术方案是:内层生长坩埚的上部与外层生长坩埚之间通过石英销连接;确保液封直拉法生长单晶时内层生长坩埚固定不动。

5、进一步的技术方案是:所述的底部坩埚内设置有用于承载融料坩埚的支撑爪,支撑爪支撑融料坩埚的同时,对融料坩埚进行限位,保持出液口的高度位置不变。

6、进一步的技术方案是:所述的旋转轴套外侧设置有钩爪,随转轴套的外侧设置有凸出的台阶,所述的钩爪钩放在随转轴套的台阶处,从而使得旋转轴套沿着旋转轴的轴向滑行过程中带动随转轴套滑行。

7、与现有技术相比较,本实用新型的有益效果在于:

8、1.本实用新型不需要阀门,因此使用成本更低;本实用新型中,融料坩埚向底部坩埚漏料过程中,根据大气压原理,底部坩埚内液位高度一直为融料坩埚出液口的高度,因此底部坩埚向加料管内加料速度只与加料管的直径大小有关,在直径大小选定后,加料匀速进行,匀速加料能够降低进入生长坩埚内的液面高度的波动,降低对液封直拉法的不利用。

9、2.本实用新型设计有两组融料加热组件和不少于三个融料坩埚,其中一组融料加热组件始终位于底部坩埚外侧,另一组融料加热组件用于依次轮流为多个融料坩埚加热,当一个融料坩埚融料结束后,将其放入到底部坩埚上方进行漏料,与现有技术中融料和漏料整个过程中,所有的原料都需要加热相比较,本实用新型实现了分批次加热,在融料和漏料总耗时相同的情况下,热能消耗更低,更加经济。

技术特征:

1.一种生长大尺寸锑化镓的连续加料装置,其特征在于:包括生长炉和融料炉,生长炉内设置有外层生长坩埚(2)和内层生长坩埚(1),内层生长坩埚(1)的直径小于外层生长坩埚(2)的直径,内层生长坩埚(1)位于外层生长坩埚(2)内,内层生长坩埚(1)与外层生长坩埚(2)之间带有环形空间,内层生长坩埚(1)的下端与外层生长坩埚(2)之间带有过液间隙;融料炉内设置有融料坩埚(9)和底部坩埚(8),所述的融料坩埚(9)上端加盖有密封的坩埚盖(10),融料坩埚(9)下端伸入到底部坩埚(8)内,融料坩埚(9)的下端带有出液口,出液口处设置有封板塞(7),封板塞(7)包括端帽和位于端帽下方的颈部,端帽的直径大于出液口,颈部的直径小于出液口,所述的颈部伸出于融料坩埚(9)之外并能够顶在底部坩埚(8)内壁上,所述的底部坩埚(8)的侧壁连接有加料管(6),加料管(6)的高度低于出液口的高度,加料管(6)的另一端位于内层生长坩埚(1)与外层生长坩埚(2)之间的环形空间的上方。

2.根据权利要求1所述的一种生长大尺寸锑化镓的连续加料装置,其特征在于:所述的融料坩埚(9)不少于三个;融料炉内还设置有坩埚旋转组件和坩埚升降组件;所述的坩埚旋转组件包括驱动器a(17)、旋转轴(16)、随转轴套(19)和l型连接杆(12),驱动器a(17)位于融料炉外侧,驱动器a(17)的输出端与旋转轴(16)固定连接,随转轴套(19)套设在旋转轴(16)上并与旋转轴(16)通过键配合,随转轴套(19)可在旋转轴(16)的轴向上滑动,l型连接杆(12)的数量与融料坩埚(9)数量相等,每个l型连接杆(12)的一端均与随转轴套(19)固定连接,l型连接杆(12)的另一端与融料坩埚(9)连接,从而使融料坩埚(9)跟随l型连接杆(12)运动;所述的坩埚升降组件包括驱动器b(15)、螺纹转轴(14)、旋转轴套(18)和横杆(13),所述的驱动器b(15)位于融料炉外侧,驱动器b(15)的输出端与螺纹转轴(14)固定连接,旋转轴套(18)套设在旋转轴上并与旋转轴间隙配合,横杆(13)的一端与旋转轴套(18)固定连接,横杆(13)的另一端加工有螺纹孔,所述的螺纹转轴(14)与螺纹孔螺纹配合,旋转轴套(18)与随转轴套(19)连接,从而使旋转轴套(18)带动随转轴套(19)在旋转轴(16)的轴向上移动;

3.根据权利要求1所述的一种生长大尺寸锑化镓的连续加料装置,其特征在于:内层生长坩埚(1)的上部与外层生长坩埚(2)之间通过石英销连接。

4.根据权利要求1所述的一种生长大尺寸锑化镓的连续加料装置,其特征在于:所述的底部坩埚(8)内设置有用于承载融料坩埚(9)的支撑爪。

5.根据权利要求2所述的一种生长大尺寸锑化镓的连续加料装置,其特征在于:所述的旋转轴套(18)外侧设置有钩爪(20),随转轴套(19)的外侧设置有凸出的台阶,所述的钩爪(20)钩放在随转轴套(19)的台阶处,从而使得旋转轴套(18)沿着旋转轴的轴向滑行过程中带动随转轴套(19)滑行。

技术总结

一种生长大尺寸锑化镓的连续加料装置,涉及晶体生长装置技术领域,包括生长炉和融料炉,生长炉内设置有外层生长坩埚和内层生长坩埚,内层生长坩埚与外层生长坩埚之间带有环形空间,内层生长坩埚的下端与外层生长坩埚之间带有过液间隙;融料炉内设置有融料坩埚和底部坩埚,融料坩埚上端加盖有密封的坩埚盖,融料坩埚下端伸入到底部坩埚内,融料坩埚的下端带有出液口,出液口处设置有封板塞,封板塞包括端帽和位于端帽下方的颈部,端帽的直径大于出液口,颈部的直径小于出液口,颈部伸出于融料坩埚之外并能够顶在底部坩埚内壁上,底部坩埚的侧壁连接有加料管,加料管的高度低于出液口的高度,加料管的另一端位于所述的环形空间的上方。

技术研发人员:郑红军,袁韶阳,于会永,冯佳峰

受保护的技术使用者:大庆溢泰半导体材料有限公司

技术研发日:20240125

技术公布日:2024/9/17

- 还没有人留言评论。精彩留言会获得点赞!