一种用于液相外延生长工艺的夹具的制作方法

本技术涉及人工晶体生长设备领域,具体涉及一种用于液相外延生长工艺的夹具。

背景技术:

1、稀土铁石榴石晶体材料一般通过外延法生长得到。实际工业成产流程包括:原料添加、炉体升温、搅拌进入、搅拌、搅拌取出、降温至生长温度、衬底进入、外延生长、拉出降温、晶圆取出几大模块。尽管实际外延生长的时间一般在20-40h,而整体流程达到约80h以上。其一大原因在于搅拌、衬底进入炉体、与从炉体中取出,花费了大量的时间:一方面由于固定夹具的杆一般采用刚玉材料,因此搅拌器在进入炉体、与从炉体中拉出就必须以缓慢的速度进行;另一方面,衬底材料为钙镁锆掺杂的钆镓石榴石,在进入炉体的过程中,也非常容易因为温度升高过快,而造成开裂,因此进入炉体的速度极为缓慢。综上原因,在搅拌器进入、拉出、衬底进入等工序实行过程中,产生了大量的时间的浪费。

技术实现思路

1、鉴于上述现有技术的不足,本实用新型的目的是通过设计了一种夹具,在原有衬底安装的夹具增加搅拌器模块,从而取消了搅拌取出、衬底进入的工艺步骤,节省了大量的时间,提升了生产效率。

2、为了实现上述目的,本实用新型提供的技术方案为:

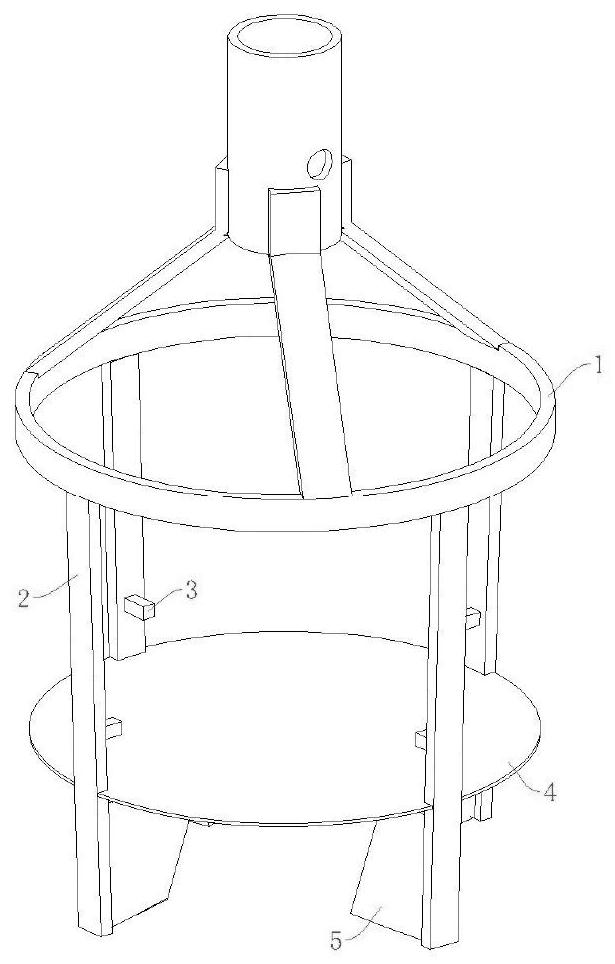

3、一种用于液相外延生长工艺的夹具,包括环形主体骨架,其上方设置有固定支架;所述固定支架通过连接杆与液相外延设备连接,所述夹具还包括至少四条合金柱、衬底支撑模块、遮挡模块与搅拌器模块;所述合金柱垂直设置于所述环形主体骨架下方;所述衬底支撑模块固定安装于所述合金柱上部,承载晶圆衬底;所述遮挡模块设于所述衬底支撑模块与所述搅拌器模块之间,其面积足够覆盖所述搅拌器模块与晶圆衬底之间的区域;所述搅拌器模块,包含安装于所述合金柱内侧的扇叶,所述扇叶位于所述遮挡模块下方并与液相反应介质接触。

4、进一步,所述合金柱内侧设有凹槽,用于容置固定遮挡模块。

5、进一步,所述扇叶大于环形主体骨架直径的0.2倍,小于环形主体骨架直径的0.5倍。

6、优选的,扇叶为弯曲扭转的曲面,扭转角度0-10度。更优选的,弯曲扭转方向与所述夹具旋转方向一致。

7、优选的,所述扇叶为宽度逐渐减小的板块或宽度逐渐增大的板块。

8、进一步,所述衬底支撑模块底面与遮挡模块顶面相距5~10毫米。

9、进一步,所述遮挡模块底面与扇叶顶部间距0~5毫米。

10、进一步,所述遮挡模块为厚度小于1mm的铂金阻挡片。

11、本实用新型的有益效果:

12、1、本实用新型将搅拌器模块与衬底安装的夹具结合为一体,取消了搅拌取出、衬底进入的工艺步骤,节省了大量的时间,提升了生产效率。

13、2、通过夹具的设计,优化了稀土铁石榴石单晶生长的作业路径,提升了生长效率,提升率约12.5%。同时加快了晶体生长的速度,提升率约8.1%。

技术特征:

1.一种用于液相外延生长工艺的夹具,包括环形主体骨架,其上方设置有固定支架;所述固定支架通过连接杆与液相外延设备连接,其特征在于,所述夹具还包括至少四条合金柱、衬底支撑模块、遮挡模块与搅拌器模块;所述合金柱垂直设置于所述环形主体骨架下方;所述衬底支撑模块固定安装于所述合金柱上部,承载晶圆衬底;所述遮挡模块设于所述衬底支撑模块与所述搅拌器模块之间,其面积足够覆盖所述搅拌器模块与晶圆衬底之间的区域;所述搅拌器模块,包含安装于所述合金柱内侧的扇叶,所述扇叶位于所述遮挡模块下方并与液相反应介质接触;所述扇叶宽度大于所述环形主体骨架直径的0.2倍,小于所述环形主体骨架直径的0.5倍。

2.根据权利要求1所述的夹具,其特征在于,所述合金柱内侧设有凹槽,用于容置固定所述遮挡模块。

3.根据权利要求1所述的夹具,其特征在于,所述扇叶为弯曲扭转的曲面,扭转角度0-10度。

4.根据权利要求3所述的夹具,其特征在于,所述扇叶的弯曲扭转方向与所述夹具旋转方向一致。

5.根据权利要求1所述的夹具,其特征在于,所述扇叶为宽度逐渐减小的板块或宽度逐渐增大的板块。

6.根据权利要求1所述的夹具,其特征在于,所述衬底支撑模块底面与所述遮挡模块顶面相距5~10毫米。

7.根据权利要求1所述的夹具,其特征在于,所述遮挡模块底面与所述扇叶顶部间距0~5毫米。

8.根据权利要求1所述的夹具,其特征在于,所述遮挡模块为厚度小于1mm的铂金阻挡片。

技术总结

本技术公开了一种用于液相外延生长工艺的夹具,包括环形主体骨架,其上方设置有固定支架;所述固定支架通过连接杆与液相外延设备连接,所述夹具还包括至少四条合金柱、衬底支撑模块、遮挡模块与搅拌器模块。本技术使搅拌器与衬底安装的夹具结合为一体,取消了搅拌取出、衬底进入的工艺步骤,节省了大量的时间,提升了生产效率,大幅度提高了晶体的质量和有效利用率。

技术研发人员:陈腾波,张榕贵,李来超,高浩然,雷云

受保护的技术使用者:森一量子科技(厦门)有限公司

技术研发日:20240430

技术公布日:2025/2/24

- 还没有人留言评论。精彩留言会获得点赞!