一种用于通过段的平风栅淬冷系统的制作方法

本技术涉及玻璃钢化设备,尤其涉及一种用于通过段的平风栅淬冷系统。

背景技术:

1、玻璃钢化的钢化风压是钢化工艺参数中最为重要的工艺参数之一,钢化风压对玻璃的钢化程度与钢化效果产生直接的影响。

2、现有技术的钢化风压的调节通过控制位于集风箱中心位置的导流板的位置,来调节上风栅风压与下风栅风压的大小,向上调可加大上风栅的风压,并减小下风栅的风压;而向下调则加大下风栅的压力,并减小上风栅的风压。

3、采用导流板虽然可以调节上风栅风压和下风栅风压的大小,但无法使上风栅风压和下风栅风压无限接近。导致作用于待钢化玻璃的两面的钢化风压相差过大,也会导致玻璃表面出现波浪纹,影响玻璃钢化的质量。

技术实现思路

1、针对上述不足,本实用新型的目的在于提出一种用于通过段的平风栅淬冷系统,不使用导流板,采用两台风机,并通过两个风管分别向上风栅和下风栅输出风压相同的淬冷风,来减少玻璃表面的波浪纹。

2、为达此目的,本实用新型采用以下技术方案:

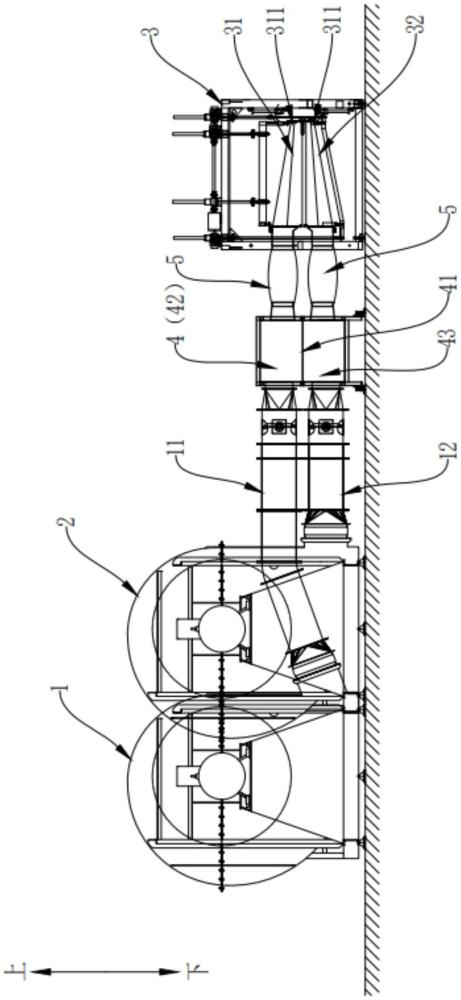

3、一种用于通过段的平风栅淬冷系统,包括风压控制模块、第一风机、第二风机、平风栅、第一风管和第二风管;

4、所述平风栅包括上风栅和下风栅;

5、所述第一风机通过所述第一风管与所述上风栅相连通,所述第二风机通过所述第二风管与所述下风栅相连通;

6、所述第一风机和所述第二风机分别与所述风压控制模块信号连接;所述风压控制模块分别控制所述第一风机和所述第二风机的输出风压,并使所述上风栅的风压和所述下风栅的风压相同。

7、进一步的,所述上风栅和所述下风栅均安装有风压检测件;

8、两个所述风压检测件分别与所述风压控制模块信号连接。

9、进一步的,还包括静压风箱;

10、所述静压风箱的中部设有沿水平方向延伸的隔板;所述隔板将所述静压风箱分割为上静压风箱和下静压风箱;

11、所述第一风管的输出端和所述第二风管的输出端分别与所述上静压风箱的输入口和所述下静压风箱的输入口相连接;

12、所述上风栅和所述下风栅分别与所述上静压风箱的输出口和所述下静压风箱的输出口相连接。

13、进一步的,还包括帆布风管;

14、所述上风栅的输出端与所述上静压风箱的输出口之间,以及所述下风栅的输出端与所述下静压风箱的输出口之间均安装有帆布风管。

15、进一步的,两所述第一风管的输出端和所述第二风管的输出端上下对正;

16、所述静压风箱位于所述第一风机和所述第二风机之间;所述第一风机与所述静压风箱的距离和所述第二风机与所述静压风箱的距离不相同;

17、所述第一风管的中轴线与所述静压风箱的中轴线的延长线的夹角为夹角α,所述第二风管的中轴线与所述静压风箱的中轴线的延长线的夹角为夹角β,所述夹角α和所述夹角β相等。

18、本实用新型的技术方案的有益效果为:所述用于通过段的平风栅淬冷系统,通过第一风机与第一风管形成第一送风通道,以及第二风机和第二风管形成第二送风通道,再通过风压控制模块分别控制第一风机和第二风机的输出风压,使在上风栅和下风栅之间的待钢化玻璃的两面获得风压无限接近的即等同于相同风压的淬冷风,从而最大限度地减少玻璃表面的波浪纹,进而提高玻璃钢化的质量。

技术特征:

1.一种用于通过段的平风栅淬冷系统,其特征在于,包括风压控制模块、第一风机、第二风机、平风栅、第一风管和第二风管;

2.根据权利要求1所述的用于通过段的平风栅淬冷系统,其特征在于,所述上风栅和所述下风栅均安装有风压检测件;

3.根据权利要求2所述的用于通过段的平风栅淬冷系统,其特征在于,还包括静压风箱;

4.根据权利要求3所述的用于通过段的平风栅淬冷系统,其特征在于,还包括帆布风管;

5.根据权利要求3所述的用于通过段的平风栅淬冷系统,其特征在于,两所述第一风管的输出端和所述第二风管的输出端上下对正;

技术总结

本技术公开了一种用于通过段的平风栅淬冷系统,包括风压控制模块、第一风机、第二风机、平风栅、第一风管和第二风管;平风栅包括上风栅和下风栅;第一风机通过第一风管与上风栅相连通,第二风机通过第二风管与下风栅相连通;第一风机和第二风机分别与风压控制模块信号连接;风压控制模块分别控制第一风机和第二风机的输出风压,并使上风栅的风压和下风栅的风压相同。来减少玻璃表面的波浪纹,并提高玻璃钢化的质量。

技术研发人员:黄文俊,黎伟源,唐万春,胡宇

受保护的技术使用者:索奥斯(广东)玻璃技术股份有限公司

技术研发日:20240515

技术公布日:2024/12/30

- 还没有人留言评论。精彩留言会获得点赞!