一种保温筒及单晶炉的制作方法

本技术涉及材料高温处理设备领域,具体涉及一种保温筒及单晶炉。

背景技术:

1、随着光伏行业的不断发展,市场对单晶的需求量逐步增加,导致单晶的制备过程中,晶棒的尺寸及长度不断增大,单晶炉内的部件的尺寸也不断扩大,对于保温材料的性能要求也越来越高。现有的单晶炉设备,由于设备尺寸增大,导致保温筒与加热器之间的距离增大,使得热量散失严重。过近的距离容易造成加热器出现打火等事故,造成加热器损坏,增加了单晶制备过程中的生产成本。

技术实现思路

1、为了克服现有技术的不足,本实用新型的目的在于提供一种保温筒,能够缩小保温筒与加热器之间的间距,避免热量散失的同时,避免由于保温筒与加热器之间的距离过近导致加热器出现打火事故,避免损坏加热器,降低单晶的生产成本。

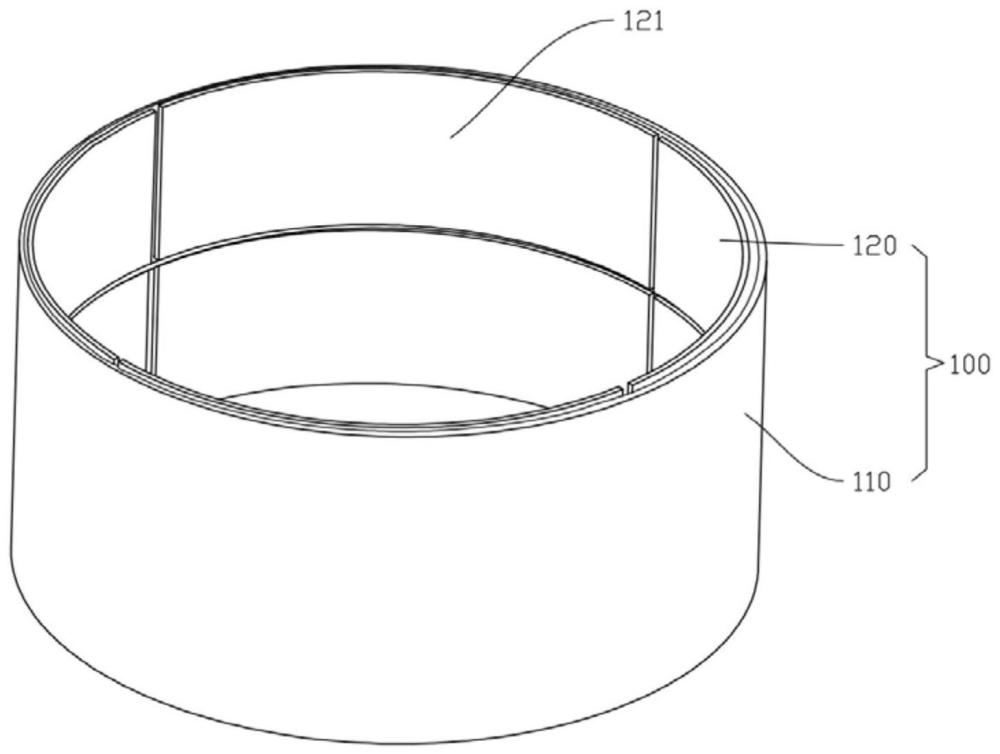

2、为解决上述问题,本实用新型所采用的技术方案如下:一种保温筒,设置于单晶炉的坩埚和加热器外,包括至少两层互相内外嵌套的筒状的所述保温层,其中最接近加热器的保温层的表面均匀涂覆有耐高温的绝缘涂层。

3、相比现有技术,本实用新型的有益效果在于:通过设置多个内外嵌套的保温层,缩小了保温筒的内径,使保温筒的内壁与加热器之间的距离更近。同时最靠近加热器的保温层的表面均匀涂覆有耐高温的绝缘涂层,可以防止保温筒的内壁距离加热器过近引发加热器出现打火事故,避免损坏加热器,降低单晶炉的能耗,降低单晶的制备成本。

4、上述的保温筒,靠近加热器的保温层的高度高于远离加热器的保温层的高度。

5、上述的保温筒,靠近加热器的保温层的高度高于远离加热器的保温层的高度20-50mm。

6、上述的保温筒,内侧的所述保温层由多个保温板拼接而成。

7、上述的保温筒,内侧的所述保温层由上部结构和下部结构拼合而成,所述上部结构和所述下部结构均由四块尺寸相同的保温板拼接而成。

8、上述的保温筒,各个所述保温层之间设置有支撑结构。

9、上述的保温筒,所述支撑结构包括设置于所述保温层的中部的第一支撑凸缘和设置于所述保温层的底部的第二支撑凸缘,所述第一支撑凸缘和所述第二支撑凸缘均设置于所述保温层朝向内部的一侧。

10、上述的保温筒,所述第一支撑凸缘和所述第二支撑凸缘的厚度范围均为10-30mm,所述第一支撑凸缘与所述第二支撑凸缘的宽度范围均为20-40mm。

11、上述的保温筒,所述保温层的截面形状为正圆形或者正多边形。

12、一种单晶炉,坩埚和加热器外设有上述的保温筒。

13、下面结合附图和具体实施方式对本实用新型作进一步详细说明。

技术特征:

1.一种保温筒,设置于单晶炉的坩埚(200)和加热器(300)外,其特征在于,包括至少两层互相内外嵌套的筒状的保温层,其中最接近加热器(300)的所述保温层的表面均匀涂覆有耐高温的绝缘涂层(1211)。

2.根据权利要求1所述的保温筒,其特征在于,靠近加热器(300)的保温层的高度高于远离加热器(300)的保温层的高度。

3.根据权利要求2所述的保温筒,其特征在于,靠近加热器(300)的保温层的高度高于远离加热器(300)的保温层的高度20-50mm。

4.根据权利要求1所述的保温筒,其特征在于,内侧的所述保温层由多个保温板(121)拼接而成。

5.根据权利要求4所述的保温筒,其特征在于,内侧的所述保温层由上部结构和下部结构拼合而成,所述上部结构和所述下部结构均由四块尺寸相同的保温板(121)拼接而成。

6.根据权利要求1所述的保温筒,其特征在于,各个所述保温层之间设置有支撑结构(111)。

7.根据权利要求6所述的保温筒,其特征在于,所述支撑结构(111)包括设置于所述保温层的中部的第一支撑凸缘(1111)和设置于所述保温层的底部的第二支撑凸缘(1112),所述第一支撑凸缘(1111)和所述第二支撑凸缘(1112)均设置于所述保温层朝向内部的一侧。

8.根据权利要求7所述的保温筒,其特征在于,所述第一支撑凸缘(1111)和所述第二支撑凸缘(1112)的厚度范围均为10-30mm,所述第一支撑凸缘(1111)与所述第二支撑凸缘(1112)的宽度范围均为20-40mm。

9.根据权利要求1所述的保温筒,其特征在于,所述保温层的截面形状为正圆形或者正多边形。

10.一种单晶炉,其特征在于,坩埚(200)和加热器(300)外设有根据权利要求1至9任一项所述的保温筒(100)。

技术总结

本技术涉及材料高温处理设备领域,公开了一种保温筒及单晶炉,其中保温筒包括至少两层互相内外嵌套的筒状的保温层,其中最接近加热器的保温层的表面均匀涂覆有耐高温的绝缘涂层。该保温筒,通过设置内层的保温层缩小保温筒内壁与加热器之间的距离,降低热量的散失,从而降低单晶炉制备单晶时的能耗,降低单晶的制备成本。同时最接近的保温层的表面涂覆有耐高温的绝缘涂层,可以避免保温层与加热器距离过近而引起打火等事故,避免加热器被打火现象损坏,进一步降低单晶的制备成本。

技术研发人员:徐凯旋,徐志群,金霞,马腾飞,乔乐

受保护的技术使用者:青海高景太阳能科技有限公司

技术研发日:20240516

技术公布日:2025/2/27

- 还没有人留言评论。精彩留言会获得点赞!