一种长金属氧化物管状靶材的烧结方法与流程

本发明涉及一种靶材烧结方法,尤其涉及一种长金属氧化物管状靶材的烧结方法。

背景技术:

1、金属氧化物靶材主要用于磁控溅射镀膜机制造对应材料的薄膜。靶材类型分为平板状的平面靶和管状的旋转靶。管状的旋转靶材利用率高,越来越获得用户的青睐。

2、现有的金属氧化物管状靶材,多为数节拼接而成。拼接缝的存在,会影响镀膜质量。增加单节管状靶材的长度,减少拼接缝,是行业趋势。然而,超长尺寸的管状靶材,如长度≥1200mm的管状靶材坯体,在烧结时,容易产生较大的弯曲变形,导致无法生产出合适尺寸的靶材。故需要研发一种适用于长度≥1200mm超长管状靶材坯体的烧结方法。

技术实现思路

1、本发明要解决的技术问题是:提供一种长金属氧化物管状靶材的烧结方法,该方法采用球体对管状靶材素坯的外壁进行支撑,烧结过程管状靶材发生收缩时球体也能一直接触管状靶材的外壁为靶材提供支撑力,该方法烧结得到的管状靶材变形小,烧结质量好。

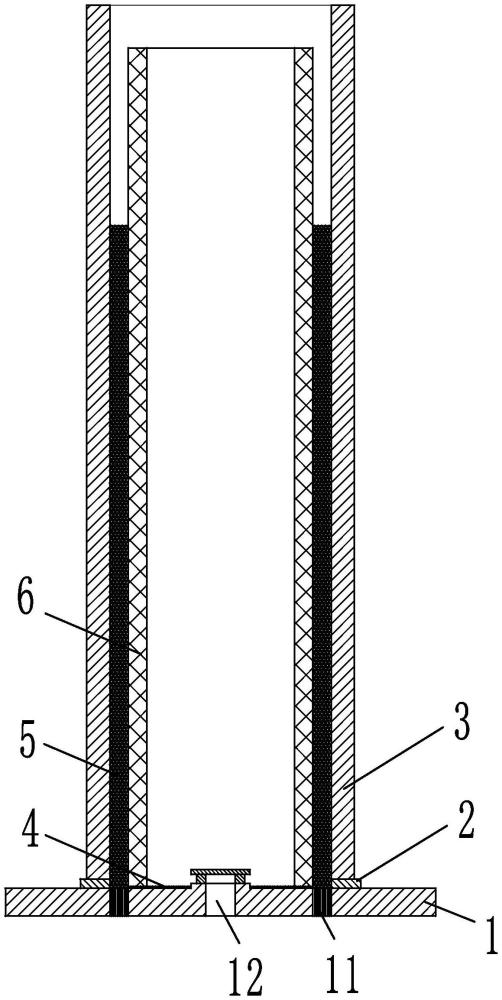

2、解决上述技术问题的技术方案是:一种长金属氧化物管状靶材的烧结方法,包括以下步骤:

3、(1)在烧结炉中放置承烧板,该承烧板中间开有中心气孔,中心气孔外的承烧板上布置有环形透气孔,所述环形透气孔是由多个小孔组成;

4、(2)在承烧板上以中心气孔为圆心点放置环形围挡,环形透气孔位于环形围挡内;

5、(3)在中心气孔与透气孔之间的承烧板上铺一层直径0.5~3mm的小球;

6、(4)将管状靶材坯体立放在小球之上;

7、(5)将套管套在管状靶材坯体的外侧并立在环形围挡上面,套管与管状靶材坯体之间形成有环形空腔,该环形空腔位于环形透气孔上方并与环形透气孔连通;

8、(6)在套管与管状靶材坯体之间形成的空腔中,填入直径大于小球1.5~2mm的大球,大球的直径大于组成透气孔的小孔直径;

9、(7)然后在烧结炉中对管状靶材进行烧结。

10、进一步的,步骤(6)中,靶材高度50%≤大球高度≤靶材高度80%,管状靶材坯体高出大球的高度小于等于1200mm。

11、进一步的,所述的小球和大球是纯度不低于99%的氧化铝球或氧化锆球。

12、进一步的,所述管状靶材坯体的长度为1200mm~6000mm。

13、进一步的,环形围挡的内径比管状靶材坯体的外径大5~25mm。

14、进一步的,所述大球的直径为2~5mm。

15、本发明在承烧板上铺设一层0.5~3mm的小球,将管状靶材素坯放置在小球上,再将套管套在管状靶材素坯外,然后用大于小球1.5~2mm的大球填充在管状靶材素坯与套管之间,即用直径2~5mm的大球支撑管状靶材素坯外壁,烧结过程中管状靶材向内收缩时会使其与套管之间的空腔增大,而大球在自身重力的作用下下移,能够始终与管状靶材的外壁接触为靶材提供支撑力。本发明通过采用球形耐火材料对管状靶材素坯的底部和外圆周进行支撑,并利用球与球之间形成的空隙进行烧结气氛的扩散,可用于长度≥1200mm的管状靶材坯体的烧结,由于球体之间存在较大的孔隙,便于烧结气氛扩散,且管状靶材的外圆周有支撑不易发生大的弯曲,烧结得到管状靶材弯曲变形≤0.5mm,变形小,烧结质量好,适合批量生产长尺寸的金属氧化物管状靶材。

16、下面,结合附图和实施例对本发明之一种长金属氧化物管状靶材的烧结方法的技术特征作进一步说明。

技术特征:

1.一种长金属氧化物管状靶材的烧结方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种长金属氧化物管状靶材的烧结方法,其特征在于:步骤(6)中,靶材高度50%≤大球高度≤靶材高度80%,管状靶材坯体高出大球的高度小于等于1200mm。

3.根据权利要求1所述的一种长金属氧化物管状靶材的烧结方法,其特征在于:所述的小球和大球是纯度不低于99%的氧化铝球或氧化锆球。

4.根据权利要求1所述的一种长金属氧化物管状靶材的烧结方法,其特征在于:所述管状靶材坯体的长度为1200mm~6000mm。

5.根据权利要求1所述的一种长金属氧化物管状靶材的烧结方法,其特征在于:环形围挡的内径比管状靶材坯体的外径大5~25mm。

6.根据权利要求1所述的一种长金属氧化物管状靶材的烧结方法,其特征在于:所述大球的直径为2~5mm。

技术总结

本发明涉及一种长金属氧化物管状靶材的烧结方法,该方法是在烧结炉中放置承烧板,该承烧板开有中心气孔和环形透气孔,在承烧板上放置环形围挡,在中心气孔与透气孔之间的承烧板上铺一层小球,将管状靶材坯体立放在小球之上,将套管套在管状靶材坯体的外侧并立在环形围挡上面,套管与管状靶材坯体之间形成有与环形透气孔连通的环形空腔,在环形空腔中填入大球,然后对管状靶材进行烧结。本发明通过采用球形耐火材料对管状靶材素坯的底部和外圆周进行支撑,并利用球与球之间形成的空隙进行烧结气氛的扩散,可用于长度≥1200mm的管状靶材的烧结,烧结得到管状靶材弯曲变形≤0.5mm,变形小,烧结质量好,适合批量生产长尺寸的金属氧化物管状靶材。

技术研发人员:陆映东,黄誓成,姚远,马超宁,张倍维,宋春华,梁盈祥,黄作,陆岱骏

受保护的技术使用者:广西晶联光电材料有限责任公司

技术研发日:

技术公布日:2025/4/10

- 还没有人留言评论。精彩留言会获得点赞!