一种高硅钙比的多源全固废低碳胶凝材料

本发明属于地下开采矿山尾矿充填用胶凝材料,具体涉及一种高硅钙比的全固废胶凝材料,可在尾矿充填法开采的地下矿山广泛应用,特别适合二氧化硅含量>20%尾矿的井下胶结充填用的胶凝材料,也可以用作管道垫层、低等级道路底基层等低强度流态填筑材料。

背景技术:

1、地下矿山尾矿充填法开采技术的推行应用,有效地推动了地表堆积尾矿的消纳。但尾矿在充填技术中作为骨料,水泥等其他碱活化材料作为胶凝材料,大多存在成本较高或者对环境不利的问题。如中国专利(cn201510166877)采用矿渣、粉煤灰、水泥熟料、石灰、石膏按比例制备尾矿固结排放新型胶结剂,能够满足充填性能要求,但该方法的原料成本较高。对于普通尾矿基的胶凝材料,由于尾矿本身活性很低,要想制成胶凝材料通常需进行高温热活化或化学药剂处理,导致成本高而难以实现工业化。

2、研究表明,尾矿可用于开发井下充填用胶凝材料,如中国专利cn2020107722659)将尾矿干燥后依次进行机械球磨活化处理、热活化处理以及化学药剂活化处理,即得尾矿基胶凝材料。该材料具有良好的充填性能,但其热活化过程需要300~1000℃的高温,因此同样存在能耗高,环境污染的问题。

3、当前,我国需要处置的大多数矿石尾矿的中硅酸盐脉石矿物占比大,通常sio2含量高于50%,而sio2对于水化反应是极为重要的反应前驱体。水泥的钙硅比约为1.8,在用于处理高硅尾矿时,固结体内部的钙硅比大幅下降,不利于料浆内部水化反应的进行。考虑尾矿中sio2的利用,要使其与胶凝材料混合后浆体的钙硅比趋于胶凝材料正常钙硅比。所以利用多源固废组合制备高钙硅比胶凝材料是一项新的理念和技术,应用前景非常广阔。以前的研究中大多关注尾矿中硅的提取,但提取后的产品受应用范围和成本的限制,工业化进程受阻。此外,尾矿充填技术中针对尾矿中硅的充分利用研究甚少,基本没有公开的相关专利。

4、由于全固废基低碳胶凝材料采用钢铁、农林、煤电等行业的固废,不需要再次高温焙烧就具有一定活性,可有效降低胶凝材料生产过程中的碳排放。多种固废的任意组合,可以设计出符合充填性能的高硅钙比胶凝材料用于含硅尾矿的充填处置。基于上述考虑,本发明通过对不同行业的固废进行筛选,通过调整组分配比制备成矿山充填用的新型胶凝材料,既实现了含硅尾矿的资源化利用,又可降低胶凝材料的生产成本。

技术实现思路

1、本发明的目的就是针对现有尾矿充填技术中胶凝材料成本高、未处理含硅尾矿产量大、处置困难、尾矿资源化利用效益低的技术难题,而提供一种原料成本低且来源广泛、制备工艺简单高硅钙比的多源全固废低碳胶凝材料,从而能够有效解决固废处理处置和材料制备过程中工艺复杂导致碳排放耗能高等问题

2、为实现本发明的上述目的,本发明一种高硅钙比的多源全固废低碳胶凝材料,原料组份之和100%时的各组份质量含量为:钢渣粉20%~30%,矿渣粉50%~60%,复合粉体15%~20%;所述的复合粉体由电石渣粉、石膏粉按3:(0.9~1.2)的质量比例混合配置而成。

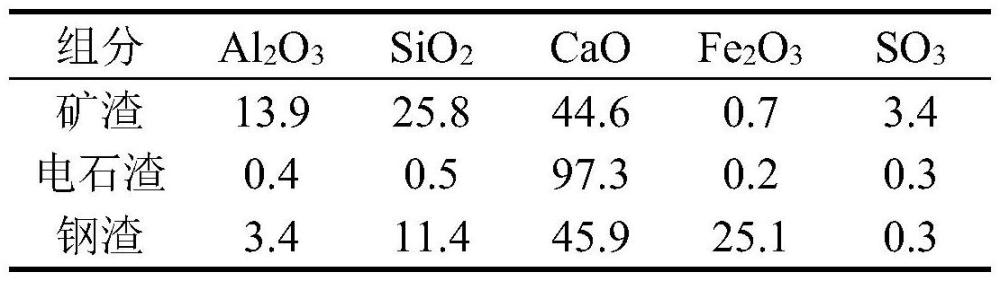

3、优选的,所述的钢渣粉经过破碎、粉磨至细度为小于62μm粒级质量占比90%以上的粉体,cao含量不低于45wt%,sio2含量不低于11wt%,fe2o3含量不低于25wt%。

4、优选的,所述的矿渣粉为s95级,粉磨后的细度为小于35μm粒级质量占比90%以上的粉体,cao含量不低于44wt%,sio2含量不低于25wt%,al2o3含量不低于13.5wt%。

5、优选的,所述的石膏粉中硫酸钙含量>97%,细度为小于22μm粒级质量占比90%以上的粉体。

6、优选的,所述的电石渣粉烘干粉磨至细度为小于9μm粒级质量占比90%以上的粉体,cao含量不低于97wt%,sio2含量不低于0.5wt%。

7、优选的,所述的复合粉体按电石渣粉:石膏粉=3:1的质量比例混合配置而成。复合粉体是高钙体系中ca组分以及oh-和so42-的主要供体。

8、优选的,将钢渣粉、矿渣粉、电石渣粉、石膏粉按比例混合均匀配置制得所述胶凝材料。

9、本发明一种高硅钙比的多源全固废低碳胶凝材料的技术原理是:胶凝材料与水反应后,复合粉体中富含钙的电石渣粉和石膏粉,显著提升材料的ca含量,从而利于高钙条件的形成。ca2+的浓度逐渐增加,随着水化反应的进行,溶液中与ca2+平衡电荷的oh-离子浓度降低,而阴离子降低量的电荷平衡是由硅(铝)酸根离子团来平衡的。在这期间钢渣、矿渣和含硅尾矿中硅(铝)酸盐微粒表面的溶解速度快速增加。在水化反应中,电石渣粉释放氢氧根离子(oh-),石膏粉提供硫酸根离子(so42-),二者共同促进水化反应的进行,增强材料硬化效果。在石膏和电石渣共同激发下,矿渣和尾矿中的可溶性si(al)与体系中的ca2+形成水化硅铝酸钙凝胶、水化硅酸钙凝胶和钙矾石等水化产物。钢渣中fe-ca氧化物会促使生成铁酸钙凝胶,从而大幅度提高充填体的强度。反应后期ph持续上升,水化产物对矿渣颗粒和尾矿颗粒的包裹使其提供si(al)溶解物的速度大幅度下降,从而降低了水化产物的生成速度和oh-被消耗的速度。在保证有效强度的情况下,水化产物不过分增长导致充填体试件开裂破坏。因此高硅钙比全固废低碳胶凝材料可以作为含硅尾矿充填的胶凝材料。

10、试验研究表明,本发明制备的高硅钙比的多源全固废低碳胶凝材料特别适合二氧化硅含量在20%~50%的含铁尾矿的井下胶结充填中应用。

11、与现有技术相比,本发明一种高硅钙比的多源全固废低碳胶凝材料具有如下优点:

12、(1)本发明制备的高硅钙比的多源全固废低碳胶凝材料使用的硅钙基固体废弃物,是冶炼工业、煤电行业、钢铁行业以及化工行业常见的废弃物与副产物,来源广泛,通过合理调控组分含量,制备出处置含硅尾矿的高应用价值材料,提高了固废的资源化利用率,降低了固废堆积污染。通过合适的工业技术,利用固废间的协同水化作用机制,促进固废材料间优势互补,提高了以硅、钙为主的固体废弃物作为原材料的低碳胶凝材料的开发和利用。

13、(2)本发明制备的高硅钙比的多源全固废低碳胶凝材料,其组分配比可随尾矿含硅量控制,有效能赋予料浆良好的凝结特性和力学性能。胶凝材料的28天强度大于20mpa,可直接用于矿山采空区回填、管道垫层、低等级道路底基层等低强度流态填筑材料。

14、(3)本发明制得的高硅钙比的多源全固废低碳胶凝材料价格低廉:本发明中使用的材料均为固体废弃物,不需要二次煅烧,生产工艺简单、环保、投资少,减少了传统胶凝材料熟料煅烧的碳排放和能源消耗。

15、(5)本发明制得的高硅钙比的多源全固废低碳胶凝材料,成本比普通硅酸盐水泥成本降低40%以上,市场竞争力强,具有良好的经济效益和环境效益。

技术特征:

1.一种高硅钙比的多源全固废低碳胶凝材料,其特征在于原料组份之和100%时的各组份质量含量为:钢渣粉20%~30%,矿渣粉50%~60%,复合粉体15%~20%;所述的复合粉体由电石渣粉、石膏粉按3:(0.9~1.2)的质量比例混合配置而成。

2.如权利要求1所述的高硅钙比的多源全固废低碳胶凝材料,其特征在于:所述的钢渣粉经过破碎、粉磨至细度为小于62μm粒级质量占比90%以上的粉体,cao含量不低于45wt%,sio2含量不低于11wt%,fe2o3含量不低于25wt%。

3.如权利要求1所述的高硅钙比的多源全固废低碳胶凝材料,其特征在于:所述的矿渣粉为s95级,粉磨后的细度为小于35μm粒级质量占比90%以上的粉体,cao含量不低于44wt%,sio2含量不低于25wt%,al2o3含量不低于13.5wt%。

4.如权利要求1所述的高硅钙比的多源全固废低碳胶凝材料,其特征在于:所述的石膏粉中硫酸钙含量>97%,细度为小于22μm粒级质量占比90%以上的粉体。

5.如权利要求1所述的高硅钙比的多源全固废低碳胶凝材料,其特征在于:所述的电石渣粉烘干粉磨至细度为小于9μm粒级质量占比90%以上的粉体,cao含量不低于97wt%,sio2含量不低于0.5wt%。

6.如权利要求1所述的高硅钙比的多源全固废低碳胶凝材料,其特征在于:所述的复合粉体按电石渣粉:石膏粉=3:1的质量比例混合配置而成。

7.如权利要求1、2、3、4、5或6所述的高硅钙比的多源全固废低碳胶凝材料,其特征在于:将钢渣粉、矿渣粉、电石渣粉、石膏粉按比例混合均匀配置。

技术总结

本发明公开了一种高硅钙比的多源全固废低碳胶凝材料,原料组份之和100%时的各组份质量含量为:钢渣粉20%~30%,矿渣粉50%~60%,复合粉体15%~20%;所述的复合粉体由电石渣粉、石膏粉按3:(0.9~1.2)的质量比例混合配置而成。本发明同时采用矿渣、钢渣、电石渣、石膏等工业固体废弃物制备低碳胶凝材料,并且使含硅尾矿的硅参与胶凝材料的水化过程,实现了固废资源化利用;采用本发明胶凝材料胶结铁尾矿和铜尾矿,28天抗压强度可达2.5MPa,充填强度完全满足矿山充填的性能要求。本发明提供的胶凝材料制备过程简单、成本低廉、原料来源广泛,更加节能环保。

技术研发人员:姚俊,李克新,华绍广,刘建丽,李香梅,李书钦,马博,李泽海

受保护的技术使用者:中国地质大学(北京)

技术研发日:

技术公布日:2025/4/14

- 还没有人留言评论。精彩留言会获得点赞!