一种利用生物重油制备高比表面积金属纳米粒子活性炭的方法

本发明涉及生物质资源的利用和活性炭,尤其涉及一种利用生物重油制备高比表面积金属纳米粒子活性炭的方法。

背景技术:

1、生物重油作为一种价格低廉、来源丰富的生物质油类,其具有高氧含量、低硫含量和高热值等特点,在能源日益短缺的背景下受到越来越多的关注。生物重油的处理方式一般为直接燃烧,该过程会产生大量的so2、co、co2等污染物,严重污染了大气环境,是当前雾霾问题的污染源之一。活性炭因其较高的比表面积和孔隙结构,被广泛应用于电极材料、水污染处理、多种化学反应的催化剂或催化剂载体等领域。因此,利用生物重油制备活性炭,不仅能节约能源,还能减少环境污染,实现绿色碳循环,成为了当前研究的一个重要方向。

2、目前,现有技术通常采用热解法将生物重油热解以制备活性炭。然而,由于生物重油自身较差的形貌特征,导致直接利用热解法得到的活性炭存在比表面积低的问题,使得由生物重油制备的活性炭在电极材料、多种化学反应的催化剂或催化剂载体等领域中的应用效果受限。

3、因此,如何利用生物重油制备高比表面积活性炭是本领域亟待解决的技术问题。

技术实现思路

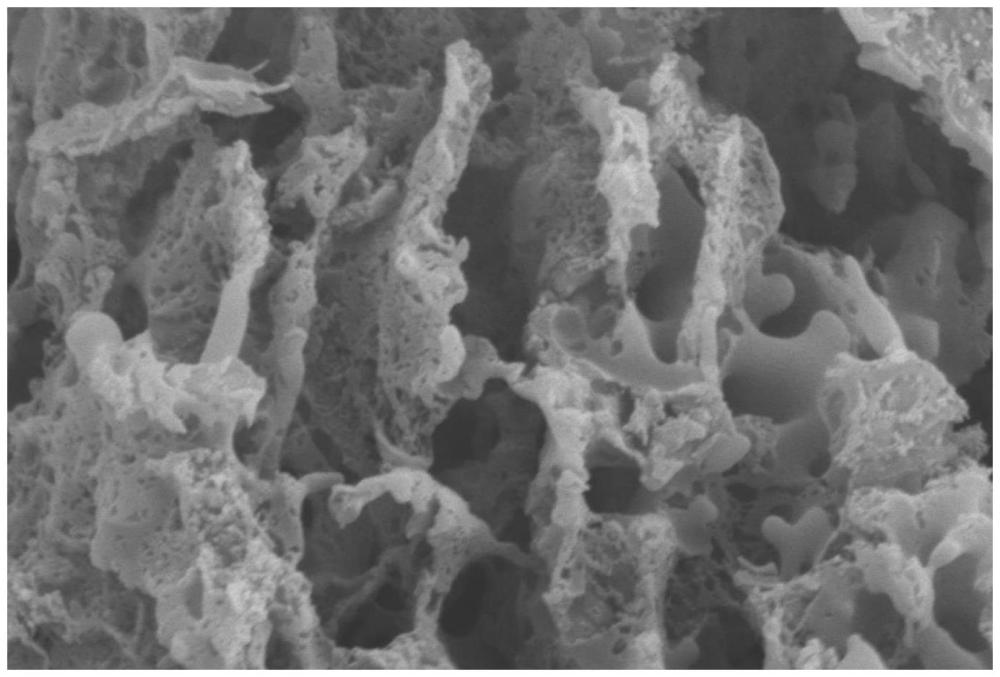

1、本发明提供一种利用生物重油制备高比表面积金属纳米粒子活性炭的方法,通过该方法能够制备得到具有多孔隙结构和高比表面积的金属纳米粒子活性炭。该制备方法工艺简单,可广泛推广应用。

2、本发明还提供一种金属纳米粒子活性炭,该金属纳米粒子活性炭由上述方法制备得到,因此该金属纳米粒子活性炭具有多孔隙结构和高比表面积。

3、本发明的第一方面提供一种利用生物重油制备高比表面积金属纳米粒子活性炭的方法,包括:

4、对生物重油与金属氯化物混合后的第一混合物进行第一加热处理,得到第一产物;

5、对所述第一产物与纳米氧化镁混合后的第二混合物进行第二加热处理,得到第二产物;

6、对所述第二产物进行第一次升温处理,得到金属纳米粒子碳材料;

7、使用钾源溶液对所述金属纳米粒子碳材料进行浸渍处理后,经干燥处理,得到金属纳米粒子活性炭前体;

8、对所述金属纳米粒子活性炭前体进行第二次升温处理,以形成所述金属纳米粒子活性炭;

9、其中,所述第二加热处理时的温度大于所述第一加热处理时的温度。

10、如上所述的利用生物重油制备高比表面积金属纳米粒子活性炭的方法,所述金属氯化物为氯化镍、氯化镁、氯化铜中的任意一种。

11、如上所述的利用生物重油制备高比表面积金属纳米粒子活性炭的方法,所述金属纳米粒子活性炭中,所述生物重油、所述金属氯化物和所述纳米氧化镁的质量比为1:(1~2):(1~2)。

12、如上所述的利用生物重油制备高比表面积金属纳米粒子活性炭的方法,对生物重油与金属氯化物混合后的第一混合物进行第一加热处理,包括:

13、将生物重油与金属氯化物混合后的第一混合物的温度从20℃~30℃加热至125℃~135℃。

14、如上所述的利用生物重油制备高比表面积金属纳米粒子活性炭的方法,对所述第一产物与纳米氧化镁混合后的第二混合物进行第二加热处理,包括:

15、将所述第一产物与纳米氧化镁混合后的第二混合物的温度从125℃~135℃加热至140℃~155℃并保温0.5h~2h。

16、如上所述的利用生物重油制备高比表面积金属纳米粒子活性炭的方法,对所述第二产物进行第一次升温处理,包括:

17、以1℃/min~5℃/min的升温速率将所述第二产物的温度从20℃~30℃升温至850℃~950℃,温度保持时间为0.5h~2h。

18、如上所述的利用生物重油制备高比表面积金属纳米粒子活性炭的方法,所述钾源为氢氧化钾,所述氢氧化钾与所述金属纳米粒子碳材料的质量比为(0.8~1.2):1。

19、如上所述的利用生物重油制备高比表面积金属纳米粒子活性炭的方法,所述干燥处理的温度为70℃~85℃。

20、如上所述的利用生物重油制备高比表面积金属纳米粒子活性炭的方法,对所述金属纳米粒子活性炭前体进行第二次升温处理,包括:

21、以5℃/min~10℃/min的升温速率将所述金属纳米粒子活性炭前体的温度从20℃~30℃升温至850℃~950℃,温度保持时间为0.5h~2h。

22、本发明的第二方面提供一种金属纳米粒子活性炭,由所述的利用生物重油制备高比表面积金属纳米粒子活性炭的方法制备得到。

23、与现有技术相比,本发明至少具有以下有益效果:

24、本发明提供的利用生物重油制备高比表面积金属纳米粒子活性炭的方法,该方法先将生物重油与金属氯化物混合后进行第一加热处理,得到第一产物,然后将第一产物与纳米氧化镁混合后,依次经第二加热处理、第一次升温处理、浸渍处理、干燥处理以及第二次升温处理,以形成金属纳米粒子活性炭,该金属纳米粒子活性炭具有多孔隙结构和高比表面积(可达1609m2/g)。并且该方法所使用的原料具有成本低廉、原料来源广泛等优势,该方法对高比表面积活性炭的制备有着借鉴意义。

25、本发明使用生物重油作为碳源,有效利用了生物质废弃物,实现了绿色碳循环。

技术特征:

1.一种利用生物重油制备高比表面积金属纳米粒子活性炭的方法,其特征在于,包括:

2.根据权利要求1所述的利用生物重油制备高比表面积金属纳米粒子活性炭的方法,其特征在于,所述金属氯化物为氯化镍、氯化镁、氯化铜中的任意一种。

3.根据权利要求1所述的利用生物重油制备高比表面积金属纳米粒子活性炭的方法,其特征在于,所述金属纳米粒子活性炭中,所述生物重油、所述金属氯化物和所述纳米氧化镁的质量比为1:(1~2):(1~2)。

4.根据权利要求1所述的利用生物重油制备高比表面积金属纳米粒子活性炭的方法,其特征在于,对生物重油与金属氯化物混合后的第一混合物进行第一加热处理,包括:

5.根据权利要求1所述的利用生物重油制备高比表面积金属纳米粒子活性炭的方法,其特征在于,对所述第一产物与纳米氧化镁混合后的第二混合物进行第二加热处理,包括:

6.根据权利要求1所述的利用生物重油制备高比表面积金属纳米粒子活性炭的方法,其特征在于,对所述第二产物进行第一次升温处理,包括:

7.根据权利要求1所述的利用生物重油制备高比表面积金属纳米粒子活性炭的方法,其特征在于,所述钾源为氢氧化钾,所述氢氧化钾与所述金属纳米粒子碳材料的质量比为(0.8~1.2):1。

8.根据权利要求1所述的利用生物重油制备高比表面积金属纳米粒子活性炭的方法,其特征在于,所述干燥处理的温度为70℃~85℃。

9.根据权利要求1所述的利用生物重油制备高比表面积金属纳米粒子活性炭的方法,其特征在于,对所述金属纳米粒子活性炭前体进行第二次升温处理,包括:

10.一种金属纳米粒子活性炭,其特征在于,由权利要求1~9任一项所述的利用生物重油制备高比表面积金属纳米粒子活性炭的方法制备得到。

技术总结

本发明涉及生物质资源的利用和活性炭技术领域,尤其涉及一种利用生物重油制备高比表面积金属纳米粒子活性炭的方法。该方法包括:对生物重油与金属氯化物混合后的第一混合物进行第一加热处理,得到第一产物;对第一产物与纳米氧化镁混合后的第二混合物进行第二加热处理,得到第二产物;对第二产物进行第一次升温处理,得到金属纳米粒子碳材料;使用钾源溶液对金属纳米粒子碳材料进行浸渍处理后,经干燥处理,得到金属纳米粒子活性炭前体;对金属纳米粒子活性炭前体进行第二次升温处理,以形成金属纳米粒子活性炭。通过该方法制备得到的金属纳米粒子活性炭具有多孔隙结构和高比表面积。

技术研发人员:刘晓彤,苟仙玉,孟佳欣,赵伟琦,赵尚梅

受保护的技术使用者:西安石油大学

技术研发日:

技术公布日:2025/4/28

- 还没有人留言评论。精彩留言会获得点赞!