一种陶瓷砖制品及其制备方法与流程

本发明涉及陶瓷制品,特别是一种陶瓷砖制品及其制备方法。

背景技术:

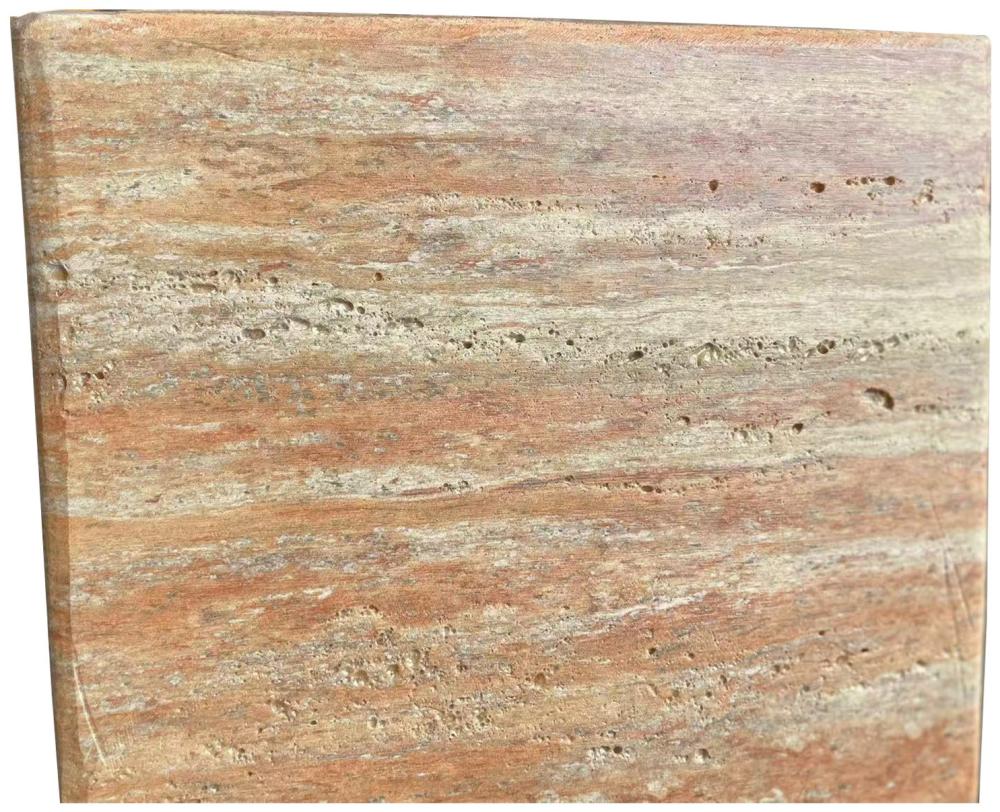

1、天然石材的图案纹理自然、流畅,触觉温和淳朴,一直是高档场所装修材料的首选,但是天然石材资源有限且价格昂贵,不适合大面积使用。因此人们一直试图通过陶瓷工艺来制备出高度仿真的瓷砖产品,来替代天然石材。现有的瓷砖技术中,通常在陶瓷坯体表面布施仿天然材料图案的制备方法,来生产仿真瓷砖。由于一方面陶瓷坯体在烧制过程中会收缩变形、导致多块连纹砖铺贴时,会产生纹理对接偏差;且自然材料的色彩极其丰富多变,高温烧成下的陶瓷色料无法完全满足发色要求。为了解决上述技术问题,人们采用在玻化的陶瓷材料上进行喷墨打印的技术方法,如申请号为202180022846.3、名称为“用于制造外圆角瓷砖的方法和外圆角瓷砖” 的中国专利文献,以及申请号为2016104819891、名称为“一种陶瓷喷墨的制备方法及陶瓷喷墨的应用方法”的中国专利文献中所公开的技术方案,但是上述技术中油墨在uv或eb辐射下快速固化,使得油墨只能保持在陶瓷材料的表面,这样就使得油墨与陶瓷材料的表面之间的黏附力较小,长时间后油墨所形成的装饰图层容易起皱、脱落,耐久性较差;申请号为202211619015.7、名称为“一种喷墨打印免烧装饰轻质陶瓷板及其制备方法”的中国专利文献公开了在陶瓷砖基体上先喷涂封闭底漆和白色底漆,然后再喷涂防扩散水性漆,然后再用装有水性无机颜色墨水的喷墨打印机进行图案喷绘,该方法不仅工序复杂、成本高,同样也存在装饰图层只能保持在陶瓷材料的表面,装饰图层容易起皱、脱落、耐久性差的问题。

技术实现思路

1、本发明的目的在于解决上述问题和不足,提供一种陶瓷砖制品及其制备方法,通过使基面层吸水率为0.1%~6%、且表面布有若干直径为10~3000μm的微孔或裂隙,来使得装饰图层与基面层有机结合一起,形成结构稳定的装饰图层,大大提高装饰图层的耐久性。

2、本发明的技术方案是这样实现的:一种陶瓷砖制品,包括由下至上依次层叠的陶瓷砖基体、装饰图层与保护层,其特点在于:所述陶瓷砖基体包括上下层叠的基面层与基底层,所述基面层吸水率为0.1%~6%,所述基底层吸水率为0.01%~7%,所述基面层厚度为0.1~3mm;所述基面层的表面布有若干直径为10~3000μm的微孔或裂隙,所述装饰图层覆盖于基面层上并嵌入到微孔或裂隙中。

3、进一步地,所述基面层的表面还设有锯齿状肌理纹路。

4、进一步地,所述陶瓷砖基体的边缘处还设有斜边部,所述斜边部位于基面层上。

5、本发明还提供一种制备上述陶瓷砖制品的方法,包括如下步骤:s1:选用烧成后的陶瓷材料作为陶瓷砖基体;s2:采用砂纸或砂轮对陶瓷砖基体的表面进行打磨、拉丝处理,可以将陶瓷砖基体表面的微孔或裂隙打开;s3:采用陶瓷墨水在陶瓷砖基体表面喷墨打印、形成装饰图层;s4:在装饰图层表面布施厚度为5~300μm保护层;其特点在于:所述陶瓷砖基体具有基面层与基底层,所述基面层的吸水率为0.1%~6%,厚度为0.1~3mm;所述基底层吸水率为0.01%~7%。

6、进一步地,所述保护层采用的涂料为可以通过eb固化技术固化的涂料,将保护层涂料通过喷涂或辊刷方式布施于装饰图层上后,通过eb固化技术将保护层涂料固化形成保护层,所述eb固化技术的操作工艺条件为:电子加速器的能量20~100kev,固化时间为0.1~5s。

7、进一步地,所述保护层采用的涂料为有机杂化的纳米硅溶胶涂料或有机杂化的纳米铝溶胶涂料,将保护层涂料通过喷涂或辊刷方式布施于装饰图层上后,再通过加热烘干的固化方式将保护层涂料进行固化形成保护层,其加热烘干固化工艺条件为:温度80~200℃,干燥时间5~30分钟。

8、进一步地,所述基面层的原料中还添加有洞石料,所述洞石料为钙酸盐、硅酸锆、碳化硅以及有机颗粒中的一种或多种混合物,所述洞石料在基面层的原料中的重量百分比为0.1%~10%。

9、进一步地,将基底层的原料制作成粉料b,然后将粉料b放入带有斜边部的模具中进行压制,制得带有斜边部的基底层坯体;将基面层的原料制作成密度为1.60~1.75g/cm3的基面层浆料;将所述基面层浆料喷淋于基底层坯体上,制得带有斜边部的陶瓷坯体,所述陶瓷坯体烧成后制得带有斜边部的陶瓷砖基体。

10、进一步地,将基面层的原料与基底层的原料分别制作成粉料a和粉料b,通过层叠布料的方式将粉料a布置于粉料b上,再用带有斜边部的模具进行压制,制得带有斜边部的陶瓷坯体,所述陶瓷坯体烧成后制得带有斜边部的陶瓷砖基体。

11、进一步地,所述砂纸或砂轮的规格选用20目、40目、80目、120目、200目中的一种或多种组合。

12、本发明的有益效果:

13、首先,基面层厚度为0.1~3mm,其厚度较小,主要作为装饰图层的承载层;选用的基面层吸水率为0.1%~6%,由于基面层吸水率较高,其内部与表面存在较多的微孔或裂隙;通过砂纸或砂轮对陶瓷砖基体的表面进行打磨、拉丝处理后,可以将更多的微孔或裂隙打开,使得基面层的表面具有大量开口微孔或裂隙,从而能够更好地吸附陶瓷墨水,使得陶瓷墨水渗透至基面层内部,陶瓷墨水中的溶剂挥发后,陶瓷墨水中的色料嵌入到这些微孔或裂隙中,使得装饰图层与基面层有机结合为一体,具有十分好的稳定性,在使用过程中不会发生起皱、脱落的情况;并且陶瓷墨水在渗透过程中,还可以形成颜色由浓渐淡的渲染效果,使得装饰图层具有天然材料温润柔和的质感;当基面层吸水率较低时,陶瓷墨水在基面层中渗透所形成的渲染效果较弱,当基面层吸水率较高时,陶瓷墨水在基面层中渗透所形成的渲染效果较强,因此可以根据设计的装饰图层的渲染效果,来选择合适的陶瓷材料,以达到设计目的。

14、其次,选用的基底层吸水率为0.01%~7%,这样可以根据产品的品质要求,选用不同吸水率的陶瓷材料,既可以生产适合用于客厅的极低吸水率瓷质砖,也可以生产适合用于浴室的炻瓷砖,还可以生产适合用于室外墙面的炻质砖;这样基底层的原料选择范围十分宽广,也使得本发明的陶瓷砖制品具有十分丰富的产品种类和十分广阔的适用范围;并且当基底层吸水率较高时,基底层还可以选择与基面层相同的陶瓷材料,从而进一步降低生产成本。

15、此外,保护层也可以嵌入到基面层表面的开口微孔或裂隙内,从而使得保护层也能够十分牢固地附着在基面层上,大大增强了保护层的稳定性和耐用性。

技术特征:

1.一种陶瓷砖制品,包括由下至上依次层叠的陶瓷砖基体(1)、装饰图层(2)与保护层(3),其特征在于:所述陶瓷砖基体(1)包括上下层叠的基面层(12)与基底层(11),所述基面层(12)吸水率为0.1%~6%,所述基底层(11)吸水率为0.01%~7%,所述基面层(12)厚度为0.1~3mm;所述基面层(12)的表面布有若干直径为10~3000μm的微孔(13)或裂隙(14),所述装饰图层(2)覆盖于基面层(12)上并嵌入到微孔(13)或裂隙(14)中。

2.根据权利要求1所述的陶瓷砖制品,其特征在于:所述基面层(12)的表面还设有锯齿状肌理纹路(17)。

3.根据权利要求1所述的陶瓷砖制品,其特征在于:所述陶瓷砖基体(1)的边缘处还设有斜边部(4),所述斜边部(4)位于基面层(12)上。

4.一种权利要求1至3任一项所述陶瓷砖制品的制备方法,包括如下步骤:s1:选用烧成后的陶瓷材料作为陶瓷砖基体;

5.根据权利要求4所述的制备方法,其特征在于:所述保护层采用的涂料为可以通过eb固化技术固化的涂料,将保护层涂料通过喷涂或辊刷方式布施于装饰图层上后,通过eb固化技术将保护层涂料固化形成保护层,所述eb固化技术的操作工艺条件为:电子加速器的能量20~100kev,固化时间为0.1~5s。

6.根据权利要求4所述的制备方法,其特征在于:所述保护层采用的涂料为有机杂化的纳米硅溶胶涂料或有机杂化的纳米铝溶胶涂料,将保护层涂料通过喷涂或辊刷方式布施于装饰图层上后,再通过加热烘干的固化方式将保护层涂料进行固化形成保护层,其加热烘干固化工艺条件为:温度80~200℃,干燥时间5~30分钟。

7.根据权利要求4所述的制备方法,其特征在于:所述基面层的原料中还添加有洞石料,所述洞石料为钙酸盐、硅酸锆、碳化硅以及有机颗粒中的一种或多种混合物,所述洞石料在基面层原料中重量份计的占比为0.1~10份。

8.根据权利要求4所述的制备方法,其特征在于:将基底层的原料制作成粉料b,然后将粉料b放入带有斜边部的模具中进行压制,制得带有斜边部的基底层坯体;将基面层的原料制作成密度为1.60~1.75g/cm3的基面层浆料;将所述基面层浆料喷淋于基底层坯体上,制得带有斜边部的陶瓷坯体,所述陶瓷坯体烧成后制得带有斜边部的陶瓷砖基体。

9.根据权利要求4所述的制备方法,其特征在于:将基面层的原料与基底层的原料分别制作成粉料a和粉料b,通过层叠布料的方式将粉料a布置于粉料b上,再用带有斜边部的模具进行压制,制得带有斜边部的陶瓷坯体,所述陶瓷坯体烧成后制得带有斜边部的陶瓷砖基体。

10.根据权利要求4所述制备方法,其特征在于:所述砂纸或砂轮的规格选用20目、40目、80目、120目、200目中的一种或多种组合。

技术总结

本发明涉及陶瓷制品技术领域,特别是一种陶瓷砖制品及其制备方法,所述陶瓷砖制品包括由下至上依次层叠的陶瓷砖基体、装饰图层与保护层,其特点在于:所述陶瓷砖基体包括上下层叠的基面层与基底层,所述基面层吸水率为0.1%~6%,所述基面层厚度为0.1~3mm;所述基面层的表面布有若干微孔或裂隙,所述装饰图层覆盖于基面层上并嵌入到微孔或裂隙中。本申请中装饰图层与基面层有机结合一起,使得装饰图层十分稳定,不易脱落,同时装饰图层还具有天然材料温润柔和的质感,非常接近天然材料的质感。

技术研发人员:王余凤,徐晓飞,王雷,陈冠旭

受保护的技术使用者:佛山陶者陶瓷技术有限公司

技术研发日:

技术公布日:2025/2/27

- 还没有人留言评论。精彩留言会获得点赞!