一种复合储氢材料及其制备方法和应用

本发明涉一种复合储氢材料及其制备方法和应用,属于储氢材料及其制备。

背景技术:

1、固态轻金属氢化物兼顾高储氢密度、温和的脱氢条件与较高的安全性,且脱出的氢气纯度高,可直接作为便携式氢燃料电池的直接氢源,是目前最具潜力的储氢材料之一。

2、如氢化铝(alh3)具有超高的储氢容量(~10.1wt%)与适中的脱氢温度(~140℃),很适合作为便携式储氢罐内容材料。然而考虑到燃料电池的工作温区与热交换系统带来的不必要负重的问题,氢化铝储氢体系还需要进一步降低其脱氢温度并改善其低温区脱氢动力学。因此,对轻金属氢化物进行优化,构建出更加符合实际需求的新型复合储氢材料,是目前技术领域亟待攻克的难题。

3、现有技术中通过稀土氧化物添加剂对氢化铝进行优化的相关研究取得了一定进展,但是复合产物的容量普遍低于9wt%。

技术实现思路

1、本发明为了解决现有氢化铝复合储氢体系中添加剂用量过多、且低温动力学较差等问题,提供一种复合储氢材料及其制备方法和应用。

2、本发明的技术方案:

3、本发明的目的之一是提供一种复合储氢材料,该复合储氢材料由氢化铝粉末和氮化镧颗粒复合而成。

4、进一步限定,复合储氢材料中氮化镧颗粒的质量占比为1~10%。

5、更进一步限定,复合储氢材料中氮化镧颗粒的质量占比为5%。

6、本发明的目的之二是提供一种上述复合储氢材料的制备方法,具体的将氢化铝粉末和氮化镧颗粒混合,在保护气氛下进行多次球磨处理,得到复合储氢材料。

7、进一步限定,氮化镧颗粒尺寸为1~10μm。

8、进一步限定,球磨处理的转速为350rpm。

9、进一步限定,球磨处理的球料比为50:1。

10、进一步限定,球磨处理的次数为4次。

11、进一步限定,单次球磨时间为15min,且单次球磨完成后停滞10min,改变球磨盘旋转方向后再进行下一次球磨处理。

12、进一步限定,保护气氛为氩气。

13、本发明有益效果:

14、(1)本发明以稀土氮化物为添加剂,利用稀土元素具有的多价态特性作为活性中心,并利用氮元素对负电氢具有的一定的吸引作用,加速氢的解离与传输,同时由于氮元素具有丰富的价态,稀土元素可以通过氮活性位点作为桥梁与氢化铝进行电子传输,实现两者之间的协同作用,通过氮元素的给电子效应增强了稀土元素与氢元素的亲和性,降低氢化铝材料的脱氢温度,同时也改善了氢化铝材料低温区的脱氢动力学。

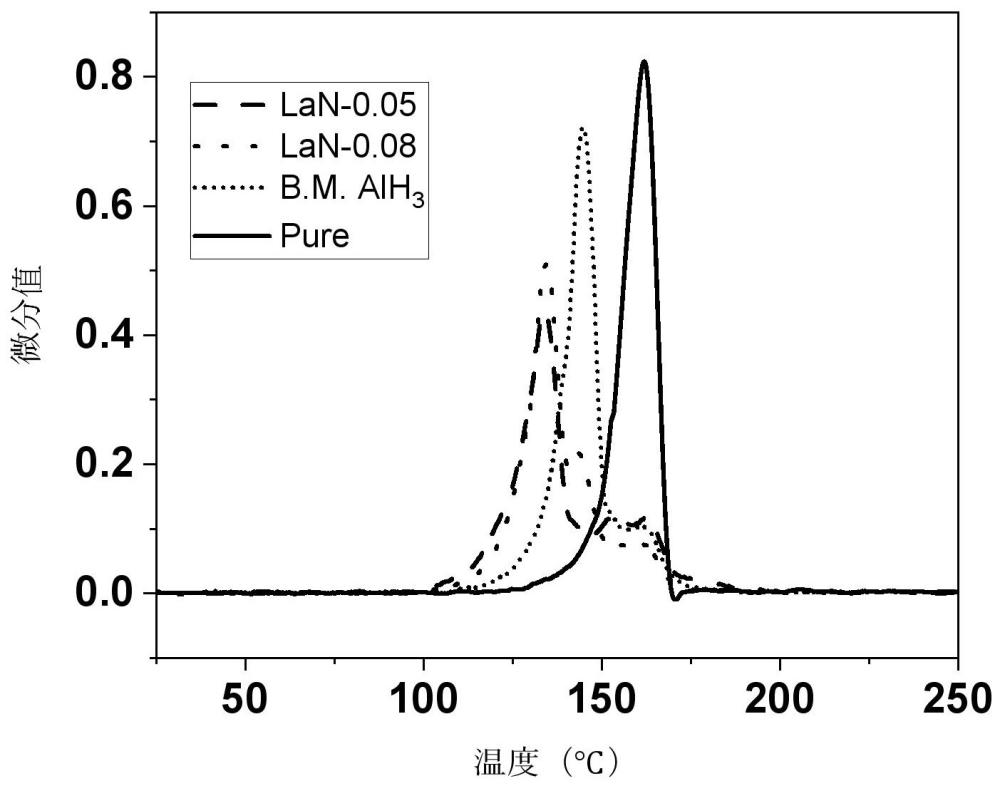

15、(2)本发明利用氮元素与稀土元素的协同作用还降低了添加剂的用量,继而提高复合储氢材料的容量。试验结果表明,在氮化镧的添加量为5wt%时,复合材料初始脱氢温度降低至80℃,容量达到9.2wt%,且在100℃、2h有效储氢容量超过7.0wt%。

16、(3)本发明利用氮元素与稀土元素的协同作用获得优异的催化活性,因此球磨处理时间仅需1h,使氢化铝储氢材料初始放氢温度得到降低,从145℃降低至85℃以下,球磨过程容量损失仅0.37wt%,容量保持率96%。

17、(4)本发明提供的复合储氢材料制备工艺简单成熟稳定,且原料廉价易得,适用于规模工业化生产。

技术特征:

1.一种复合储氢材料,其特征在于,由氢化铝粉末和氮化镧颗粒复合而成。

2.根据权利要求1所述的复合储氢材料,其特征在于,复合储氢材料中氮化镧颗粒的质量占比为1~10%。

3.根据权利要求2所述的复合储氢材料,其特征在于,复合储氢材料中氮化镧颗粒的质量占比为5%。

4.一种权利要求1~3任一项所述的复合储氢材料的制备方法,其特征在于,将氢化铝粉末和氮化镧颗粒混合,在保护气氛下进行多次球磨处理,得到复合储氢材料。

5.根据权利要求4所述的制备方法,其特征在于,氮化镧颗粒尺寸为1~10μm。

6.根据权利要求4所述的制备方法,其特征在于,球磨处理的转速为350rpm。

7.根据权利要求4所述的制备方法,其特征在于,球磨处理的球料比为50:1。

8.根据权利要求4所述的制备方法,其特征在于,球磨处理的次数为4次。

9.根据权利要求4或8所述的制备方法,其特征在于,单次球磨时间为15min,且单次球磨完成后停滞10min,改变球磨盘旋转方向后再进行下一次球磨处理。

10.根据权利要求4所述的制备方法,其特征在于,保护气氛为氩气。

技术总结

本发明公开了一种复合储氢材料及其制备方法和应用,属于储氢材料及其制备技术领域。本发明解决了现有氢化铝复合储氢体系中添加剂用量过多、且低温动力学较差等问题。本发明以稀土氮化物为添加剂,利用稀土元素具有的多价态特性作为活性中心,并利用氮元素对负电氢具有的吸引作用,加速氢的解离与传输,同时由于氮元素具有丰富的价态,稀土元素可以通过氮活性位点作为桥梁与氢化铝进行电子传输,实现两者之间的协同作用,通过氮元素的给电子效应增强了稀土元素与氢元素的亲和性,降低氢化铝材料的脱氢温度,同时也改善了氢化铝材料低温区的脱氢动力学。此外,本发明提供的复合储氢材料制备工艺简单成熟,且原料廉价易得,便于大规模工业化生产。

技术研发人员:程勇,王春丽,赵劭磊,尹东明,原建光,黄湃,王立民

受保护的技术使用者:中国科学院长春应用化学研究所

技术研发日:

技术公布日:2025/3/6

- 还没有人留言评论。精彩留言会获得点赞!