聚乙烯醇基可降解塑料、其制备方法和应用、其回收方法与流程

[0001]

本发明涉及一种聚乙烯醇基可降解塑料、其制备方法和应用、其回收方法。

背景技术:

[0002]

塑料自问世以来,在给人类生活带来便利的同时,其造成的白色污染成为困扰全球环境的首要问题。如今,全球每年产生塑料垃圾2.75亿吨,预计到2050年这一数值将超过5亿吨。绝大多数塑料的回收成本高并且很难在短时间内降解,只有不到10%的塑料被回收循环使用,如此累积,越来越多的塑料垃圾给环境生态带来了极大压力。虽然人们已经发展了几类具有降解性能的塑料,但它们在实际应用中仍然存在很多问题。以常用的聚乳酸(pla)降解塑料为例,pla的降解需要经过水解反应之后再靠微生物分解,它的水解需满足最基本的两个条件:50%-60%的湿度和50-70摄氏度的温度。只有在此条件下,才能较快地实现降解。在自然环境中,如果不满足高温、湿度的条件,pla的降解速度非常缓慢。自然环境中的光照、热等可使光降解塑料分解成小分子,但是在见不到光的情况下,例如被掩埋在土壤中,光降解塑料则无法降解。

[0003]

水溶性聚乙烯醇(pva)是唯一可被细菌作为碳源和能源利用的乙烯基聚合物,属于一种生物可降解高分子材料,具有很好的生物相容性。它可由非石油路线大规模生产,价格低廉,在食品、药品包装方面具有独特优势。尽管水溶性pva薄膜有着出色的力学性能和可降解功能,但该类材料遇水即溶的特性大大限制了它的应用领域。目前,基于pva的塑料的力学强度在潮湿的环境中大大降低,以致无法使用。

[0004]

现有技术中,使用戊二醛、甲醛来将pva进行化学交联,可有效的提高pva的强度和耐水性,但是该方法制备得到的pva材料耐水性仍然有待提高,另外其拉伸性大大降低,且很难在温和的自然条件下完全降解。

技术实现要素:

[0005]

本发明旨在解决的技术问题在于克服现有技术中的pva基塑料的力学强度在潮湿的环境中大大降低,以致无法使用;而现有的改性方法又使得降解性能变差的缺陷,而提供了一种聚乙烯醇基可降解塑料、其制备方法和应用、其回收方法。本发明提供的聚乙烯醇基可降解塑料具有透明度高,力学强度高且不受环境湿度影响,非常容易降解,热稳定性好,生物相容性好,且具有可回收性、价格低、易规模化制备等优点。

[0006]

本发明提供了一种聚乙烯醇基可降解塑料的制备方法,所述制备方法包括如下步骤:pva溶液在酸性条件和改性剂作用下进行化学接枝反应即可;所述改性剂的结构式中具有一个苯基、一个醛基和至少一个可与pva形成氢键作用的基团,所述醛基、所述可与pva形成氢键作用的基团分别取代所述苯基上不同碳原子上的氢;所述改性剂占pva的重复结构单元(即-c2h4o-)的摩尔百分比为15%~60%。

[0007]

本发明中,所述的改性剂的分子量优选106-300。

[0008]

本发明中,所述的改性剂的结构式中,所述醛基、所述可与pva形成氢键作用的基

团在分别取代所述苯基上不同碳原子上的氢时,可采用任意一种取代方式,即邻位、间位或对位取代均可,优选采用间位或对位取代。

[0009]

本发明中,所述可与pva形成氢键作用的基团具有本领域常规含义,较佳地为羟基、甲氧基、乙氧基、氟基、羧基、二甲氨基、甲氧羰基和甲基中的一种或多种。更佳地,所述改性剂选自对羟基苯甲醛、3,4-二羟基苯甲醛、香兰素、乙基香兰素、4-氟苯甲醛、对醛基苯甲酸、间醛基苯甲酸、4-二甲氨基苯甲醛、对甲酰基苯甲酸甲酯和对甲基苯甲醛中的一种或多种,进一步更佳地为对醛基苯甲酸,或者对甲酰基苯甲酸甲酯,或者间醛基苯甲酸,或者对甲基苯甲醛和乙基香兰素的组合。

[0010]

本发明的机理在于:所述的改性剂中活性基团为醛基,用于与pva交联反应形成缩醛结构,苯基和可与pva形成氢键作用的基团共同构成疏水基团,本发明得到的聚乙烯醇基可降解塑料中的超分子作用力一是来自于整个疏水基团的疏水作用,二是苯基上的特殊基团与pva的氢键作用,疏水作用和氢键作用相互协同。

[0011]

本发明中,所述改性剂占pva的重复结构单元(即-c2h4o-)的摩尔百分比可理解为接枝率或接枝摩尔比的概念。在本申请的较佳实施方式中,分别涉及了所述的改性剂占pva的重复结构单元的摩尔百分比为15%、20%、30%、40%、50%、60%的情况。较佳地,所述的改性剂占pva的重复结构单元的摩尔百分比为20%-40%。

[0012]

在本申请一较佳实施方式中,采用对醛基苯甲酸作为改性剂,所述改性剂占pva的重复结构单元的摩尔百分比优选20%~40%。所述的化学接枝反应的反应式如下式所示:

[0013][0014]

在本申请一较佳实施方式中,采用对甲酰基苯甲酸甲酯作为改性剂,所述改性剂占pva的重复结构单元的摩尔百分比优选20%~40%。所述的化学接枝反应的反应式如下式所示:

[0015][0016]

在本申请另一较佳实施方式中,使用的改性剂为间醛基苯甲酸,所述改性剂占pva的重复结构单元的摩尔百分比优选20%~40%。

[0017]

在本申请另一较佳实施方式中,采用对甲基苯甲醛和乙基香兰素的混合物作为改性剂,其中对甲基苯甲醛和乙基香兰素的摩尔比优选1:1-1:3。所述的化学接枝反应的反应式如下式所示:

[0018][0019]

本发明中,所述的pva溶液具有本领域常规含义,是指将pva溶解于可溶性溶剂中得到的溶液。所述的pva溶液中pva的质量百分数较佳地为6%~11%。

[0020]

本发明中,pva为本领域常规原料,其分子量较佳地为40000~140000。在本申请一较佳实施方式中,pva购自aladdin公司,分子量为70000。

[0021]

其中,所述的可溶性溶剂为本领域常规的能够溶解pva的溶剂,例如二甲基亚砜(dmso),或者二甲基亚砜(dmso)与水形成的混合溶剂。所述的混合溶剂中,混合溶剂中dmso与水的体积比较佳地为3:1~5:1。

[0022]

其中,所述的溶解较佳地在70~90℃下进行,更佳地在70℃下进行。

[0023]

本发明中,所述的酸性条件较佳地为强酸性条件,更佳地为ph为3以下的酸性条件。例如在本申请一较佳实施方式中,酸性条件是指ph=1;该酸性条件通过使用ph调节剂实现,所使用的ph调节剂为盐酸。

[0024]

本发明中,所述化学接枝反应的条件可为本领域常规的对pva进行化学交联的条件。所述化学接枝反应的温度较佳地为70~90℃,更佳地为70℃。所述化学接枝反应的时间较佳地为1~3h,更佳地为2h。

[0025]

本发明中,所述化学接枝反应之后,较佳地还进行后处理,所述后处理较佳地包括对反应液进行涂膜干燥或熔融吹塑成膜。所述的涂膜干燥的条件为本领域常规条件,温度较佳地为60-120℃,干燥时间较佳地为10min-30min。所述的熔融吹塑成膜的条件为本领域常规条件,温度较佳地为160-190℃。

[0026]

在本申请一较佳实施方式中,聚乙烯醇基可降解塑料的制备方法为:将pva在90℃下溶解到有机溶剂dmso中或dmso与水的混合溶剂中,得到的pva溶液中pva的质量分数为6%~11%,然后将溶液加热到70~90℃,调节溶液ph为1,接着向溶液中加入改性剂中的一种或者两种,接枝摩尔百分比为20~40%,反应进行两个小时,即可得到修饰有超分子作用力基团的pva溶液;然后将该溶液进行涂膜干燥,即可得到聚乙烯醇基可降解塑料。

[0027]

本发明还提供了一种由上述制备方法制得的聚乙烯醇基可降解塑料。

[0028]

本发明通过室温下简单的一步化学修饰,在pva链上引入具有超分子作用力的基团,基于修饰基团和pva链的多重超分子作用力的协同,制备了高强度的、可在土壤和海水中降解的pva基可降解塑料。

[0029]

本发明还提供了一种上述聚乙烯醇基可降解塑料的应用。

[0030]

本发明制得的聚乙烯醇基可降解塑料可代替日常使用的塑料制品,比如手提袋、包装袋。塑料的形态可为塑料膜或塑料薄膜。

[0031]

相比传统pva塑料薄膜,聚乙烯醇基可降解塑料除了力学性能上有所提升,最重要的是大大扩展了pva材料的适用范围,比如pva薄膜性能很好,也可以降解,可以做成各种塑

料产品,但是遇水即溶解且潮湿环境没法使用。所以其无法代替现有不可降解的非环境友好型塑料制品。但是聚乙烯醇基可降解塑料不仅拥有良好力学性能,还具有高稳定性和可降解性。

[0032]

本发明还提供了一种聚乙烯醇基可降解塑料的回收方法,其包括如下步骤:将聚乙烯醇基可降解塑料完全溶解在可溶性溶剂中即可。

[0033]

其中,所述的可溶性溶剂为本领域常规的能够溶解pva的溶剂,例如二甲基亚砜(dmso),或者二甲基亚砜(dmso)与水形成的混合溶剂。所述的混合溶剂中,混合溶剂中dmso与水的体积比较佳地为3:1~5:1。

[0034]

其中,所述溶解在本领域常规条件下进行,例如室温(一般指5-40℃)。

[0035]

本发明中,所述完全溶解之后,较佳地,还进行后处理;所述后处理较佳地为对完全溶解得到的溶液进行涂膜干燥或熔融吹塑成膜。所述的涂膜干燥的条件为本领域常规条件,温度较佳地为60-120℃,干燥时间较佳地为10min-30min。所述的熔融吹塑成膜的条件为本领域常规条件,温度较佳地为160-190℃。

[0036]

在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

[0037]

本发明所用试剂和原料均市售可得。

[0038]

本发明的积极进步效果在于:

[0039]

本发明制备的具有良好柔韧性的聚乙烯醇基可降解塑料的断裂强度可达47mpa,可见光区透过率不小于98%,可以在碱性水、海水和土壤中完全降解,但能在淡水中保持高的力学强度,满足高湿度环境下pva基可降解塑料的使用性能。

附图说明

[0040]

图1(a)为实施例1的聚乙烯醇基可降解塑料的红外谱图。

[0041]

图1(b)为实施例1的聚乙烯醇基可降解塑料在可见光区域的透过率检测结果。

[0042]

图2为实施例1的聚乙烯醇基可降解塑料的力学性能检测结果。

[0043]

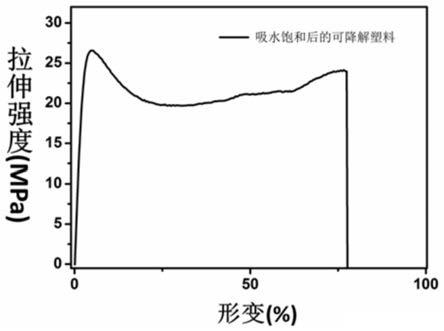

图3为实施例1的聚乙烯醇基可降解塑料吸水饱和后的力学性能检测结果。

[0044]

图4为实施例1的聚乙烯醇基可降解塑料与pva薄膜的热稳定性对比结果。

[0045]

图5为实施例1的聚乙烯醇基可降解塑料的生物相容性检测结果。

[0046]

图6为实施例2的聚乙烯醇基可降解塑料吸水饱和后的力学性能检测结果(接枝率15%)。

[0047]

图7为实施例3的聚乙烯醇基可降解塑料吸水饱和后的力学性能检测结果(接枝率30%)。

[0048]

图8为实施例4的聚乙烯醇基可降解塑料吸水饱和后的力学性能检测结果(接枝率40%)。

[0049]

图9为实施例5的聚乙烯醇基可降解塑料吸水饱和后的力学性能检测结果(接枝率50%)。

[0050]

图10为实施例6的聚乙烯醇基可降解塑料吸水饱和后的力学性能检测结果(接枝率60%)。

[0051]

图11为对比例1的聚乙烯醇基可降解塑料吸水饱和后的力学性能检测结果(接枝

率10%)。

具体实施方式

[0052]

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

[0053]

下述实施例的原料中,pva粉末购自aladdin公司,分子量为70000。

[0054]

实施例1

[0055]

实施例1中,聚乙烯醇基可降解塑料的制备方法为:将pva在90℃下溶解到有机溶剂dmso中,质量分数为6%,然后将溶液加热到70℃,使用盐酸调节溶液ph为1,接着向溶液中加入改性剂对醛基苯甲酸,接枝摩尔百分比为20%,反应进行两个小时,即可得到修饰有超分子作用力基团的pva溶液;然后将该溶液进行涂膜干燥(干燥条件为:80℃、20min),得到厚度为30微米的聚乙烯醇基可降解塑料(下文也称为“pva基超分子塑料”)薄膜。

[0056]

效果实施例1

[0057]

本效果实施例主要是针对实施例1制得的聚乙烯醇基可降解塑料薄膜进行性能检测。包括如下内容:

[0058]

红外检测:

[0059]

对实施例1得到的厚度为30微米的可降解塑料进行红外检测,如图1(a)所示,结果表明,pva基可降解塑料在1017cm-1

波长处出现的新的红外峰为缩醛(是由一分子醛与两分子醇缩合得到的产物)的红外特征峰,证明了缩醛反应的成功进行,从而体现了接枝反应的成功。

[0060]

图1(a)中,“超分子作用力基团”的样品表示实施例1所用的改性剂对醛基苯甲酸,“pva”的样品表示厚度为30微米的pva薄膜,是将市售的pva粉末,然后溶解之后通过干燥成膜制成的,干燥成膜工艺与实施例1的干燥成膜工艺相同。

[0061]

透光率检测:

[0062]

对实施例1得到的可降解塑料还进行透光率检测,如图1(b)所示,结果表明,在可见光区域可保持大于98%的透过率。

[0063]

力学性能检测:

[0064]

对厚度为30微米的、实施例1得到的可降解塑料还进行力学性能检测,同时对比了厚度为30微米的、日常使用的聚乙烯塑料袋和以及厚度为30微米的聚乙烯密封袋,如图2所示,结果表明,可降解pva基超分子塑料的拉伸强度约为47mpa,模量高达400mpa(根据图中曲线的斜率计算得来),相比日常使用的聚乙烯塑料袋(拉伸强度约21mpa)和密封袋(拉伸强度约23mpa),可降解塑料在强度上有巨大提升。

[0065]

载重检测:

[0066]

对厚度为30微米的、实施例1得到的可降解塑料进行载重性能检测,具体方法为:使用塑料从底部托起2kg重量的砝码,结果显示可降解塑料完好无损。

[0067]

吸水饱和后力学性能检测:

[0068]

图3表明实施例1中制得的可降解pva基超分子塑料在淡水中有出色的稳定性,在吸水饱和后,含水量仅为9wt%,拉伸强度约为26mpa,这一数值仍高于日常使用的聚乙烯塑

料袋的拉伸强度(约21mpa),而商业化的pva薄膜遇水后即溶于水中。说明本发明的可降解pva基超分子塑料在吸水饱和后依然具有比商业化的pva薄膜更好的性能。

[0069]

降解性能测试:

[0070]

对实施例1得到的聚乙烯醇基可降解塑料进行降解性能测试,结果表明:

[0071]

厚度为30微米的聚乙烯醇基可降解塑料在碱性水溶液(ph为12的氢氧化钠溶液)中,室温下1分钟就完全溶解。

[0072]

厚度为30微米的聚乙烯醇基可降解塑料裁成大小均一的小块,约2cm*3cm*30微米,分别称重然后掩埋在土壤里。两天后质量降低了12%,一周后质量降低了29%,两周后质量降低了76%,20天后完全降解在土壤中。

[0073]

厚度为30微米的聚乙烯醇基可降解塑料在海水中,三天内即变为溶胶状态,十天即可全部降解。

[0074]

说明可降解pva基超分子塑料可以在室温的碱性水溶液中完全降解,甚至该超分子塑料也可以在土壤中和海水中完全降解。

[0075]

热稳定性检测:

[0076]

图4为实施例1的聚乙烯醇基可降解塑料与pva薄膜的热稳定性对比结果。其中,pva薄膜是将市售的pva粉末,然后溶解之后通过干燥成膜制成的,干燥成膜工艺与实施例1的干燥成膜工艺相同,用于检测的两个薄膜样品的厚度均为30微米。

[0077]

根据图4可知,pva在226℃开始分解,超分子塑料在265℃左右开始分解,分解温度提高了39℃;超分子塑料在100℃以下稳定性尤其好。图4表明可降解pva基超分子塑料比pva薄膜具有更好的热稳定性。

[0078]

生物相容性检测:

[0079]

将实施例1制得的厚度为30微米的超分子塑料裁成一定质量的小块,分别泡进一定体积的细胞培养液中5天,得到不同浓度的细胞培养液(具体浓度设置情况按照图5的标准展开,设置对应浓度为0mg/ml的对照组,以及浓度分别为0.5,1,2mg/ml的实验组),然后将培养液分别用于人正常肝细胞(lo2 cell),小鼠成纤维细胞(l929 cell)的培养,培养72h后,观察统计细胞的活性,以此来反应超分子塑料的细胞毒性。

[0080]

结果如图5所示,结果表明,人正常肝细胞和小鼠成纤维细胞在不含有超分子塑料的培养液(对应浓度为0mg/ml的对照组)以及含有超分子塑料的培养液(对应浓度分别为0.5,1,2mg/ml的实验组)中均保持较高的成活率,均为95%以上,证明超分子塑料基本无细胞毒性。

[0081]

可回收性检测:

[0082]

具体步骤如下:将实施例1制得的厚度为30微米的聚乙烯醇基可降解塑料进一步裁剪为碎片后,室温溶解在dmso中,然后重新按照实施例1的干燥成膜工艺操作,得到回收产品。经检测,回收产品的性能与回收前的原料(实施例1制得的聚乙烯醇基可降解塑料)的性能完全相同。

[0083]

说明本发明基于超分子作用所制备的可降解超分子材料与基于共价键的可降解材料相比,由于内部作用力为弱相互作用力,因此具备更快的降解速度且降解条件较温和,具有快速高效的断裂-重组性能,因此具有可回收性。

[0084]

实施例2~6

[0085]

在制备原料,工艺步骤和条件均同实施例1的基础下,考察接枝率(分别为15%、30%、40%、50%、60%)作为唯一变量的试验结果。各实施例制得的pva基超分子塑料的吸水饱和率和吸水饱和后的强度数据如下表1所示、图6-10所示。

[0086]

表1实施例1-6与对比例1的性能对比

[0087][0088][0089]

需要说明的是,实施例2的15%接枝率对应的拉伸强度虽然达不到日常使用的聚乙烯塑料袋的拉伸强度(约21mpa),但该强度也能满足基本的使用需求,而且完美地克服了聚乙烯塑料袋无法降解的缺陷。

[0090]

当接枝率为50%时,得到的pva基超分子塑料在吸水饱和后含水量仅为2%,如拉伸数据显示,吸水饱和后的材料拉伸强度为42mpa(结果如图9所示)。由此可见,提高接枝率虽然可以进一步材料在水中的稳定性,但是提高接枝率意味着需消耗更多原料,且接枝率为50%的pva基超分子塑料呈现一定的黄色。

[0091]

当接枝率为60%时,虽然吸水饱和后的材料强度进一步提高(结果如图10所示),但原料消耗带来的不经济性和黄色程度相比50%接枝率的情况下也更加严重。

[0092]

相比之下,接枝率为20-40%的超分子塑料不仅具有较高的力学强度和耐水性,高度透明性且制备成本也相对较低。

[0093]

另外,还对实施例2-6制得的厚度为30微米的可降解塑料分别进行了如效果实施例1所示的红外检测、透光率检测、载重检测、降解性能检测、热稳定性检测、生物相容性检测以及可回收性检测,结果表明,效果均能达到与效果实施例1相当的水平。

[0094]

对比例1

[0095]

在制备原料,工艺步骤和条件均同实施例1的基础下,考察接枝率作为唯一变量的试验的对比结果。

[0096]

接枝率为10%时,得到的pva基超分子塑料在吸水饱和后含水量高达75%,如拉伸数据显示,吸水饱和后的材料拉伸强度较低,仅有2.7mpa(结果如图11所示、表1所示),也就

是说接枝率为10%的pva基超分子塑料,由于吸水后变得很软,无法完全满足日常使用需求。

[0097]

实施例7

[0098]

在制备原料,工艺步骤和条件均同实施例1的基础下,考察改性剂种类(本实施例具体使用的改性剂是间醛基苯甲酸)作为唯一变量的试验结果。

[0099]

对本实施例制得的厚度为30微米的可降解塑料分别进行了如效果实施例1所示的红外检测、透光率检测、载重检测、吸水饱和后力学性能检测、降解性能检测、热稳定性检测、生物相容性检测以及可回收性检测,结果表明,效果均能达到与效果实施例1相当的水平。

[0100]

实施例8

[0101]

在制备原料,工艺步骤和条件均同实施例1的基础下,考察改性剂种类(本实施例具体使用的改性剂是甲基苯甲醛和乙基香兰素的混合物,其中对甲基苯甲醛和乙基香兰素的摩尔比为1:1)作为唯一变量的试验结果。

[0102]

对本实施例制得的厚度为30微米的可降解塑料分别进行了如效果实施例1所示的红外检测、透光率检测、载重检测、吸水饱和后力学性能检测、降解性能检测、热稳定性检测、生物相容性检测以及可回收性检测,结果表明,效果均能达到与效果实施例1相当的水平。

[0103]

实施例9

[0104]

在制备原料,工艺步骤和条件均同实施例1的基础下,考察改性剂种类(本实施例具体使用的改性剂是对甲酰基苯甲酸甲酯)作为唯一变量的试验结果。

[0105]

对本实施例制得的厚度为30微米的可降解塑料分别进行了如效果实施例1所示的红外检测、透光率检测、载重检测、吸水饱和后力学性能检测、降解性能检测、热稳定性检测、生物相容性检测以及可回收性检测,结果表明,效果均能达到与效果实施例1相当的水平。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1