一种用于制丙烯腈的脱氢氰酸系统的制作方法

[0001]

本发明涉及化工领域,尤其涉及一种用于制丙烯腈的脱氢氰酸系统。

背景技术:

[0002]

目前,国内外丙烯腈装置的生产技术主要以丙烯、氨氧化法为主。近几十年来,随着催化剂不断更新换代和对工艺流程不断加以改进,使得丙烯、氨氧化法制丙烯腈的工艺技术路线仍保持着领先地位。

[0003]

丙烯腈主装置的工艺流程包括:反应、回收、精制以及四效蒸发。精制单元的脱氢氰酸塔是使回收塔送来的含丙烯腈及氢氰酸的液体进一步脱除水分并使丙烯腈和氢氰酸分离。塔顶馏出高浓度氢氰酸、塔釜馏出粗丙烯腈,水从侧线采出脱除。由于脱氢氰酸在丙烯腈制造工艺中属于非常关键的一步,在脱氢氰酸塔工作过程中其分离的纯度、精确控制均对产物的质量产生重大影响。同时,在脱氢氰酸塔工作过程中,其能量消耗大,生产成本高。

技术实现要素:

[0004]

本发明的目的在于提供一种用于制丙烯腈的脱氢氰酸系统,能低成本,高精度分离氢氰酸。

[0005]

为实现上述发明目的,本发明提供一种用于制丙烯腈的脱氢氰酸系统,其特征在于,包括:

[0006]

脱氢氰酸塔;

[0007]

塔顶冷凝系统,与所述脱氢氰酸塔的塔顶相连,并用于对所述脱氢氰酸塔塔顶输出的气体物流进行冷却;

[0008]

塔顶控制系统,用于控制所述脱氢氰酸塔塔顶的灵敏塔板温度或用于控制所述脱氢氰酸塔塔顶的灵敏塔板温度,以及控制所述塔顶冷凝系统中第一冷凝器的液位;

[0009]

能量回收系统,所述能量回收系统与所述脱氢氰酸塔的侧线相互连接,并用于回收所述脱氢氰酸塔侧线引出的物流中的能量。

[0010]

根据本发明的一个方面,所述塔顶冷凝系统还包括:第二冷凝器;

[0011]

所述第一冷凝器具有与所述脱氢氰酸塔塔顶的气相产物出口相连通的第一物料入口、与所述脱氢氰酸塔塔顶侧线的脱氢氰酸塔物料入口相连通的第一物料出口和不凝气相产物出口;

[0012]

所述第二冷凝器具有第二物料入口和第二物料出口;

[0013]

所述不凝气相产物出口与所述第二物料入口连通。

[0014]

根据本发明的一个方面,在所述第一物料出口与所述脱氢氰酸塔物料入口连通的管路上设有用于将冷凝液泵送回所述脱氢氰酸塔塔顶的回流泵;

[0015]

所述第二物料出口所在管路上设有用于将冷凝液泵送至下游装置的输出泵。

[0016]

根据本发明的一个方面,所述塔顶冷凝系统还包括用于向所述第一冷凝器和所述

第二冷凝器分别添加醋酸的醋酸添加器。

[0017]

根据本发明的一个方面,所述第一冷凝器还包括位于所述第一物料入口旁的第一醋酸入口;

[0018]

所述第一醋酸入口与所述醋酸添加器连接;

[0019]

所述第二物料入口与所述醋酸添加器连接。

[0020]

根据本发明的一个方面,所述第一醋酸入口与所述醋酸添加器连接的管路上以及所述第二物料入口与所述醋酸添加器连接的管路上均设有fia。

[0021]

根据本发明的一个方面,所述塔顶控制系统包括:

[0022]

温控单元,用于监测并反馈输出所述灵敏塔板的温度;

[0023]

液位控制单元,用于监测反馈输出所述冷凝器液位;

[0024]

流量控制单元,用于调节所述脱氢氰酸塔的物料回流量,并且分别与所述温控单元和所述液位控制单元构成串级控制;

[0025]

所述流量控制单元包括流量控制器以及分别与所述流量控制器、所述温控单元和所述液位控制单元连接用于构成超驰控制的第一流量转换器。

[0026]

根据本发明的一个方面,所述温控单元包括热敏式温度传感器、与所述热敏式温度传感器连接的温度传送器以及分别与所述温度传送器和所述第一流量转换器连接的温度控制器。

[0027]

根据本发明的一个方面,所述液位控制单元包括液位传感器、与所述液位传感器连接的液位传送器以及分别与所述液位传送器和所述第一流量转换器连接的液位控制器。

[0028]

根据本发明的一个方面,所述流量控制单元还包括与所述流量控制器连接的第二流量转换器和流量传送器,与所述流量传送器连接的流量传感器,以及设置在所述第二流量转换器与所述脱氢氰酸塔物料入口之间的流量调节阀。

[0029]

根据本发明的一个方面,所述能量回收系统包括:换热器和分层器;

[0030]

所述脱氢氰酸塔侧线用于采出第一物流的采出口与所述分层器用于输入所述第一物流的分层器入口通过第一管路相连通;

[0031]

所述分层器用于输出第二物流的分层器出口与所述脱氢氰酸塔侧线用于输入所述第二物流的输入口通过第二管道相连通;

[0032]

所述换热器设置于所述第一管路上。

[0033]

根据本发明的一个方面,所述能量回收系统还包括:冷却器、用于输送所述第一物流的第一输送泵和用于输送所述第二物流的第二输送泵;

[0034]

所述冷却器和所述第一输送泵均设置在所述第一管路上,且所述冷却器处于所述换热器与所述分层器之间,所述第一输送泵处于所述脱氢氰酸塔和所述换热器之间;

[0035]

所述第二输送泵设置于所述第二管路上。

[0036]

根据本发明的一个方面,所述脱氢氰酸塔侧线的采出口的位置高于输入口的位置。

[0037]

根据本发明的一个方面,所述第一物流中丙烯腈与所述第二物流中丙烯腈的质量比为1.01-1.1。

[0038]

根据本发明的一个方面,所述第一物流中丙烯腈与所述第二物流中丙烯腈的质量比为1.03。

[0039]

根据本发明的一个方案,第一冷凝器优先将脱氢氰酸塔塔顶排出的高浓度氢氰酸冷却,冷凝液回流至塔顶。未冷凝的气体进入第二冷凝器深度冷却,从而最大可能地将气体中的氢氰酸冷凝为液体,为实现最大限度分离氢氰酸提供了保障。

[0040]

根据本发明的一个方案,回流泵和输出泵可以将回流到脱氢氰酸塔的氢氰酸和送往下游装置的氢氰酸分别输送,使得第一冷凝器和第二冷凝器的冷凝液不混合。并且醋酸添加器也通过两条输送通道分别向第一冷凝器和第二冷凝器中添加醋酸,并且两条输送通道分别设有流量计来监控其中的醋酸流量,从而实现控制氢氰酸成品中的醋酸含量的目的。

[0041]

根据本发明的一个方案,温控单元、液位控制单元和第一流量转换器构成的超驰控制,相对于现有技术,可以同时监测并控制冷凝器液位,当冷凝器液位升高时,控制系统会及时干预,在保证灵敏塔板温度可控范围内及时修正冷凝器液位。可有效降低操作人员工作强度,有利于装置稳定及高精度运行。

[0042]

根据本发明的一种方案,通过将分离出的有机相与第一物流进行换热,可以有效利用第一物流的能量加热有机相,提高了本发明的能量利用率,节约了资源,降低了生产成本。同时,还减少了对第一物流进行冷却的冷却水的量,进一步降低了生产成本。

[0043]

根据本发明的一种方案,通过对第一物流进行两次冷却后,使其温度被有效降低,进而能够在分层器中进行分层处理时,分离出的有机相更多,提高了分离效率。

附图说明

[0044]

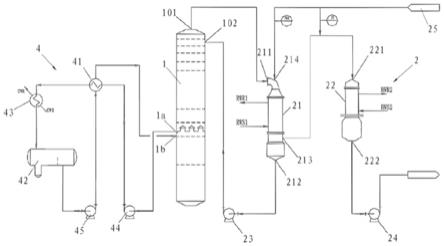

图1示意性表示根据本发明的一种实施方式的脱氢氰酸系统的结构图。

[0045]

图2示意性表示根据本发明的一种实施方式的塔顶控制系统的结构图。

具体实施方式

[0046]

为了更清楚地说明本发明实施方式或现有技术中的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0047]

在针对本发明的实施方式进行描述时,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”所表达的方位或位置关系是基于相关附图所示的方位或位置关系,其仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本发明的限制。

[0048]

下面结合附图和具体实施方式对本发明作详细地描述,实施方式不能在此一一赘述,但本发明的实施方式并不因此限定于以下实施方式。

[0049]

如图1所示,根据本发明的一种实施方式,本发明的一种用于制丙烯腈的脱氢氰酸系统,包括:脱氢氰酸塔1、塔顶冷凝系统2、塔顶控制系统3和能量回收系统4。在本实施方式中,脱氢氰酸塔1接收上游生产工序产生的物流,并对物流进行脱氢氰酸处理。在本实施方式中,塔顶冷凝系统2与脱氢氰酸塔1的塔顶相连,并用于对脱氢氰酸塔1塔顶输出的气体物流进行冷却;塔顶控制系统3用于控制脱氢氰酸塔1塔顶的灵敏塔板温度,以及控制塔顶冷

凝系统2的液位;能量回收系统4与脱氢氰酸塔1的侧线相互连接,并用于回收脱氢氰酸塔1侧线引出的物流中的能量。

[0050]

如图1所示,根据本发明的一种实施方式,塔顶冷凝系统(2)包括:第一冷凝器21、第二冷凝器22、回流泵23、输出泵24和醋酸添加器25。

[0051]

根据本发明的一种实施方式,脱氢氰酸塔1具有设置在其塔顶的气相产物出口101和脱氢氰酸塔物料入口102。第一冷凝器21具有第一物料入口211、第一物料出口212、不凝气相产物出口213和第一醋酸入口214,第一醋酸入口214与第一物料入口211相邻设置。第二冷凝器22具有第二物料入口221和第二物料出口222。其中脱氢氰酸塔1的气相产物出口101与第一物料入口211连通,第一物料出口212与脱氢氰酸塔物料入口102连通,不凝气相产物出口213与第二物料入口221连通。第一冷凝器21和第二冷凝器22还分别设有冷却介质出入口。第一冷凝器21冷却介质为0℃乙二醇水溶液,而第二冷凝器22的冷却介质为-10℃乙二醇水溶液。

[0052]

根据本发明的一种实施方式,回流泵23设置在第一物料出口212与脱氢氰酸塔物料入口102连通的管路上,可以将冷凝液(氢氰酸)从第一物料出口212泵送回脱氢氰酸塔1塔顶作回流。输出泵24设置在第二物料出口222所在管路上,用于将冷凝液(氢氰酸)泵送至下游装置。

[0053]

综上所述,脱氢氰酸塔1塔顶的高浓度氢氰酸经第一冷凝器21冷却,冷凝液通过回流泵23送回脱氢氰酸塔顶作回流。未冷凝的气体进入第二冷凝器22进行深度冷却,冷凝液通过输出泵24送往下游各装置。从而最大可能地将气体中的氢氰酸冷凝为液体,剩余的不凝气体经脱氢氰酸塔真空泵(图中未示出)抽出送至火炬燃烧。

[0054]

根据本发明的一种实施方式,醋酸添加器25包括配制罐(图中未示出)和计量泵(图中未示出),计量泵分别连接第一醋酸入口214和第二物料入口221。配制罐内部的50wt%醋酸溶液,通过计量泵加入到第一冷凝器21中,以抑制氢氰酸聚合并控制ph值,同时通过计量泵加入到第二冷凝器22中,以抑制氢氰酸聚合。在本实施方式中,醋酸添加器25向第二冷凝器22中添加的醋酸先进入到气相管线(即第二物料入口221与不凝气相产物出口213的连接管线)中,并从上游进入到第二冷凝器22中。醋酸作为氢氰酸的阻聚剂,分别加到第一冷凝器21和第二冷凝器22中以抑制冷凝器里的液相氢氰酸聚合,配合回流泵23和输出泵24,使得第一冷凝器21和第二冷凝器22的冷凝液不混合,分别输送,从而达到了控制氢氰酸成品中醋酸含量的目的。

[0055]

根据本发明的一种实施方式,第一醋酸入口214与醋酸添加器25连接的管路上设置有流量报警器fia,用于监测通向第一冷凝器21的醋酸的流量,并可在紧急情况下报警。第二物料入口221与醋酸添加器25连接的管路上设有流量计fia,用于监测通向第二冷凝器22的醋酸的流量。根据本发明的构思,fia起到流量监控作用,它们的设置方式可根据实际需求进行相应调整,也可由其他能够起到流量监控作用的仪器代替,但应保证这些仪器分别设置在醋酸添加器25与第一冷凝器21和第二冷凝器22连接的两条管线上,从而分别监控通入第一冷凝器21和第二冷凝器22的醋酸流量,使得氢氰酸成品中的醋酸含量得到更好地控制。

[0056]

根据本发明的上述实施方式,回流泵23和输出泵24可以将回流到脱氢氰酸塔1的氢氰酸和送往下游装置的氢氰酸分别输送,使得第一冷凝器21和第二冷凝器22的冷凝液不

混合。并且醋酸添加器25也通过两条输送通道分别向第一冷凝器21和第二冷凝器22中添加醋酸,并且两条输送通道分别设有流量监控设备来监控醋酸流量,从而实现控制产品中的醋酸含量的目的。

[0057]

如图2所示,根据本发明的一种实施方式,塔顶控制系统3用于单独控制脱氢氰酸塔1塔顶的灵敏塔板温度或用于控制脱氢氰酸塔1塔顶的灵敏塔板温度和控制塔顶冷凝系统2中第一冷凝器21的液位,其中,塔顶控制系统3包括:温控单元31、液位控制单元32和流量控制单元333。在本实施方式中,温控单元31用于监测并反馈输出脱氢氰酸塔1中处于顶部位置的灵敏塔板的温度;液位控制单元32用于监测反馈输出冷凝器(即第一冷凝器21)的液位;流量控制单元333用于调节脱氢氰酸塔1的物料回流量,并且分别与温控单元31和液位控制单元32构成串级控制。

[0058]

如图2所示,根据本发明的一种实施方式,温控单元31包括热敏式温度传感器311、温度传送器312和温度控制器313。热敏式温度传感器311连接脱氢氰塔塔顶部灵敏塔板与温度传送器312,用于检测灵敏塔板温度并将温度信号通过温度传送器312传送给温度控制器313。

[0059]

根据本发明的一种实施方式,液位控制单元32包括液位传感器(图中未示出)、液位传送器321和液位控制器322。液位传感器与脱氢氰塔塔顶冷凝器和液位传送器321连接,用于检测冷凝器液位并将液位信号通过液位传送器321传递给液位控制器322。

[0060]

根据本发明的一种实施方式,流量控制单元33包括流量传感器(图中未示出)、流量控制器331、第一流量转换器332、流量传送器333、流量调节阀334和第二流量转换器335。流量传感器设置在回流管线上并与流量传送器333连接,用于检测回流管线的流量并将流量信号通过流量传送器333传递给流量控制器331。第二流量转换器335与流量控制器331连接,流量调节阀334设置在第二流量转换器335与脱氢氰酸塔物料入口之间,第二流量转换器335可以将流量控制器331的控制信号转换成能够控制流量调节阀334调节脱氢氰酸塔的物料回流量的信号。流量控制器331与第一流量转换器332连接,而第一流量转换器332分别与温度控制器313和液位控制器322连接,使得流量控制单元33分别与温控单元31和液位控制单元32构成串级控制。

[0061]

根据本发明的一种实施方式,如图2所示,第一流量转换器332外设有高选模块a,而温度控制器313和液位控制器322的输出信号通过高选模块a输出作为第一流量转换器332的外给定,构成复杂超驰控制。

[0062]

如图1所示,根据本发明的一种实施方式,能量回收系统4包括:换热器41、分层器42、冷却器43、第一输送泵44和第二输送泵45。在本实施方式中,脱氢氰酸塔1侧线用于采出第一物流的采出口1a与分层器42用于输入第一物流的分层器入口通过第一管路相连通;分层器42用于输出第二物流的分层器出口与脱氢氰酸塔1侧线用于输入第二物流的输入口1b通过第二管道相连通;换热器41设置于第一管路上。

[0063]

如图1所示,根据本发明的一种实施方式,冷却器43和第一输送泵44均设置在第一管路上,且冷却器43处于换热器41与分层器42之间,第一输送泵44处于脱氢氰酸塔1和换热器41之间,第二输送泵45设置于第二管路上。在本实施方式中,第一物流输入换热器41换热后送至冷却器43冷却,冷却后的第一物流送至分层器42中。通过对第一物流进行两次冷却,使其温度被有效降低,进而能够在分层器中进行分层处理时,分离出的有机相更多,提高了

分离效率。

[0064]

在本实施方式中,第一物流在分层器42中分层处理后,分离出的有机相通过第二输送泵45送至换热器41作为冷却液与第一物流进行换热,进而使第二物流(有机相)被加热后送至脱氢氰酸塔1侧线的输入口1b并输入脱氢氰酸塔1中,在脱氢氰酸塔的下段进一步蒸馏后,在塔釜得到脱水后的丙烯腈。通过将分离出的有机相与第一物流进行换热,可以有效利用第一物流的能量加热有机相,提高了本发明的能量利用率,节约了资源,降低了生产成本。

[0065]

如图1所示,根据本发明的一种实施方式,脱氢氰酸塔1中塔板与采出口1a相邻的一侧设置有凹槽,通过设置的凹槽能够汇集从脱氢氰酸塔1上部落下的液体并流入到凹槽中,方便采出口1a能够连续不断的采出第一物流,保证了第一物流在换热器41中的充分换热。

[0066]

根据本发明的一种实施方式,第一物流中丙烯腈与第二物流中丙烯腈的质量比为1.01-1.1。作为优选的,第一物流中丙烯腈与第二物流中丙烯腈的质量比为1.03。通过上述设置,保证了丙烯腈能够被有效提纯,避免了丙烯腈的浪费。同时,对热交换过程中能量的传输有利。

[0067]

如图1所示,根据本发明的一种实施方式,脱氢氰酸塔1上用于采出第一物流的采出口的位置高于用于输入第二物流的输入口的位置。通过上述设置,通过分离器的作用实现了一次对有机相的有效分离,减少了脱氢氰酸塔1中对第二物流的处理次数,提高了本发明的作业效率。

[0068]

以上所述仅为本发明的一个方案而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1