橡胶复合材料及其制备方法和耐油胶管与流程

1.本发明涉及橡胶材料领域,尤其涉及一种橡胶复合材料及其制备方法和耐油胶管。

背景技术:

2.在机械设备或石油钻探等领域,经常会需要具有耐油、耐高低温及耐老化等特性的胶管。该胶管通常是采用含有丙烯腈的丁腈橡胶和其它助剂制备而来,而该丁腈橡胶中丙烯腈的含量会对胶管的耐油性、耐高低温和耐老化性能具有一定的影响。

3.随着丁腈橡胶中丙烯腈含量的增加,胶管的耐油性和耐高温性能会得到进一步提高,但耐低温性能随之下降,导致在低温环境下胶管破损。然而降低丁腈橡胶中丙烯腈含量,胶管的耐低温性能虽然可以提高,但耐油性能和耐高温性能下降,当该胶管在运输含有热氧的高温流体时,尤其是该流体为热油或热空气时,会由于热氧老化而导致胶管的使用寿命大幅缩短。

4.此外,目前也有采用硅橡胶、氟橡胶或聚醚橡胶等特型橡胶取代丁腈橡胶,用上述橡胶制备得到的胶管也同样具备耐油、耐高低温等特性。然而,该胶管用于运输含有热氧的高温流体时,引起胶管热氧老化的缺陷依然存在,依然难以解决胶管使用寿命缩短的问题。

5.因此,需要研发一种能够使胶管具有耐油和耐高低性能的同时,还能够提高其耐老化性能以延长使用寿命的橡胶复合材料。

技术实现要素:

6.针对上述现有技术的技术问题,本发明提供一种橡胶复合材料,通过研究原料的选择及各原料间的合理配置,使所得到的橡胶复合材料具有较好的耐油和耐高低温性能的同时,还具有优异的耐老化性能,达到延长其使用寿命的效果。

7.本发明还提供了上述橡胶复合材料的制备方法,在确定原料配置的同时,通过可行的制备工艺,制备得到的橡胶复合材料不仅具有较好的耐油和耐高低温性能,还可以延长其使用寿命。

8.本发明还提供了一种耐油胶管,橡胶复合材料在具有具有较好的耐油和耐高低温性能的同时,降低了热氧老化的影响,可具有较长的使用寿命。

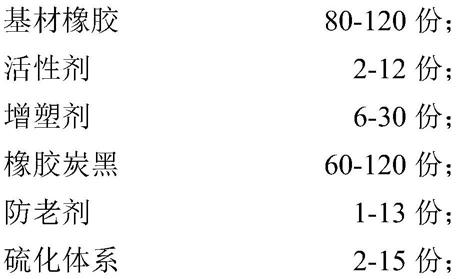

9.本发明首先提供了一种橡胶复合材料,所述橡胶复合材料包含如下重量份的原料:

[0010][0011]

其中,所述基材橡胶包含聚稳丁腈橡胶和丁腈橡胶;

[0012]

所述橡胶炭黑包含炭黑a和炭黑b,所述炭黑a和炭黑b为粒度和结构程度不同的两类正常硫化速度橡胶炭黑;

[0013]

所述防老剂包含化学防老剂和物理防老剂;

[0014]

所述硫化体系包含硫磺类硫化体系和过氧化物类硫化体系。

[0015]

在一些实施方案中,所述丁腈橡胶在所述基材橡胶中的重量百分比为5-30%。

[0016]

在一些实施方案中,所述聚稳丁腈橡胶中丙烯腈含量为30-35wt%,所述丁腈橡胶中丙烯腈含量为25-41wt%。

[0017]

在一些实施方案中,所述炭黑a在所述橡胶炭黑中的重量百分比为4-35%,且选自炭黑n220、炭黑n234、炭黑n326和炭黑n330中的一种;所述炭黑b在所述橡胶炭黑中的重量百分比为65-96%,且选自炭黑n550、炭黑n539、炭黑n660和炭黑n774中的两种以上。

[0018]

在一些实施方案中,所述化学防老剂与所述物理防老剂的重量比为(3-10):1。

[0019]

在一些实施方案中,所述硫磺类硫化体系和过氧化物类硫化体系的重量比为1:(1-5)。

[0020]

在一些实施方案中,所述橡胶复合材料是对所述原料实施混炼和硫化制成的。

[0021]

在一些实施方案中,所述橡胶复合材料的产品形式为耐油胶管。

[0022]

本发明还提供了上述任一实施方案中任一项所述橡胶复合材料的制备方法,所述制备方法包括如下步骤:

[0023]

1)将基材橡胶、活性剂、增塑剂、橡胶炭黑和防老剂进行一段混炼,得到母炼胶;

[0024]

2)将所述母炼胶与硫化体系进行二段混炼,得到混炼胶;

[0025]

3)将所述混炼胶放置16-24h后进行硫化,得到橡胶复合材料。

[0026]

在一些实施方案中,所述一段混炼的条件包括:混炼温度为25-130℃,混炼时间为10-30min;所述二段混炼条件包括:混炼温度为25-105℃,混炼时间为5-15min;所述硫化的条件包括:硫化温度为170-175℃,硫化压力为10-15mpa,硫化时间为8-15min。

[0027]

本发明还提供了一种耐油胶管,所述耐油胶管由上述任一实施方案中所述的橡胶复合材料制成。

[0028]

本发明的实施方案,至少具有如下有益效果:

[0029]

1)本发明提供的橡胶复合材料,通过优化基材橡胶、橡胶炭黑、防老剂和硫化体系的选择,以及与活性剂和增塑剂配合并协同作用,使橡胶复合材料在具有较好的耐油和耐高低温性能的同时,还能够提高其耐老化性能,进而延长橡胶的使用寿命。

[0030]

2)本发明还提供了橡胶复合材料的制备方法,该制备方法简单有效,所制备得到

的橡胶复合材料在具有较好的耐油和耐高低温性能的同时,还能够提高其耐老化性能,进而延长其使用寿命。

[0031]

3)本发明提供的耐油胶管,通过上述橡胶复合材料制成,该胶管具有耐油和耐高低温性能的同时,还具有较长的使用寿命。

具体实施方式

[0032]

本发明首先提供了一种橡胶复合材料,该橡胶复合材料包含如下重量份的原料:

[0033][0034][0035]

其中,所述基材橡胶包含聚稳丁腈橡胶和丁腈橡胶;

[0036]

所述橡胶炭黑包含炭黑a和炭黑b,所述炭黑a和炭黑b为粒度和结构程度不同的两类正常硫化速度橡胶炭黑;

[0037]

所述防老剂包含化学防老剂和物理防老剂;

[0038]

所述硫化体系包含硫磺类硫化体系和过氧化物类硫化体系。

[0039]

本发明提供的技术方案,通过优化基材橡胶、炭黑、防老剂和硫化体系的选择,再与活性剂、增塑剂配合,配合后的各原料协同作用,使橡胶复合材料在具有较好的耐油性和耐高低温性能的同时,还能够提高耐老化性能以延长其使用寿命。

[0040]

在本发明的橡胶复合材料中,基材橡胶包含了聚稳丁腈橡胶和丁腈橡胶,二者协同作用可以在改善橡胶复合材料的耐油性和耐高低温性能的同时,耐老化性能也得以提升,实现延长其使用寿命的目的。

[0041]

进一步地,在本发明的一些实施方案中,上述聚稳丁腈橡胶中的丙烯腈含量在30-35wt%,丁腈橡胶中丙烯腈含量在25-41wt%,选择具有上述丙烯腈含量范围的聚稳丁腈橡胶和丁腈橡胶的混合橡胶基材,更利于使橡胶复合材料在保证具有较好的耐老化性能的同时,进一步提升橡胶复合材料的耐油性和耐高低温性能。具体地,在本发明的具体实施方案中,上述丁腈橡胶可以选择南帝化学工业股份有限公司的丁腈橡胶1052(简称“南帝1052”)、lg化学的丁腈橡胶6250(简称“lg6250”)、韩国锦湖的丁腈橡胶knb35m(简称“锦湖knb35m”)、兰州石化公司n3305(简称“兰化n3305”)或日本jsrn233。

[0042]

在本发明的实施方案中,聚稳丁腈橡胶是通过接枝抗氧剂与丁二烯、丙烯腈进行共聚反应来制备。接枝抗氧剂在共聚反应时与丁二烯、丙烯腈共同成为主链的一部分,如此得到的共聚产物与普通丁腈橡胶复合作为橡胶基材,制成的橡胶复合材料不易因油、溶剂或热的作用而使抗氧剂抽出、迁移等损耗,从而起到改善其耐老化性能的效果。

[0043]

进一步地,本发明选择的聚稳丁腈橡胶的共聚单体中,上述接枝抗氧剂可以采用胺类防老剂或酚类防老剂。在聚稳丁腈橡胶的具体制备过程中,接枝抗氧剂采用胺类防老

剂,例如n-4(苯胺基苯基)甲基丙烯酰胺(napm),在成为聚稳丁腈橡胶主链一部分的同时,还可以与防老剂原料中的化学防老剂协同作用,进一步的防止或抑制氧、热、光、臭氧、应力、重金属等因素降低橡胶复合材料的耐老化性能。

[0044]

作为具体的实施例,聚稳丁腈橡胶的制备方法可以包括如下步骤:

[0045]

1)将丁二烯、丙烯腈、napm、引发剂过氧化氢二异丙苯(dbhp)、乳化剂松香酸钾皂(rosin)、助乳化剂β-萘磺酸钠甲醛缩合物(nf)、调节剂叔十二碳硫醇(tdm)进行混合,得到混合物;

[0046]

2)将上述混合物升温至12-18℃反应1h后,降温至3-8℃直到反应结束,得到聚稳丁腈橡胶。

[0047]

进一步地,在上述聚稳丁腈橡胶的制备方法中,napm的质量分数为1.5-4.0%,dbhp的质量分数为0.15%-0.3%,rosin的质量分数为4-6%,nf的质量分数为0.6%-1.5%。通过控制丙烯腈单体的含量,可以得到需要的丙烯腈含量的聚稳丁腈橡胶产物。

[0048]

在本发明的橡胶复合材料中,基材橡胶中的丁腈橡胶可以改善制成的橡胶复合材料的耐油性和耐低温性能。在本发明的一些实施方案中,为了能够进一步提高橡胶复合材料的耐油性和耐低温性能,将丁腈橡胶在基材橡胶中重量百分比设置在5-30%。

[0049]

本发明的橡胶复合材料中,选择两种不同型号规格的橡胶炭黑,为表述方便,称为炭黑a和炭黑b,分属于粒度和结构程度不同的正常硫化速度橡胶炭黑,通过具有不同粒径且结构程度不同的两种型号炭黑配合使用,可以有助于降低橡胶复合材料高温老化后的拉伸强度变化率和拉断伸长率的变化率来提高耐老化性能,从而延长橡胶复合材料的使用寿命。此外,炭黑a和炭黑b配合使用,还可以使制成的橡胶复合材料具有较好的导热性和复原性。

[0050]

进一步的,在本发明的一些实施方案中,炭黑a和炭黑b在橡胶炭黑中比例设置在一定的范围内,可以进一步改善橡胶复合材料在高温下的耐老化性能。将炭黑a定义为较小粒度的炭黑,粒径为20-30nm,按照对橡胶用炭黑的型号划分方式(astm制定标准),可以对应炭黑n200和n300系列;炭黑b定义为较大粒度的炭黑,粒径为50-70nm,参照同样的标准,可以对应炭黑n500、n600和n700系列。在本发明的一些具体实施方案中,炭黑a在橡胶炭黑中的重量百分比为4%-35,炭黑b在橡胶炭黑中的重量百分比为65-96%。

[0051]

更具体地,在上述实施方案中,炭黑a可以选择炭黑n220、炭黑n234、炭黑n326和炭黑n330中的一种,炭黑b选择炭黑n550、炭黑n539、炭黑n660和炭黑n774中的两种以上,通过将不同型号的炭黑加入到橡胶复合材料的原料中,经混炼和硫化得到的橡胶复合材料在降低橡胶复合材料高温老化后的拉伸强度变化率和拉断伸长率的变化率方面能有显著的改善,即,耐老化性能得到提升,加工成的制品,例如耐油胶管,橡胶复合材料工作寿命得以延长。

[0052]

在本发明的橡胶复合材料中,防老剂中的化学防老剂可使橡胶复合材料在热氧化过程中产生的自由基失去活性,以延缓氧化反应的进行。物理防老剂在橡胶复合材料使用过程中不断迁移到其表面起到阻断和隔离外界因素(例如光、水、氧等)的影响。二者配合使用不仅可以提高橡胶复合材料在高温下的耐老化性能,而且还可以使橡胶复合材料在臭氧环境下具有较长的使用寿命。

[0053]

在本发明的具体实施方案中,将橡胶复合材料中的化学防老剂与物理防老剂的重

量比设置为(3-10):1,可进一步提高制成的橡胶复合材料的耐老化性能,从而延长了其使用寿命。

[0054]

进一步地,在上述具体实施方案中,化学防老剂选自喹啉类防老剂、咪唑类防老剂、胺类防老剂、吖啶类防老剂和酚类防老剂中的至少三种。例如,喹啉类防老剂可以选自2,2,4-三甲基-1,2-二氢化喹啉(即俗称的防老剂rd),咪唑类防老剂可以选自2-巯基苯并咪唑(即俗称的防老剂mb),胺类防老剂可以选自n-(1,3-二甲基)丁基-n-苯基对苯二胺(即俗称的防老剂4020),吖啶类防老剂可以选自9,9-二甲基吖啶(即俗称的防老剂ble),酚类防老剂可以选自2,2-亚甲基双(4-甲基-6-叔丁基苯酚)(即俗称的防老剂2246);上述物理防老剂可以选自微晶蜡或石蜡。

[0055]

在本发明橡胶复合材料中,硫化体系包含硫磺类硫化体系和过氧化物类硫化体系,二者配合使用可以优化橡胶分子链的交联反应,进而使线形分子形成立体网状结构,实现降低橡胶制品的可塑性及增加其弹性强度的目的。此外,硫磺类硫化体系和过氧化物类硫化体系二者配合使用还有助于降低橡胶复合材料老化后的拉伸强度变化率及拉断伸长率变化率来提高耐老化性能,从而延长其使用寿命。

[0056]

进一步地,上述硫磺硫化体系可以分为两种组合方式。一种是包含促进剂以及硫磺和不溶性硫磺中的一种;另一种是包含高效硫载体,该载体可以但不限于为二硫化四甲基秋兰姆和4,4-二硫代二吗啉,在该体系除了包含高效硫载体之外,还可以加入促进剂增加体系的活性。

[0057]

在本发明的一个具体实施方案中,上述硫磺硫化体系可以包含促进剂以及硫磺和不溶性硫磺中的一种。其中,促进剂可以选自2,2-二硫代二苯并噻唑(即俗称的促进剂dm)和4,4-二硫代二吗啉(即俗称的促进剂dtdm)中的一种或两种。

[0058]

进一步的,在一定的硫化温度和硫化压力的条件下,橡胶复合材料的硫化程度随着硫化时间增加而增加,当硫化程度达到理想状态时,再继续延长硫化时间,可能会导致材料发生降解,从而使其失去各项物理性能。因此,在本发明的橡胶复合材料中,将硫磺或不溶性硫磺在硫磺硫化体系的重量百分比设置在5-30%,可使硫磺硫化体系具有较好的抗硫化返原性,从而避免了由于硫化时间延长导致橡胶复合材料失去各项物理性能,进而有助于降低橡胶复合材料老化后的拉伸强度变化率和拉断伸长率的变化率来提高其耐老化性能,延长其使用寿命。

[0059]

基于上述实施方案,过氧化物硫化体系可以包含有机过氧化物、助硫化剂和促进剂,可以进一步提高橡胶复合材料的耐老化性能。在上述过氧化物硫化体系中,助硫化剂不仅可以提高橡胶复合材料的交联效率、速度、耐高低温性、定伸应力和加工安全性能,还可以降低其永久变形;促进剂能够提高硫化速度,从而提升橡胶复合材料的生产效率。综合考虑生产效率、耐老化性能及加工安全性能等因素,在本发明的一个具体实施方案中,有机过氧化物、助硫化剂和促进剂的重量比为(0.5-4):(1-3):(1-3)。

[0060]

进一步的,在上述实施方案中,有机过氧化物可以选择过氧化二异丙苯(dcp)和二叔丁基过氧化物(dtbp)中的至少一种;助硫化剂可以选择n,n-间苯撑双马来酰亚胺(即俗称的助硫化剂pdm)、二丙稀酸锌(即俗称的助硫化剂zdaa)和二甲基丙烯酸锌(即俗称的助硫化剂zdma)中的至少一种;促进剂可以选择六次甲基四胺(即俗称的促进剂hmt)、乙基苯基二硫代氨基甲酸锌(即俗称的促进剂px)和二乙基二硫代氨基甲酸锌(即俗称的促进剂

ez)中的一种多种。

[0061]

此外,本发明橡胶复合材料中还可以将上述硫磺硫化体系和过氧化物体系按照重量比为1:(1-5)的比例混合作为硫化体系,使制成的橡胶复合材料具有较好的耐高低温和耐热氧老化性能,并且还具有较好的加工安全性能。

[0062]

在本发明的橡胶复合材料中,按重量份计,将增塑剂的含量设置在6-30份,可以改善橡胶复合材料的耐油性、耐高低温性能以及耐老化性能。进一步地,该增塑剂可以选择邻苯二甲酸酯类、对苯二甲酸酯类、癸二酸酯类和树脂类中的至少一种;在本发明的一些具体实施过程中,橡胶复合材料中的增塑剂选择采用癸二酸二辛脂(即俗称的增塑剂dos)和古马隆树脂,且二者的重量比为(5-15):(1-15),可以有助于提高橡胶复合材料的耐高低温性能。

[0063]

上述橡胶复合材料中所用的活性剂为可以是本领域通常所用的活性剂,比如可选择氧化锌和硬脂酸中的至少一种,以活化硫化体系。

[0064]

在本发明的具体实施方案中,活性剂含有氧化锌和硬脂酸,硬脂酸可促进氧化锌溶解,二者协同作用以活化硫化体系,并提高体系的碱性,进而有助于硫化体系发生自由基反应,促进硫化,从而提高橡胶复合材料的拉伸强度。

[0065]

如前述,本发明所述的橡胶复合材料,是对所述原料实施混炼和硫化制成的,相比于同类材料具有更好的耐油性、耐高低温和耐老化性能。可以根据需要得到相应的复合橡胶产品,例如,该复合材料的产品形式为耐油胶管。

[0066]

进一步地,在上述实施方案中,为了能够降低活性剂用量,并提高活性剂的活性,将使用粒径为20-30nm的氧化锌,且其中锌的质量分数大于99.5%。

[0067]

基于上述实施方案中橡胶复合材料包含的原料,本发明还提供了该橡胶复合材料的制备方法,该方法具体包括如下步骤:

[0068]

1)将基材橡胶、活性剂、橡胶炭黑、防老剂和增塑剂进行一段混炼,得到母炼胶;

[0069]

2)将上述母炼胶与硫化体系进行二段混炼,得到混炼胶;

[0070]

3)将上述混炼胶放置16-24h后进行硫化,得到橡胶复合材料;

[0071]

其中,上述第一段混炼和第二段混炼均可在密炼机或开炼机中进行。

[0072]

在具体操作中,一段混炼的温度为25-130℃,转速为40-50r/min,时间为10-30min;此外,在该步骤中,也可以通过控制适当的混炼速度加快上述原料混炼,例如混炼操作时维持转速40-50r/min实施搅拌;二段混炼时,可控制温度为25-105℃,混炼时间为5-15min,排胶温度低于100℃;硫化过程中,温度为170-175℃,硫化压力为10-15mpa,硫化时间为8-15min。

[0073]

基于上述橡胶复合材料具有较好的耐油性、耐高低温和耐老化性能,本发明还提供了一种耐油胶管,该耐油胶管由上述任一实施方案中橡胶复合材料制成,制成的胶管在具有耐油和耐高低温性能的同时,还具有较长的使用寿命。

[0074]

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0075]

实施例1

[0076]

本实施例提供了一种橡胶复合材料,该橡胶复合材料包含如下重量份的原料:

[0077][0078][0079]

其中,聚稳丁腈橡胶的制备方法具体如下:

[0080]

1)将质量分数为67%的丁二烯、质量分数为33%的丙烯腈、质量分数为2.0%的napm、质量分数为0.15%的引发剂过氧化氢二异丙苯(dbhp)、质量分数为4.5%的乳化剂松香酸钾皂(rosin)、质量分数为0.8%的助乳化剂β-萘磺酸钠甲醛缩合物(nf)、质量分数为0.48%的调节剂叔十二碳硫醇(tdm)进行混合,得到混合物;

[0081]

2)将上述混合物升温至12-18℃反应1h后,降温至3-8℃直到反应结束,得到聚稳丁腈橡胶。

[0082]

实施例2

[0083]

本实施例提供了一种橡胶复合材料,该橡胶复合材料包含如下重量份的原料:

[0084][0085][0086]

其中,本实施例中聚稳丁腈橡胶的制备方法与实施例1的基本相同。

[0087]

实施例3

[0088]

本实施例提供了一种橡胶复合材料,该橡胶复合材料包含如下重量份的原料:

[0089][0090][0091]

其中,本实施例中聚稳丁腈橡胶的制备方法与实施例1的基本相同。

[0092]

实施例4

[0093]

本实施例提供了一种橡胶复合材料,该橡胶复合材料包含如下重量份的原料:

[0094][0095]

其中,本实施例中聚稳丁腈橡胶的制备方法与实施例1的基本相同。

[0096]

实施例5

[0097]

本实施例提供了一种橡胶复合材料,该橡胶复合材料包含如下重量份的原料:

[0098][0099]

其中,本实施例中聚稳丁腈橡胶的制备方法与实施例1的基本相同。

[0100]

实施例6

[0101]

本实施例提供了一种橡胶复合材料,该橡胶复合材料包含如下重量份的原料:

[0102]

[0103][0104]

其中,本实施例中聚稳丁腈橡胶的制备方法与实施例1的基本相同。

[0105]

对比例1

[0106]

本对比例中橡胶复合材料的原料与实施例5中橡胶复合材料的原料区别在于:未加入丁腈橡胶,且聚稳丁腈橡胶为105份。

[0107]

其中,本对比例中聚稳丁腈橡胶的制备方法与实施例5的基本相同。

[0108]

对比例2

[0109]

本对比例中橡胶复合材料的原料与实施例5中橡胶复合材料的原料区别在于:未加入聚稳丁腈橡胶,且丁腈橡胶为105份。

[0110]

对比例3

[0111]

本对比例提供了一种橡胶复合材料,该橡胶复合材料的原料中橡胶炭黑为炭黑n774,具体包含如下重量份的原料:

[0112]

[0113][0114]

其中,本对比例中聚稳丁腈橡胶的制备方法与实施例1的基本相同。

[0115]

对比例4

[0116]

本对比例中橡胶复合材料的原料与实施例4中橡胶复合材料的原料区别在于:未加入物理防老剂。

[0117]

其中,本对比例中聚稳丁腈橡胶的制备方法与实施例4的基本相同。

[0118]

对比例5

[0119]

本对比例中橡胶复合材料的原料与实施例6中橡胶复合材料的原料区别在于:增塑剂为5份。

[0120]

其中,本对比例中聚稳丁腈橡胶的制备方法与实施例6的基本相同。

[0121]

试验例

[0122]

由上述实施例1-6和对比例1-5中橡胶复合材料的各原料制备橡胶复合材料,具体包括如下步骤:

[0123]

1)将基材橡胶、活性剂、炭黑、防老剂和增塑剂添加到密炼机中进行一段混炼,混炼时间为20min,得到母炼胶;

[0124]

2)将上述母炼胶与硫化体系添加到密炼机中进行二段混炼,混炼温度为60℃,混炼时间为10min,得到混炼胶;

[0125]

3)将上述混炼胶放置18h后进行硫化,硫化温度为175℃,硫化压力为15mpa,硫化时间为15min,得到橡胶复合材料。

[0126]

将制成的橡胶复合材料进行如下项目测试,其测试结果如表1所示。

[0127]

1)邵氏a硬度:按照gb/t 531-2008标准测定;

[0128]

2)耐油性能试验:按照gb/t1690-2012标准测定,其中,试验的标准油为3#标准油;

[0129]

3)拉伸强度、250%定伸应力、拉断伸长率:按照gb/t 528-2009标准测定;

[0130]

4)热氧老化试验:按照gb/t 13939-2014标准测定,其中,试验温度分别为70℃和135℃,试验时间为72h;

[0131]

5)臭氧老化试验:按照gb/t 7762-2003标准测定,其中,臭氧浓度(体积分数为10-8

)为(50

±

5)

×

10-8

,试验温度为40℃

±

2℃;

[0132]

6)低温脆性试验:按照gb/t 15256-2014标准测定,其中,试验温度分别为-20℃和-25℃;

[0133]

表1中的老化后拉伸强度变化率和老化后拉断伸长率的变化率通过如下公式计算得到,而且二者可以用于评价橡胶复合材料的耐热氧老化性能,即,橡胶复合材料的拉伸强度变化率和拉断伸长率的变化率的绝对值越小,其耐热氧老化性能越好。

[0134]

1)老化后拉伸强度变化率

[0135]

x=|x2-x1|/x1*100%;

[0136]

x:老化后拉伸强度变化率;

[0137]

x1:老化前的拉伸强度;|

[0138]

x2:老化后的拉伸强度。

[0139]

2)老化后拉断伸长率的变化率

[0140]

y=|y2-y1|/y1*100%;

[0141]

y:老化后拉断伸长率的变化率;

[0142]

y1:老化前拉断伸长率;

[0143]

y2:老化后的拉断伸长率。

[0144]

表1

[0145][0146]

参见表1,通过对比实验例与对比例测试结果,说明通过合理选择橡胶复合材料的原料及其配比,并通过各原料的协同作用,使橡胶复合材料在具有较好的耐油和耐高低温性能的同时,还能够提高其耐老化性能,从而延长橡胶复合材料的使用寿命,尤其适用于例如耐油胶管等形式的制品。

[0147]

最后应说明的是:以上各实验例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实验例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实验例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实验例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1