轮胎子口护胶及其制备方法和应用与流程

1.本发明属于橡胶技术领域,具体涉及一种轮胎子口护胶及其制备方法和应用。

背景技术:

2.轮胎子口又称趾口,是指轮胎橡胶与轮胎钢圈相接触的部分,主要起保护轮胎骨架的胎体帘布及钢丝子口包布作用。全钢子午线轮胎的胎圈位置为承受负载应力的集中区域、同时子口护胶与轮辋之间需要摩擦传递动力而产生摩擦生热的高温区,因此需要子口护胶在高温和高应力环境下具有更加优异的性能,防止子口护胶因高温老化导致性能快速下降或在高应力作用下出现撕裂破坏。

3.传统的子口护胶配方中通常使用天然橡胶,但天然橡胶价格高,难加工。因此,大部分轮胎企业通过在配方中添加聚丁二烯橡胶,在解决加工问题的同时降低生产成本。但添加聚丁二烯橡胶后轮胎性能难以保证,制品力学强度、硬度、生热性能下降明显。

4.因此,需要研发一种新的子口护胶,在不升级设备、不提升能耗的前提下,降低子口护胶的混炼加工要求,加强子口护胶耐磨、抗疲劳破坏性能,从而提高轮胎性能,得到高性能轮胎。

技术实现要素:

5.本发明提供了一种轮胎子口护胶,通过设计物料组成和含量,得到一种高硬度、耐屈挠、低生热半钢子午线轮胎子口护胶,解决了轮胎子口护胶力学强度和硬度偏低、生热高等问题。

6.本发明还提供了上述轮胎子口护胶的制备方法,操作简单,便于工业化生产,成本低,可以制备得到一种高硬度、耐屈挠、低生热半钢子午线轮胎子口护胶,解决了轮胎子口护胶力学强度和硬度偏低、生热高等问题。

7.本发明提出的技术方案是:

8.第一方面,本发明提出一种轮胎子口护胶,包括如下重量份数的原料成分:天然橡胶10份-90份、双官能化聚丁二烯橡胶10份-90份、氧化石墨烯0.01份-7.5份、白炭黑20份-60份、炭黑10份-20份和硅烷偶联剂4份-10份;

9.其中,所述双官能化聚丁二烯橡胶的官能基团为胺基和硅氧烷基。

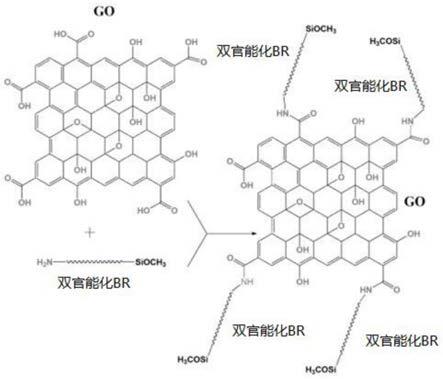

10.具体地,本发明中,采用了具有胺基和硅氧烷基的双官能化聚丁二烯橡胶作为原料,利用所含的胺基官能基团与氧化石墨烯中的羧基发生脱水缩合反应,能够得到一种具有优异力学性能的复合材料。机理应该是,双官能化聚丁二烯橡胶与氧化石墨烯能够更稳定地结合,产生更大的界面作用,阻止或破坏了氧化石墨烯极性基团之间的团聚,从而提高了氧化石墨烯在聚丁二烯橡胶中的分散性,同时提高了其力学性能。该反应机理可以通过图1来反映。

11.本发明作为原料之一的具有胺基和硅氧烷基的双官能化聚丁二烯橡胶,相比于聚丁二烯橡胶的结构,二个端基上分别引入了胺基和硅氧烷基,可以商购,也可以选择适当的

单体通过聚合反应得到,例如,可以采用金属锂或烷基锂催化剂,使丁二烯单体发生聚合反应过程中同时或分步引入胺基和硅氧烷基,作为具体实施例的合成方法,可以包括以下步骤:

12.(1)在保护气体氛围下,将含氨的有机化合物、溶剂与烷基锂反应得到引发剂溶液。其中,该含胺的有机化合物通式为:amr1r2,其中am为芳香胺基,r1为具有1~10个碳原子的烷基,r2为具有1~10个碳原子的烷基或芳基,含胺的有机化合物可以包括n,n-二甲基苄胺、n,n-甲基苄基苯胺、n,n-二苄基苯胺等。烷基锂可以为甲基锂、乙基锂、异丙基锂、正丁基锂、伯丁基锂、叔丁基锂、戊基锂、己基锂、苯基锂、乙烯基锂、丙烯基锂等。例如,采用正丁基锂做催化剂时,其添加量可以是有机胺化物与正丁基锂摩尔比为1:1-1.5。溶剂可以为芳族烃、脂肪族烃或者环烷烃,例如苯、甲苯、二甲苯、乙基苯、丁烷、己烷、庚烷、环戊烷、环己烷、甲基环己烷中的一种或几种组合。

13.(2)向所述引发剂溶液中加入调节剂和丁二烯聚合溶液,在50℃-120℃温度下反应1h-2h。上述反应可以在反应釜中进行。调节剂为本领域的常规选择,例如四氢呋喃、二氧六环、三乙胺、五甲基二乙烯基三胺、苯并呋喃、n,n-二甲基四氢糠胺和四氢糠醇乙基醚等。丁二烯质量单体浓度可以为6%-20%,例如8%-12%。

14.(3)向步骤(2)的产物中加入硅氧烷化合物,继续反应1h-2h,再经絮凝、干燥得到双官能化聚丁二烯橡胶。硅氧烷化合物的分子式可以表示为:(xr2)msi(or3)n。其中r2为具有1-10个碳原子的烷基,r3为具有1-5个碳原子的烷基,m=1-3,n=4-m,x为氯或溴。硅氧烷化合物包括:氯丙基三甲氧基硅烷、氯乙基三甲氧基硅烷、溴丙基三甲氧基硅烷、溴丙基三乙氧基硅烷、溴丁基三甲氧基硅烷等。其中,封端反应温度为50℃-120℃,例如50℃-70℃。

15.(4)选择性地,还可以将上述双官能化聚丁二烯橡胶与助剂混炼、硫化。混炼的方式和条件可以为本领域的常规选择。通常来说,所述混炼可以在开炼机、密炼机或双辊炼胶机中进行。其中,各物质之间的混炼可以同步进行,也可以分步进行。硫化可以在硫化床或平板硫化机中进行。将混炼胶进行硫化的方法和条件均可以为本领域的常规选择,例如,所述硫化反应的条件包括硫化温度可以为150℃-180℃,硫化压力可以为10mpa-15mpa,硫化时间可以为10min-30min。

16.氧化石墨烯的片层上有很多含氧基团,因此也具有了较高的比表面能、良好的亲水性和机械性能,所以,选择具有适当含氧量的氧化石墨烯单体,能够与聚丁二烯实现更好的结合。例如,可以选择含氧量在30%或更高的氧化石墨烯是有利的。在本发明中,氧化石墨烯的含氧量为包括羟基、羧基、羰基等所有含氧官能团的氧含量之和。如果氧化石墨烯的含氧量过低,可能会影响材料的性能,氧化石墨烯的含氧量过高,对氧化石墨烯的制备要求则更高,不仅增加了制备的难度,也使原料和产品成本提高。申请人的研究发现,当采用含氧量在30-40%左右的氧化石墨烯作为填料分散在复合材料中时,胺基官能基团与氧化石墨烯中的羧基能够更好地结合,可以提高复合材料的力学性能,同时还能降低成本。本发明方案中所使用的氧化石墨烯,或者具有适当含氧量的氧化石墨烯,例如,含氧量为30%-40%的氧化石墨烯,均可商购得到,或者自制,本发明对其来源不做限定。

17.在本发明的实施方案中,对所述氧化石墨烯和所述双官能化聚丁二烯的重量比不作特别限定,为了提高材料的性能,同时使氧化石墨烯在材料中得到更好的分散,所述氧化石墨烯的重量与所述双官能化聚丁二烯的重量比可以为(0.1~15):100,例如,(1~10):

100。

18.另外还添加其他与分别胺基官能基团和硅氧烷基官能基团作用的白炭黑和炭黑,以进一步提升其力学性能。因为双官能化改性的聚丁二烯中,胺基官能基团和硅氧烷基官能基团可以分别同时与炭黑和白炭黑作用,从而可以使白炭黑和炭黑更好地分散在聚丁二烯橡胶中。尤其是,当在双官能化聚丁二烯中加入氧化石墨烯发生上述反应后,添加少量氧化石墨烯即可达到预期效果。

19.本发明的轮胎子口护胶,通过设计物料组成和含量,得到一种高硬度、耐屈挠、低生热半钢子午线轮胎子口护胶,解决了轮胎子口护胶力学强度和硬度偏低、生热高等问题。

20.作为本发明的具体实施方式,所述的轮胎子口护胶,还包括如下重量份数的原料成分:操作油3份-12份、氧化锌1份-5份、硬脂酸2份-6份、防老剂1份-5份、硫磺0.1份-4份、促进剂0.1份-4份和防焦剂0.1份-0.5份。

21.本发明中的硅烷偶联剂、操作油、防老剂、促进剂、防焦剂均为本领域常用原料,可以根据所需子口护胶的性能对应进行选择,发明人对此不作特别限定。例如,硅烷偶联剂可以为硅烷偶联剂si-69,操作油可以为石油系增塑剂,如芳烃类、环烷烃类等,防老剂可以为rd、4010等,促进剂可以为噻唑类、次磺酰胺类、秋兰姆类促进剂等,防焦剂可以为亚硝基化合物、有机酸类、硫代亚酰胺类等。

22.作为本发明的具体实施方式,所述双官能化聚丁二烯橡胶与所述天然橡胶的质量比大于或等于1:1。从而实现了通过减少天然胶用量,降低成本,同时提高轮胎性能。

23.作为本发明的具体实施方式,所述轮胎子口护胶的硬度为不低于70,无裂口屈挠次数不小于30万次,压缩疲劳温升不超过28℃。

24.第二方面,本发明提供一种轮胎子口护胶的制备方法。

25.所述轮胎子口护胶的制备方法,包括如下步骤:

26.步骤一:双官能化聚丁二烯橡胶/氧化石墨烯复合材料的制备。

27.将所述氧化石墨烯分散于第一有机溶剂中,得到氧化石墨烯悬浮液;

28.将所述双官能化聚丁二烯橡胶溶于第二有机溶剂中形成橡胶溶液;其中,所述第一有机溶剂与所述第二有机溶剂互溶或为同一种有机溶剂;

29.将所述氧化石墨烯悬浮液与所述橡胶溶液混合,然后去除所述第一有机溶剂和所述第二有机溶剂得到双官能化聚丁二烯橡胶/氧化石墨烯复合前躯体;

30.使所述双官能化聚丁二烯橡胶/氧化石墨烯复合前躯体在引发剂作用下,发生脱水缩合反应,得到双官能化聚丁二烯橡胶/氧化石墨烯复合材料。

31.步骤二:轮胎子口护胶的制备。

32.将所述天然橡胶和所述双官能化聚丁二烯橡胶/氧化石墨烯复合材料进行第一步混炼;

33.加入剩余原料成分进一步混炼,得到所述轮胎子口护胶。

34.本发明的轮胎子口护胶的制备方法,首先制备出双官能化聚丁二烯橡胶/氧化石墨烯复合材料,然后通过多步混炼,分批加入原料组分,尤其是将白炭黑分两步加入,使得调料能够更好地分散在橡胶中,从而提高了填料在橡胶中的分散性能,同时进一步提高了轮胎子口护胶的力学性能。另外,本发明的制备方法操作简单,便于工业化生产,成本低,能够制备得到一种高硬度、耐屈挠、低生热半钢子午线轮胎子口护胶,解决了轮胎子口护胶力

学强度和硬度偏低、生热高等问题。

35.所述复合材料为双官能化聚丁二烯橡胶与氧化石墨烯在130℃-170℃温度下通过胺基与羧基的脱水缩合反应产物。在130℃-170℃温度下进行反应,可以避免不必要的副反应的发生,利于保证氧化石墨烯中的羧基与双官能化聚丁二烯橡胶中的胺基能够有效结合。

36.使氧化石墨烯分散到所述双官能化聚丁二烯橡胶中可通过超声分散或者搅拌,对此不作限定,混合的时间可以根据具体的溶剂等条件进行调节。一般情况下,可以在300r/min-500r/min转速下持续搅拌时间6h,即可达到很好的效果。当搅拌时间不足6h时,有可能因为分散不均匀影响复合材料的性能;而当搅拌时间过长,比如超过12h时,又会造成对人力、物力资源的浪费。

37.去除有机溶剂时,可以根据有机溶剂的性质选择旋蒸或薄膜干燥等方式,比如,当有机溶剂为四氢呋喃时,可以在40℃-60℃温度下,在真空干燥箱中烘干至质量基本不再发生变化。

38.一般地,在进行共混操作时,可以通过开链机或密炼机等仪器共混。反应的操作可以选择但不限于模压硫化,比如,可以在130℃-170℃的温度下、模压10mpa-15 mpa,具体操作过程中,可以通过无转子硫化仪确定反应时间,一般为10min-60min,从而得到双官能化聚丁二烯/氧化石墨烯复合材料。

39.本发明中,引发剂可以是过氧化物引发剂、偶氮类引发剂及氧化还原引发剂等,只要能够引发上述反应即可,在本发明的实施方案中,对其不做限定,可以选自偶氮二异丁腈(aibn)、过氧化二苯甲酰(bpo)、过氧化二异丙苯(dcp)、二叔丁基过氧化物(dtbp)中的一种,例如过氧化二异丙苯(dcp)。

40.本领域技术人员可以理解,在引发聚合反应时,引发剂的用量要适宜,不宜过多也不可过少,过多则反应速度太快,难以控制;过少则不易引发,反应不能正常进行,影响聚合物性能。在本发明中,引发剂的用量可以参照常规聚合反应中的加入量,一般可以控制在聚合物单体总质量的1%-2.5%。

41.在本发明中,进一步混炼的具体操作可以为:

42.加入所述白炭黑重量的3/10-7/10、所述硅烷偶联剂、所述炭黑、所述氧化锌、所述硬脂酸、所述防老剂和所述操作油进行第二步混炼;

43.加入剩余的所述白炭黑、所述氧化锌、所述硬脂酸和所述防老剂进行第三步混炼,然后将混合后的原料成分挤出,得到胶料。一般情况下,会将胶料放置至室温,以利于进一步操作。

44.将所述胶料进行第四步混炼然后在所述胶料中加入所述硫磺、所述促进剂和所述防焦剂进行第五步混炼,得到所述轮胎子口护胶。

45.作为本发明的具体实施方式,每一步的混炼可以根据原料的熔融性能进行调节。例如,可以调节第一步混炼的温度为80℃-100℃,如85℃-95℃;可以调节第二步混炼的温度为90℃-110℃,例如95℃-105℃;可以调节第三步混炼的温度为145℃-155℃,例如148℃-152℃;调节第四步混炼的温度为80℃-100℃,例如85℃-95℃;调节第五步混炼的温度为80℃-110℃,例如90℃-100℃。

46.混炼的时间对于填料的分散性能也会产生影响,如果混炼时间过短,则容易造成

填料分布不均,从而影响其力学性能。发明人经过研究发现,当分别对每一步的混炼时间进行控制时,多步协调后,可以进一步实现填料的均匀分散,从而得到发明人所需的产物性能。在本发明的具体操作中,第一步混炼的时间不少于30s,例如30s-60s;第二步混炼的时间不少于30s,例如30s-60s;第三步混炼的时间不少于150s,例如150s-200s;第四步混炼的时间不少于30s,例如30s-60s;第五步混炼的时间不少于60s,例如60s-90s。此外,发明人对混炼时的转速不作特别限定,可以通过混炼时间进一步调节转速,均在本发明的保护范围内。

47.发明人研究发现,可以通过混炼时的压力进一步调节填料在橡胶中的分散程度。压力过大,反而降低填料分散的均匀程度,而压力过小,则无法起到提高分散性能的作用。在本发明的具体实施方式中,发明人发现,调节每一步混炼的压力约为0.5mpa-0.65mpa,例如0.55mpa-0.65mpa,即可同时实现提高填料分散性能以及产物的力学性能。

48.本发明的轮胎子口护胶的制备,可以采用开炼机或密炼机,也可以采用本领域常规的其他设备,本发明对此不作特别限定。

49.本发明的轮胎子口护胶的制备方法,操作简单,便于工业化生产,成本低,可以制备得到一种高硬度、耐屈挠、低生热半钢子午线轮胎子口护胶,解决了轮胎子口护胶力学强度和硬度偏低、生热高等问题。

50.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

51.图1为本发明的双官能化聚丁二烯橡胶与氧化石墨烯反应的原理图;

52.图2为本发明实施例所用双官能化聚丁二烯橡胶的1h-nmr谱图。

具体实施方式

53.下面详细描述本发明的实施例,所述实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

54.本发明实施例中所采用的氧化石墨烯为实验室制备。

55.双官能化聚丁二烯橡胶为独山子石化公司生产,也可采用如下方法制备:

56.(1)向干燥的氮气保护下的250ml的带有搅拌子的三口瓶中加入100ml环己烷、10ml正丁基锂和1.1倍摩尔量的n,n-二甲基苄胺,在35℃水浴下搅拌1h,制备得到胺锂引发剂,滴定分析其浓度为0.28mol/l。

57.(2)取250ml三口瓶,高温煤气灯烘烤,氮气吹扫处理,然后向其中加入12.4g丁二烯、120ml环己烷和15ml浓度为2mol/l的四氢呋喃,再加入6.4ml胺锂引发剂,在60℃下反应2h,然后加入3-氯丙基-三甲氧基硅烷0.54ml,加热至75℃后搅拌反应45min,最后用乙醇絮凝,并将产物放入真空烘箱干燥,得到双官能化聚丁二烯橡胶。

58.gpc测得数均分子量为7000,分子量分布为1.15。

59.对上述双官能化聚丁二烯橡胶进行核磁共振波谱测试,结果见图2。

60.以下实施例和对比例中,对复合材料的测试仪器及条件列举如下:

61.1、核磁共振波谱测试(1h-nmr)

62.采用bruker的av400型核磁共振波谱进行1h-nmr测试,测试频率为400mhz,扫描16次。测试溶剂为氘代氯仿(cdcl3)。

63.2、力学性能测试

64.1)根据astm d412利用cmt 4104型电子拉力机对样品进行拉伸测试,测试拉伸速率为500mm/min。

65.2)邵尔a硬度是根据astm d2240由hpe ii型硬度计测试得到。

66.3)无裂口屈挠测试是根据gb/t13943—2006《硫化橡胶或热塑性橡胶屈挠龟裂和裂口增长的测定(德墨西亚型)》进行测试的。

67.4)压缩生热测试是根据gb t1687-93《硫化橡胶在屈挠试验中温升和耐疲劳性能的测定第2部分压缩屈挠试验》进行测试的。

68.下面通过具体实施例详细描述本发明:

69.实施例1

70.实施例1提出了一种高硬度、耐屈挠、低生热半钢子午线轮胎子口护胶及其制备方法。

71.组分:天然橡胶50份、双官能化聚丁二烯橡胶50份、氧化石墨烯0.01分、白炭黑30份、炭黑10份、硅烷偶联剂si-69 6份、操作油tdae 3份、氧化锌3份、硬脂酸4份、防老剂rd 2份、硫磺1份、促进剂cz 1份、防焦剂ctp 0.3份。

72.实施例1的轮胎子口护胶的制备

73.(1)双官能化聚丁二烯橡胶/氧化石墨烯复合材料(双官能化br/go)的制备

74.s101:将2g氧化石墨烯(含氧量30%)与500ml四氢呋喃混合,将悬浮液进行超声分散,同时辅以机械搅拌,转速为400转/分钟,匀速搅拌6h,搅拌结束,静置溶液12h且无明显分层。

75.s102:称取100g双官能化br,剪成小颗粒后加入到300ml四氢呋喃溶液中,待双官能化br全部溶解并形成均匀的溶液。

76.s103:将双官能化br溶液倒入步骤(1)分散好的氧化石墨烯溶液中,然后将混合液在400转/分钟转速下磁力搅拌8h,搅拌结束得到均匀的双官能化br/go的四氢呋喃混合溶液,然后将混合溶液倒入聚四氟乙烯膜上,放入通风橱里风干12h后,脱除大部分四氢呋喃,再将其置于50℃的真空烘箱中干燥至恒重。

77.s104:取上述制备的胺基-硅氧烷基双官能化br/go的生胶100质量份、2份dcp通过密炼机共混,在150℃进行模压硫化制成双官能化br/go。

78.(2)轮胎子口护胶的制备

79.s201:在密炼机中投入双官能化聚丁二烯橡胶/氧化石墨烯复合材料和天然橡胶,混炼30s,混炼温度90℃,压力0.60mpa;

80.s202:投入1/2白炭黑、硅烷偶联剂、炭黑、氧化锌、硬脂酸、防老剂、操作油,混炼60s,混炼温度100℃,压力0.60mpa;

81.s203:投入剩余的白炭黑、硅烷偶联剂、炭黑,混炼200s,混炼温度151℃℃,压力0.60mpa;然后将上述物料挤出成片,放置2h-24h,将胶料温度降低至室温;

82.s204:在密炼机中投入上述胶料,混炼60s,混炼温度85℃,压力0.60mpa;

83.s205:加入硫磺、促进剂、防焦剂,混炼90s,混炼温度100℃,压力0.60mpa,然后将

上述物料挤出,得到轮胎子口护胶。

84.对比例1

85.对比例1的制备方法和参数与实施例1均相同,区别仅在于,对比例1使用了普通未官能化聚丁二烯橡胶。

86.实施例2提出了一种高硬度、耐屈挠、低生热半钢子午线轮胎子口护胶及其制备方法。

87.组分:天然橡胶20份、双官能化聚丁二烯橡胶80份、氧化石墨烯0.01分、白炭黑30份、炭黑10份、硅烷偶联剂si-69 6份、操作油tdae 3份、氧化锌3份、硬脂酸4份、防老剂rd 2份、硫磺1份、促进剂cz 1份、防焦剂ctp 0.3份。

88.轮胎子口护胶的制备

89.(2)双官能化聚丁二烯橡胶/氧化石墨烯复合材料(双官能化br/go)的制备

90.s101:将2g氧化石墨烯(含氧量30%)与500ml四氢呋喃混合,将悬浮液进行超声分散,同时辅以机械搅拌,转速为400转/分钟,匀速搅拌6h,搅拌结束,静置溶液12h且无明显分层。

91.s102:称取100g双官能化br,剪成小颗粒后加入到300ml四氢呋喃溶液中,待双官能化br全部溶解并形成均匀的溶液。

92.s103:将双官能化br溶液倒入步骤(1)分散好的氧化石墨烯溶液中,然后将混合液在400转/分钟转速下磁力搅拌8h,搅拌结束得到均匀的双官能化br/go的四氢呋喃混合溶液,然后将混合溶液倒入聚四氟乙烯膜上,放入通风橱里风干12h后,脱除大部分四氢呋喃,再将其置于50℃的真空烘箱中干燥至恒重。

93.s104:取上述制备的巯基-硅氧烷基双官能化br/go的生胶100质量份、2份dcp通过密炼机共混,在150℃进行模压硫化制成双官能化br/go。

94.(2)轮胎子口护胶的制备

95.s201:在密炼机中投入双官能化聚丁二烯橡胶/氧化石墨烯复合材料和天然橡胶,混炼30s,混炼温度90℃,压力0.60mpa;

96.s202:投入1/2白炭黑、硅烷偶联剂、炭黑、氧化锌、硬脂酸、防老剂、操作油,混炼60s,混炼温度100℃,压力0.60mpa;

97.s203:投入剩余的白炭黑、硅烷偶联剂、炭黑,混炼200s,混炼温度151℃℃,压力0.60mpa;然后将上述物料挤出成片,放置2h-24h,将胶料温度降低至室温;

98.s204:在密炼机中投入上述胶料,混炼60s,混炼温度85℃,压力0.60mpa;

99.s205:加入硫磺、促进剂、防焦剂,混炼90s,混炼温度100℃,压力0.60mpa,然后将上述物料挤出,得到轮胎子口护胶。

100.对比例2

101.对比例2的制备方法和参数与实施例2均相同,区别仅在于,对比例2使用了普通未官能化聚丁二烯橡胶。

102.实施例3

103.实施例3提出了一种高硬度、耐屈挠、低生热半钢子午线轮胎子口护胶及其制备方法。

104.组分:天然橡胶20份、双官能化聚丁二烯橡胶80份、氧化石墨烯0.01分、白炭黑30

份、炭黑10份、硅烷偶联剂si-69 6份、操作油tdae 3份、氧化锌3份、硬脂酸4份、防老剂rd 2份、硫磺1份、促进剂cz 1份、防焦剂ctp 0.3份。

105.轮胎子口护胶的制备

106.(1)双官能化聚丁二烯橡胶/氧化石墨烯复合材料(双官能化br/go)的制备

107.s101:将2g氧化石墨烯(含氧量30%)与500ml四氢呋喃混合,将悬浮液进行超声分散,同时辅以机械搅拌,转速为400转/分钟,匀速搅拌6h,搅拌结束,静置溶液12h且无明显分层。

108.s102:称取100g双官能化br,剪成小颗粒后加入到300ml四氢呋喃溶液中,待双官能化br全部溶解并形成均匀的溶液。

109.s103:将双官能化br溶液倒入步骤(1)分散好的氧化石墨烯溶液中,然后将混合液在400转/分钟转速下磁力搅拌8h,搅拌结束得到均匀的双官能化br/go的四氢呋喃混合溶液,然后将混合溶液倒入聚四氟乙烯膜上,放入通风橱里风干12h后,脱除大部分四氢呋喃,再将其置于50℃的真空烘箱中干燥至恒重。

110.s104:取上述制备的巯基-硅氧烷基双官能化br/go的生胶100质量份、2份dcp通过密炼机共混,在150℃进行模压硫化制成双官能化br/go。

111.(2)轮胎子口护胶的制备

112.s201:在密炼机中投入双官能化聚丁二烯橡胶/氧化石墨烯复合材料和天然橡胶,混炼30s,混炼温度90℃,压力0.60mpa;

113.s202:投入1/2白炭黑、硅烷偶联剂、炭黑、氧化锌、硬脂酸、防老剂、操作油,混炼60s,混炼温度100℃,压力0.60mpa;

114.s203:投入剩余的白炭黑、硅烷偶联剂、炭黑,混炼200s,混炼温度151℃℃,压力0.60mpa;然后将上述物料挤出成片,放置2h-24h,将胶料温度降低至室温;

115.s204:在密炼机中投入上述胶料,混炼60s,混炼温度85℃,压力0.60mpa;

116.s205:加入硫磺、促进剂、防焦剂,混炼90s,混炼温度100℃,压力0.60mpa,然后将上述物料挤出,得到轮胎子口护胶。

117.对比例3

118.对比例3的制备方法和参数与实施例3均相同,区别仅在于,对比例3天然橡胶80份、双官能化聚丁二烯橡胶20份。

119.实施例4

120.实施例4提出了一种高硬度、耐屈挠、低生热半钢子午线轮胎子口护胶及其制备方法。

121.组分:天然橡胶40份、双官能化聚丁二烯橡胶60份、氧化石墨烯0.01份、白炭黑30份、炭黑10份、硅烷偶联剂si-69 6份、操作油tdae 3份、氧化锌3份、硬脂酸4份、防老剂rd 2份、硫磺1份、促进剂cz 1份、防焦剂ctp 0.3份。

122.轮胎子口护胶的制备

123.(1)双官能化聚丁二烯橡胶/氧化石墨烯复合材料(双官能化br/go)的制备

124.s101:将2g氧化石墨烯(含氧量30%)与500ml四氢呋喃混合,将悬浮液进行超声分散,同时辅以机械搅拌,转速为400转/分钟,匀速搅拌6h,搅拌结束,静置溶液12h且无明显分层。

125.s102:称取100g双官能化br,剪成小颗粒后加入到300ml四氢呋喃溶液中,待双官能化br全部溶解并形成均匀的溶液。

126.s103:将双官能化br溶液倒入步骤(1)分散好的氧化石墨烯溶液中,然后将混合液在400转/分钟转速下磁力搅拌8h,搅拌结束得到均匀的双官能化br/go的四氢呋喃混合溶液,然后将混合溶液倒入聚四氟乙烯膜上,放入通风橱里风干12h后,脱除大部分四氢呋喃,再将其置于50℃的真空烘箱中干燥至恒重。

127.s104:取上述制备的巯基-硅氧烷基双官能化br/go的生胶100质量份、2份dcp通过密炼机共混,在150℃进行模压硫化制成双官能化br/go。

128.(2)轮胎子口护胶的制备

129.s201:在密炼机中投入双官能化聚丁二烯橡胶/氧化石墨烯复合材料和天然橡胶,混炼30s,混炼温度90℃,压力0.60mpa;

130.s202:投入1/2白炭黑、硅烷偶联剂、炭黑、氧化锌、硬脂酸、防老剂、操作油,混炼60s,混炼温度100℃,压力0.60mpa;

131.s203:投入剩余的白炭黑、硅烷偶联剂、炭黑,混炼200s,混炼温度151℃℃,压力0.60mpa;然后将上述物料挤出成片,放置2h-24h,将胶料温度降低至室温;

132.s204:在密炼机中投入上述胶料,混炼60s,混炼温度85℃,压力0.60mpa;

133.s205:加入硫磺、促进剂、防焦剂,混炼90s,混炼温度100℃,压力0.60mpa,然后将上述物料挤出,得到轮胎子口护胶。

134.对比例4

135.对比例4的制备方法和参数与实施例4均相同,区别仅在于,对比例4未加入氧化石墨烯0.01份。

136.表1各实施例和对比例的轮胎子口护胶的力学性能测试

[0137][0138]

从表1可以看出,相对于对比例,采用本发明实施例的方法制备得到的轮胎子口护胶,拉伸强度和硬度均有提高,无裂口屈挠次数也明显提高,同时,压缩生热温度明显降低。

[0139]

综上,本发明的轮胎子口护胶,通过设计物料组成和含量,得到一种高硬度、耐屈挠、低生热半钢子午线轮胎子口护胶,解决了轮胎子口护胶力学强度和硬度偏低、生热高等问题。

[0140]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0141]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1