一种用于塑料粉末的加工工艺的制作方法

[0001]

本发明涉及塑料加工技术领域,更具体地说,它涉及一种用于塑料粉末的加工工艺。

背景技术:

[0002]

塑料粉末是将塑料颗粒进一步粉末化的产物,塑料颗粒仅能用于制作各种塑料制品,而超细又粒径均匀的塑料粉末不仅可以再次熔融切粒成塑料颗粒进行制作塑料制品,而且还克服了其他粉末颗粒缺点,应用于各种镀层,可以提高涂层表面的均匀度,透光、反光性能的优越性,所以超细塑料粉末颗粒在后续运用中越来越广泛。

[0003]

申请号为:201911126412.9的中国专利文献公开了一种热塑性塑料粉末及其加工工艺,其主要以聚乙烯、聚丙烯、高密度聚乙烯及乙烯-醋酸乙烯共聚物为主要成分,经过加工制备出了一种热塑性塑料粉末,具有成分混合均匀一致的优点。但此塑料粉末在实际使用中的稳定性、填充强度等特性较差,仍需不断进行改进。

技术实现要素:

[0004]

针对现有技术存在的不足,本发明的目的在于提供一种用于塑料粉末的加工工艺,能够很好的提升塑料粉末的综合使用特性。

[0005]

为实现上述目的,本发明提供了如下技术方案:一种用于塑料粉末的加工工艺,包括如下步骤:(1)粉碎处理:先对回收的废旧塑料进行冲洗,洗去表面的泥污杂质,再经粉碎处理后备用;(2)酸洗处理:对步骤(1)处理后的废旧塑料进行酸洗处理,完成后取出备用;(3)干燥处理:将步骤(2)处理后的废旧塑料置于干燥箱内进行干燥处理,完成后取出备用;(4)辐照处理:对步骤(3)处理后的废旧塑料进行辐照处理,完成后取出备用;(5)混合熔融挤出处理:将步骤(4)处理后的废旧塑料以及增强剂共同投入到双螺杆挤出机内,再经过熔融挤出处理后得复合料备用;(6)切割制粉处理:对步骤(5)制得的复合料进行切割,随后再利用粉碎机对其摩擦、粉碎处理,完成后取出即得成品塑料粉末。

[0006]

进一步的,步骤(1)中所述冲洗时使用的是去离子水;所述粉碎处理后控制粉碎后物料的颗粒直径为2~6cm。

[0007]

进一步的,步骤(2)中所述酸洗处理时使用的是质量分数为0.3~0.5%的磷酸溶

液。

[0008]

进一步的,步骤(3)中所述干燥处理时控制干燥箱内的温度为80~90℃。

[0009]

进一步的,步骤(4)中所述辐照处理为

60

co-γ射线辐照处理,辐照的时长控制为200~220s。

[0010]

进一步的,所述

60

co-γ射线辐照处理时的总剂量为100~110kgy。

[0011]

进一步的,步骤(5)中所述增强剂的使用量是废旧塑料总质量的10~15%。

[0012]

进一步的,所述增强剂是由如下对应重量份的物质组成:12~16份十六烷基磺酸钠、1~1.5份紫外线吸收剂、2~4份抗氧化剂、1~2份防霉剂、0.5~1.5份着色剂、6~8份硅烷偶联剂、3~6份塑化剂、5~9份增强填料。

[0013]

进一步的,所述增强填料的制备方法包括如下步骤:1)将凹凸棒土放入到煅烧炉内,以800~880℃的高温煅烧处理45~50min,完成后取出备用;2)将步骤1)处理后的凹凸棒土浸入到改性液内,超声处理1~1.5h后过滤备用,期间控制超声处理时超声波的频率为900~950khz;3)将步骤2)处理后的凹凸棒土放入到温度为70~75℃的烘干箱内,处理2~3h后取出即可。

[0014]

进一步的,步骤2)中所述的改性液的制备方法具体是:将亚油酸甲酯和甘油按照摩尔比为2.4~2.5:1共同投入到反应釜内,然后加入其总质量3~5%的氢氧化钠、1~3%的氢氧化镁,不断搅拌处理8~10min后,再向反应釜内加入亚油酸甲酯总质量18~22%的壬基酚聚氧乙烯醚,同时将反应釜的温度加热保持为85~88℃,不断搅拌处理1~1.2h后,将反应釜内的温度降至40~45℃,并加入亚油酸甲酯总质量4~7%的大豆卵磷脂、5~8%的壳聚糖、30~35%的去离子水,最后不断搅拌处理2~2.5h后取出即可。

[0015]

综上所述,与现有技术相比,本发明具有以下有益效果:(1)本发明对废旧塑料先进行了粉碎处理和酸洗处理,有效的去除了其表面的泥污、灰尘等杂质成分,净化了其表面,利于后续的加工处理;(2)本发明进行的辐照处理能够对废旧塑料的表面进行改性,很好的提升了废旧塑料的表面活性,提升了废旧塑料表面的活性基团种类和数量,强化了后续改性的效果。

[0016]

(3)本发明为了进一步提高废旧塑料的使用特性,又在混合熔融挤出处理过程中,添加了一种特制的增强剂成分,传统技术中会添加一些增塑剂、抗氧剂等添加剂,来改善塑料的品质,但效果并不凸显,对此本发明添加的增强剂不仅含有增塑剂、抗氧剂等传统成分,又复配了增强填料,增强填料是以凹凸棒土为主体物质加工改性而成,先进行煅烧处理,增大了其比表面积,利于后续的处理,随后用改性液进行改性,改性液是以亚油酸甲酯、甘油、壬基酚聚氧乙烯醚、大豆卵磷脂、壳聚糖、共混制成,对凹凸棒土进行处理,能够调和凹凸棒土的表面亲水亲油性,并在其表面上接枝裹覆了一层壳聚糖-磷脂-聚醚的复合层,提升了凹凸棒土的分散相容性及结合强力,此改性后的凹凸棒土填充于废旧塑料中,明显的改善了废旧塑料的再利用特性,进而增强了塑料粉末的应用价值;(4)本发明加工工艺整体步骤简单,适用于绝大多数不同品种的塑料粉末的制备,并均能显著提升其使用特性,制得的塑料粉末具有使用稳定性强、填充强度高等特点,极具市场竞争力。

具体实施方式

[0017]

下面结合下述实施例,对本发明进行详细描述。

[0018]

实施例1:一种用于塑料粉末的加工工艺,包括如下步骤:(1)粉碎处理:先对回收的废旧塑料进行冲洗,洗去表面的泥污杂质,再经粉碎处理后备用;(2)酸洗处理:对步骤(1)处理后的废旧塑料进行酸洗处理,完成后取出备用;(3)干燥处理:将步骤(2)处理后的废旧塑料置于干燥箱内进行干燥处理,完成后取出备用;(4)辐照处理:对步骤(3)处理后的废旧塑料进行辐照处理,完成后取出备用;(5)混合熔融挤出处理:将步骤(4)处理后的废旧塑料以及增强剂共同投入到双螺杆挤出机内,再经过熔融挤出处理后得复合料备用;(6)切割制粉处理:对步骤(5)制得的复合料进行切割,随后再利用粉碎机对其摩擦、粉碎处理,完成后取出即得成品塑料粉末。

[0019]

步骤(1)中所述冲洗时使用的是去离子水;所述粉碎处理后控制粉碎后物料的颗粒直径为2~6cm。

[0020]

步骤(2)中所述酸洗处理时使用的是质量分数为0.3%的磷酸溶液。

[0021]

步骤(3)中所述干燥处理时控制干燥箱内的温度为80℃。

[0022]

步骤(4)中所述辐照处理为

60

co-γ射线辐照处理,辐照的时长控制为200s,辐照处理时的总剂量为100kgy。

[0023]

步骤(5)中所述增强剂的使用量是废旧塑料总质量的10%;增强剂是由如下对应重量份的物质组成:12份十六烷基磺酸钠、1份紫外线吸收剂、2份抗氧化剂、1份防霉剂、0.5份着色剂、6份硅烷偶联剂、3份塑化剂、5份增强填料。

[0024]

增强填料的制备方法包括如下步骤:1)将凹凸棒土放入到煅烧炉内,以800℃的高温煅烧处理45min,完成后取出备用;2)将步骤1)处理后的凹凸棒土浸入到改性液内,超声处理1h后过滤备用,期间控制超声处理时超声波的频率为900khz;改性液的制备方法具体是:将亚油酸甲酯和甘油按照摩尔比为2.4:1共同投入到反应釜内,然后加入其总质量3%的氢氧化钠、1%的氢氧化镁,不断搅拌处理8min后,再向反应釜内加入亚油酸甲酯总质量18%的壬基酚聚氧乙烯醚,同时将反应釜的温度加热保持为85℃,不断搅拌处理1h后,将反应釜内的温度降至40℃,并加入亚油酸甲酯总质量4%的大豆卵磷脂、5%的壳聚糖、30%的去离子水,最后不断搅拌处理2h后取出即可;3)将步骤2)处理后的凹凸棒土放入到温度为70℃的烘干箱内,处理2h后取出即可。

[0025]

实施例2:一种用于塑料粉末的加工工艺,包括如下步骤:

(1)粉碎处理:先对回收的废旧塑料进行冲洗,洗去表面的泥污杂质,再经粉碎处理后备用;(2)酸洗处理:对步骤(1)处理后的废旧塑料进行酸洗处理,完成后取出备用;(3)干燥处理:将步骤(2)处理后的废旧塑料置于干燥箱内进行干燥处理,完成后取出备用;(4)辐照处理:对步骤(3)处理后的废旧塑料进行辐照处理,完成后取出备用;(5)混合熔融挤出处理:将步骤(4)处理后的废旧塑料以及增强剂共同投入到双螺杆挤出机内,再经过熔融挤出处理后得复合料备用;(6)切割制粉处理:对步骤(5)制得的复合料进行切割,随后再利用粉碎机对其摩擦、粉碎处理,完成后取出即得成品塑料粉末。

[0026]

步骤(1)中所述冲洗时使用的是去离子水;所述粉碎处理后控制粉碎后物料的颗粒直径为2~6cm。

[0027]

步骤(2)中所述酸洗处理时使用的是质量分数为0.4%的磷酸溶液。

[0028]

步骤(3)中所述干燥处理时控制干燥箱内的温度为85℃。

[0029]

步骤(4)中所述辐照处理为

60

co-γ射线辐照处理,辐照的时长控制为210s,辐照处理时的总剂量为106kgy。

[0030]

步骤(5)中所述增强剂的使用量是废旧塑料总质量的13%;增强剂是由如下对应重量份的物质组成:14份十六烷基磺酸钠、1.3份紫外线吸收剂、3份抗氧化剂、1.5份防霉剂、1份着色剂、7份硅烷偶联剂、5份塑化剂、8份增强填料。

[0031]

增强填料的制备方法包括如下步骤:1)将凹凸棒土放入到煅烧炉内,以840℃的高温煅烧处理48min,完成后取出备用;2)将步骤1)处理后的凹凸棒土浸入到改性液内,超声处理1.3h后过滤备用,期间控制超声处理时超声波的频率为940khz;改性液的制备方法具体是:将亚油酸甲酯和甘油按照摩尔比为2.46:1共同投入到反应釜内,然后加入其总质量4%的氢氧化钠、2%的氢氧化镁,不断搅拌处理9min后,再向反应釜内加入亚油酸甲酯总质量20%的壬基酚聚氧乙烯醚,同时将反应釜的温度加热保持为87℃,不断搅拌处理1.1h后,将反应釜内的温度降至43℃,并加入亚油酸甲酯总质量6%的大豆卵磷脂、7%的壳聚糖、33%的去离子水,最后不断搅拌处理2.4h后取出即可;3)将步骤2)处理后的凹凸棒土放入到温度为72℃的烘干箱内,处理2.6h后取出即可。

[0032]

实施例3:一种用于塑料粉末的加工工艺,包括如下步骤:(1)粉碎处理:先对回收的废旧塑料进行冲洗,洗去表面的泥污杂质,再经粉碎处理后备用;(2)酸洗处理:对步骤(1)处理后的废旧塑料进行酸洗处理,完成后取出备用;

(3)干燥处理:将步骤(2)处理后的废旧塑料置于干燥箱内进行干燥处理,完成后取出备用;(4)辐照处理:对步骤(3)处理后的废旧塑料进行辐照处理,完成后取出备用;(5)混合熔融挤出处理:将步骤(4)处理后的废旧塑料以及增强剂共同投入到双螺杆挤出机内,再经过熔融挤出处理后得复合料备用;(6)切割制粉处理:对步骤(5)制得的复合料进行切割,随后再利用粉碎机对其摩擦、粉碎处理,完成后取出即得成品塑料粉末。

[0033]

步骤(1)中所述冲洗时使用的是去离子水;所述粉碎处理后控制粉碎后物料的颗粒直径为2~6cm。

[0034]

步骤(2)中所述酸洗处理时使用的是质量分数为0.5%的磷酸溶液。

[0035]

步骤(3)中所述干燥处理时控制干燥箱内的温度为90℃。

[0036]

步骤(4)中所述辐照处理为

60

co-γ射线辐照处理,辐照的时长控制为220s,辐照处理时的总剂量为110kgy。

[0037]

步骤(5)中所述增强剂的使用量是废旧塑料总质量的15%;增强剂是由如下对应重量份的物质组成:16份十六烷基磺酸钠、1.5份紫外线吸收剂、4份抗氧化剂、2份防霉剂、1.5份着色剂、8份硅烷偶联剂、6份塑化剂、9份增强填料。

[0038]

增强填料的制备方法包括如下步骤:1)将凹凸棒土放入到煅烧炉内,以880℃的高温煅烧处理50min,完成后取出备用;2)将步骤1)处理后的凹凸棒土浸入到改性液内,超声处理1.5h后过滤备用,期间控制超声处理时超声波的频率为950khz;改性液的制备方法具体是:将亚油酸甲酯和甘油按照摩尔比为2.5:1共同投入到反应釜内,然后加入其总质量5%的氢氧化钠、3%的氢氧化镁,不断搅拌处理10min后,再向反应釜内加入亚油酸甲酯总质量22%的壬基酚聚氧乙烯醚,同时将反应釜的温度加热保持为88℃,不断搅拌处理1.2h后,将反应釜内的温度降至45℃,并加入亚油酸甲酯总质量7%的大豆卵磷脂、8%的壳聚糖、35%的去离子水,最后不断搅拌处理2.5h后取出即可;3)将步骤2)处理后的凹凸棒土放入到温度为75℃的烘干箱内,处理3h后取出即可。

[0039]

对比实施例1:一种用于塑料粉末的加工工艺,包括如下步骤:(1)粉碎处理:先对回收的废旧塑料进行冲洗,洗去表面的泥污杂质,再经粉碎处理后备用;(2)酸洗处理:对步骤(1)处理后的废旧塑料进行酸洗处理,完成后取出备用;(3)干燥处理:将步骤(2)处理后的废旧塑料置于干燥箱内进行干燥处理,完成后取出备用;(4)混合熔融挤出处理:将步骤(3)处理后的废旧塑料以及增强剂共同投入到双螺杆挤出机内,再经过熔融挤

出处理后得复合料备用;(5)切割制粉处理:对步骤(4)制得的复合料进行切割,随后再利用粉碎机对其摩擦、粉碎处理,完成后取出即得成品塑料粉末。

[0040]

本对比实施例1与实施例3相比,区别仅在于,省去了辐照处理,除此外的方法步骤均相同。

[0041]

对比实施例2:一种用于塑料粉末的加工工艺,包括如下步骤:(1)粉碎处理:先对回收的废旧塑料进行冲洗,洗去表面的泥污杂质,再经粉碎处理后备用;(2)酸洗处理:对步骤(1)处理后的废旧塑料进行酸洗处理,完成后取出备用;(3)干燥处理:将步骤(2)处理后的废旧塑料置于干燥箱内进行干燥处理,完成后取出备用;(4)辐照处理:对步骤(3)处理后的废旧塑料进行辐照处理,完成后取出备用;(5)混合熔融挤出处理:将步骤(4)处理后的废旧塑料以及增强剂共同投入到双螺杆挤出机内,再经过熔融挤出处理后得复合料备用;(6)切割制粉处理:对步骤(5)制得的复合料进行切割,随后再利用粉碎机对其摩擦、粉碎处理,完成后取出即得成品塑料粉末。

[0042]

本对比实施例2与实施例3相比,区别仅在于,在增强填料的制备中,省去了步骤2)的处理,除此外的方法步骤均相同。

[0043]

对比实施例3:一种用于塑料粉末的加工工艺,包括如下步骤:(1)粉碎处理:先对回收的废旧塑料进行冲洗,洗去表面的泥污杂质,再经粉碎处理后备用;(2)酸洗处理:对步骤(1)处理后的废旧塑料进行酸洗处理,完成后取出备用;(3)干燥处理:将步骤(2)处理后的废旧塑料置于干燥箱内进行干燥处理,完成后取出备用;(4)辐照处理:对步骤(3)处理后的废旧塑料进行辐照处理,完成后取出备用;(5)混合熔融挤出处理:将步骤(4)处理后的废旧塑料以及增强剂共同投入到双螺杆挤出机内,再经过熔融挤出处理后得复合料备用;(6)切割制粉处理:对步骤(5)制得的复合料进行切割,随后再利用粉碎机对其摩擦、粉碎处理,完成后取

出即得成品塑料粉末。

[0044]

本对比实施例3与实施例3相比,区别仅在于,省去了增强剂中的增强填料成分,除此外的方法步骤均相同。

[0045]

对比实施例4:申请号为:201911126412.9的中国专利文献公开了一种热塑性塑料粉末的加工工艺,具体选用其实施例3的加工工艺。

[0046]

空白对照组:不对废旧塑料进行任何特殊的加工处理,直接进行清洁后粉碎。

[0047]

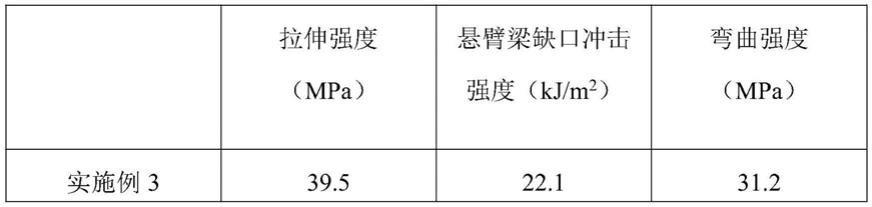

为了对比本发明效果,选用废旧聚乙烯塑料作为实验对象,上述实施例3、对比实施例1~4、空白对照组均以废旧聚乙烯塑料为基体成分进行加工制备,然后将各组对应制得的塑料粉末添加填充于聚丙烯塑料的制备中,添加填充量均为10%,除添加的塑料粉末成分不同外,其余制备工艺均相同,最后对制得的聚丙烯进行性能测试,以对比各组塑料粉末的填充使用特性,具体对比数据如下表1所示:表1表1注:上表1中拉伸强度参照gb/t 1040进行测试;悬臂梁缺口冲击强度参照gb/t 1843进行测试;弯曲强度参照gb/t 9341进行测试。

[0048]

由上表1可以看出,本发明加工工艺能够显著的提升塑料粉末的使用特性,经验证,其填充性能、相容性能、使用稳定性等均有着显著的提升,极具市场竞争力。

[0049]

本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1