一种高抗冲、耐黄变的阻燃ABS材料及其制备方法与流程

一种高抗冲、耐黄变的阻燃abs材料及其制备方法

技术领域

1.本发明属于高分子材料技术领域,具体涉及一种高抗冲、耐黄变的阻燃abs材料及其制备方法。

背景技术:

2.abs材料是一种由苯乙烯、丁二烯、丙烯腈组成的三元合金共混材料,不同的结构组分赋予了其不同的特性,其中,苯乙烯可改善材料的加工流动性,丁二烯作为橡胶材料的成分之一,可改善abs材料抗冲击韧性,尤其是在低温环境中的耐应力开裂性能,而丙烯腈则赋予材料良好的耐化学、环境稳定性以及一定的阻燃特性。由于abs材料优异的综合特性,使其在当前的汽车、工业电子、家用电器、通讯器材等领域得以广泛应用。

3.abs在应用于工业电子电器领域时,通常作为外壳体类部件的成型材料,而这类的部件由于其使用环境的特殊性,往往要求极高的综合性能,比如ul94 v-0级的高阻燃性、优异的抗缺口冲击韧性、以及熔融条件下的良好加工流动性及长期稳定性等,这就对abs材料的改性提出了更高层次的要求,而传统的改性技术方案中往往只能应对其中的某一项要求。cn111500011a中记述了一种阻燃耐候的abs材料,采用了溴锑复合的阻燃体系,实现了材料阻燃性能的明显提升,但对于材料的缺口冲击,尤其是低温环境中的冲击韧性并未有针对性改进;cn108219351b则侧重于阻燃abs的高抗冲特性改进,但加入的大量弹性体不可避免地会影响到abs的阻燃特性提升。因此,如何协同改善abs的阻燃性、抗冲击性能以及环境稳定性就成为亟待解决的技术问题。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供高抗冲、耐黄变的阻燃abs材料。

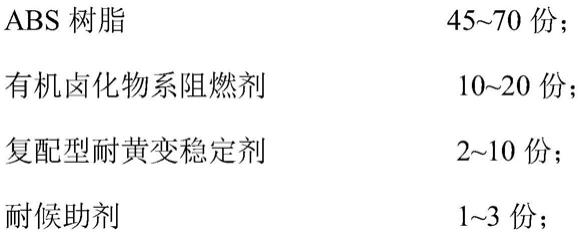

5.本发明的目的是通过以下技术方案来实现的:一种高抗冲、耐黄变的阻燃abs材料,其特征在于:包括以下重量份的原料:

[0006][0007]

其中所述的复配型耐黄变稳定剂为硬脂酸金属盐与层状纳米蒙脱土通过插层复合法按3:1的共混比例制备而成。

[0008]

进一步的,所述的苯乙烯-丁二烯-丙烯腈(abs)树脂为本体法制备而成,其在220℃、10kg的测试条件下,其熔融指数为8~30g/10min,丁二烯含量≤18%。

[0009]

进一步的,所述的有机卤化物系阻燃剂为十溴二苯乙烷、三溴苯基三嗪、卤化环氧树脂、氯化聚乙烯的一种或几种。

[0010]

进一步的,所述的耐候助剂为亚磷酸酯类抗氧剂与受阻酚类抗氧剂的复配体。

[0011]

进一步的,所述的复配型耐黄变稳定剂的制备方法为:称取5份的硬脂酸金属盐,并与去离子水配置成1:10~1:50浓度的水分散溶液,在超声波分散机作用下加入纳米级的片层状蒙脱土载体,超声功率为52w,频率为55hz;提升温度至80℃,超声搅拌30min以确保蒙脱土的片层状结构充分打开,硬脂酸金属盐助剂分子充分扩散进入纳米蒙脱土的插层结构,然后通过反复的旋转蒸发处理,去除掉其中所含的水分,从而得到所述的复配型耐黄变稳定剂。

[0012]

进一步的,所述的硬脂酸金属盐为硬脂酸钙、硬脂酸钡、硬脂酸镁、硬脂酸锌、稀土硬脂酸盐的一种或几种。

[0013]

进一步的,所述的纳米蒙脱土为结构层厚度达到纳米级尺寸的层状铝镁硅酸盐黏土矿物,平行晶片行厚度≤20纳米,蒙脱石含量≥99.5%。

[0014]

本发明的第二目的在于提供一种高抗冲、耐黄变的阻燃abs材料的制备方法,其特征在于,所述的方法包括以下步骤:

[0015]

(1)按所述的重量百分比称取abs树脂、有机卤化物系阻燃剂、复配型耐黄变稳定剂、耐候助剂,混合均匀,得到混合原料。

[0016][0017]

(2)将上述混合原料干燥后置于啮合同向双螺杆挤出机的主喂料仓中,经喂料螺杆加入到挤出机的机筒内,温度设定为:120℃、170℃、180℃、190℃、195℃、190℃、190℃,主机转速为250转/分钟,经熔融挤出、冷却、造粒、烘干处理,制得高抗冲、耐黄变的阻燃abs材料。

[0018]

与现有技术相比,本发明具有如下有益效果:

[0019]

(1)基于阻燃abs常规方案所固有的“阻燃性、抗冲击性、稳定性”等难以兼顾提升的技术难题,高效的溴化物阻燃剂与高抗冲、低成本的氯化聚乙烯为复配型阻燃剂体系,以足够的卤素含量来保证了abs材料达到较高的阻燃特性。

[0020]

(2)氯化聚乙烯cpe在提高材料阻燃性的同时,还能明显改善abs材料的常温及低温缺口冲击韧性,而这是传统的橡胶类弹性体增韧所不具备的特性;同时针对cpe不耐久加工、易热分解黄变的缺陷,采用了高效的复配型耐黄变稳定剂,很好地解决了cpe的稳定性问题,为阻燃abs材料提供了良好的加工稳定性。

[0021]

(3)通过本发明的技术方案制备得到的高抗冲、耐黄变的阻燃abs共混材料,在常规环境(23℃)、低温环境(-30℃)中均具有良好的抗冲击韧性表现,尤其是其低温环境的多轴仪器冲击,其吸收的冲击能量可保持在25j以上,断裂方式为韧性断裂,而相同环境下传统弹性体增韧方式所不能达到的改性效果;ul94垂直燃烧试验表明,改性后abs材料的阻燃等级可达最高ul945va(3.2mm),且耐黄变稳定剂的加入可明显改善材料在熔融条件下的稳

定性,即使在注塑机中停留时间超过10min,注塑样板的色差值δe依然保持在0.5以内,表现出及其良好的耐黄变稳定性。

具体实施方式

[0022]

下面通过具体的实施方式对本发明做进一步的说明,所述实施例仅用于说明本发明而不是对本发明的限制。

[0023]

本发明实施例所用原料:

[0024]

abs:abs-3513,本体法制备,中石化上海高桥石化,熔融指数mfr为8g/10min(220℃、10kg),丁二烯含量为17%。

[0025]

有机卤化物阻燃剂-1:十溴二苯乙烷ht-106,白色粉末,山东济南泰星精细化工有限公司,有效溴含量≥82%。

[0026]

有机卤化物阻燃剂-2:溴代三嗪fr-245,白色粉末,山东旭锐新材有限公司,有效溴含量≥67%。

[0027]

有机卤化物阻燃剂-3:氯化聚乙烯cpe-132,白色粉末,杭州科利化工股份有限公司,有效氯含量为32

±

1%。

[0028]

硬脂酸金属盐-1:硬脂酸钙cast,白色粉末,河北石家庄永丰化工塑料助剂厂,游离酸含量≤0.5%。

[0029]

硬脂酸金属盐-2:硬脂酸稀土盐wwp-c,白色或微黄色粉末,广东炜林纳新材料科技股份有限公司,游离酸含量≤0.2%。

[0030]

纳米蒙脱土:dk2纳米有机蒙脱土,白色或米白色细粉体,浙江丰虹新材料股份有限公司,xrd 001:2.4nm,晶片层厚度≤25nm,蒙脱石含量≥95%。

[0031]

耐候助剂:亚磷酸酯626/受阻胺稳定剂944按1:2比例混合使用,自制。

[0032]

产品性能测试:

[0033]

冲击性能:按iso179-1标准在简支梁冲击试验机上进行,样条缺口为a型,分别在常温(23℃)、低温(-10℃)、极低温(-40℃)的条件下进行测试。

[0034]

低温仪器冲击性能:按iso6603-2标准进行,测试温度为-40℃,测试速率2mm/s穿透能量55j,按标准样条冲击后产生的缺口类型及能量吸收情况判定材料的断裂类型为脆性断裂还是韧性断裂。

[0035]

阻燃性能:按ul94垂直燃烧的标准测试方法,在德瑞克drk-310水平垂直燃烧测试仪中进行测试,测试样条厚度分别为1.6mm、3.2mm。

[0036]

耐黄变性能测试:按sae j2527的汽车外饰件专用标准方法进行,注塑尺寸为100

×

10

×

3.2mm的标准样板,测试样板表面的初始色差值,然后放入atlas ci4000氙灯老化试验机,测试周期为500h,完成后测试样板的表面光泽度;用标准色差仪测试样板的表面色差,并与初始数值对比,计算得到样板的色差值

△

e。

[0037]

实施例1

[0038]

按表1中所述实施例1的重量百分比称取abs树脂、有机卤化物系阻燃剂、复配型耐黄变稳定剂、耐候助剂,混合均匀,得到混合原料。

[0039]

将上述混合原料干燥后置于啮合同向双螺杆挤出机的主喂料仓中,经喂料螺杆加入到挤出机的机筒内,温度设定为:120℃、170℃、180℃、190℃、195℃、190℃、190℃,主机

转速为250转/分钟,经熔融挤出、冷却、造粒、烘干处理,制得高抗冲、耐黄变的阻燃abs材料。

[0040]

实施例2

[0041]

按表1中所述实施例2的重量百分比称取abs树脂、有机卤化物系阻燃剂、复配型耐黄变稳定剂、耐候助剂,混合均匀,得到混合原料。

[0042]

将上述混合原料干燥后置于啮合同向双螺杆挤出机的主喂料仓中,经喂料螺杆加入到挤出机的机筒内,温度设定为:120℃、170℃、180℃、190℃、195℃、190℃、190℃,主机转速为250转/分钟,经熔融挤出、冷却、造粒、烘干处理,制得高抗冲、耐黄变的阻燃abs材料。

[0043]

表1高抗冲、耐黄变的阻燃abs材料的配方表(单位:克)

[0044]

[0045][0046]

实施例3

[0047]

按表1中所述实施例3的重量百分比称取abs树脂、有机卤化物系阻燃剂、复配型耐黄变稳定剂、耐候助剂,混合均匀,得到混合原料。

[0048]

将上述混合原料干燥后置于啮合同向双螺杆挤出机的主喂料仓中,经喂料螺杆加入到挤出机的机筒内,温度设定为:120℃、170℃、180℃、190℃、195℃、190℃、190℃,主机转速为250转/分钟,经熔融挤出、冷却、造粒、烘干处理,制得高抗冲、耐黄变的阻燃abs材料。

[0049]

实施例4

[0050]

按表1中所述实施例4的重量百分比称取abs树脂、有机卤化物系阻燃剂、复配型耐黄变稳定剂、耐候助剂,混合均匀,得到混合原料。

[0051]

将上述混合原料干燥后置于啮合同向双螺杆挤出机的主喂料仓中,经喂料螺杆加入到挤出机的机筒内,温度设定为:120℃、170℃、180℃、190℃、195℃、190℃、190℃,主机转速为250转/分钟,经熔融挤出、冷却、造粒、烘干处理,制得高抗冲、耐黄变的阻燃abs材料。

[0052]

实施例5

[0053]

按表1中所述实施例5的重量百分比称取abs树脂、有机卤化物系阻燃剂、复配型耐黄变稳定剂、耐候助剂,混合均匀,得到混合原料。

[0054]

将上述混合原料干燥后置于啮合同向双螺杆挤出机的主喂料仓中,经喂料螺杆加入到挤出机的机筒内,温度设定为:120℃、170℃、180℃、190℃、195℃、190℃、190℃,主机转速为250转/分钟,经熔融挤出、冷却、造粒、烘干处理,制得高抗冲、耐黄变的阻燃abs材料。

[0055]

实施例6

[0056]

按表1中所述实施例6的重量百分比称取abs树脂、有机卤化物系阻燃剂、复配型耐黄变稳定剂、耐候助剂,混合均匀,得到混合原料。

[0057]

将上述混合原料干燥后置于啮合同向双螺杆挤出机的主喂料仓中,经喂料螺杆加入到挤出机的机筒内,温度设定为:120℃、170℃、180℃、190℃、195℃、190℃、190℃,主机转速为250转/分钟,经熔融挤出、冷却、造粒、烘干处理,制得高抗冲、耐黄变的阻燃abs材料。

[0058]

对比例1

[0059]

按表1中所述对比例1的重量百分比称取abs树脂、有机卤化物系阻燃剂、耐候助剂,混合均匀,得到混合原料。

[0060]

将上述混合原料干燥后置于啮合同向双螺杆挤出机的主喂料仓中,经喂料螺杆加入到挤出机的机筒内,温度设定为:120℃、170℃、180℃、190℃、195℃、190℃、190℃,主机转速为250转/分钟,经熔融挤出、冷却、造粒、烘干处理,制得阻燃abs材料

[0061]

表2高抗冲、耐黄变的阻燃abs材料的测试结果

[0062][0063][0064]

从表2中各实施例1-6以及对比例1的材料性能测试数据来看,阻燃abs材料中,常规阻燃剂的加入(实施例1、2)对材料的抗缺口性能的负面影响非常大,其常温、低温下的缺口冲击树脂仅在10kj/m2以下,而氯化聚乙烯cpe的加入可以有效弥补上述的韧性损失,但由于cpe自身的卤素含量不高,因此,对abs的阻燃性提升有效(实施例3),需要与高效的溴化有机物阻燃剂搭配使用,最高可将abs的阻燃等级提升至ul945va(3.2mm)。

[0065]

进一步对比实施例3-5可知,在氯化聚乙烯cpe使用固然可以实现abs增韧的目的,

但其化学稳定性差、易加工黄变的缺陷又暴露了出来。在优化使用高效、耐黄变的复配型稳定剂时,可有效将阻燃abs的黄变值

△

e控制在最低0.25(实施例6),而此时材料阻燃性、耐常温及低温的冲击韧性均达到理想的平衡点。

[0066]

本发明所提供的这种高抗冲、耐黄变的阻燃abs共混材料可广泛应用于当前的一些热门材料领域如新能源汽车的充电桩壳体、家用电器壳体、工业电子电器元件等,其优越的抗黄变能力特别适用于一些结构设计复杂、加工流动过程长、注塑机内停留时间久的壳体材料及功能件,这必将为材料在相关领域中广泛应用创造出极为有利的基础条件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1