一种本体聚合物及其制备方法与应用与流程

一种本体聚合物及其制备方法与应用

[0001]

本申请要求以下在先申请的优先权:2019年12月26日向中国国家知识产权局提交的专利申请号为201911371109.5,发明名称为“一种本体聚合物及其制备方法与应用”的在先申请。所述在先申请的全文通过引用的方式结合于本申请中。

技术领域

[0002]

本发明属于聚合物领域,具体涉及一种本体聚合物及其制备方法与应用。

背景技术:

[0003]

对于主链为碳骨架,碳骨架上按照不同需求接枝不同性质官能团形成的梳状聚合物,是一类具有特殊性、能满足不同行业需求的用途广泛的产品。该类聚合物被广泛用做分散剂,因此对官能团的接枝疏密情况、分布以及聚合物分子量的大小等有较严格的要求。为得到所需结构的该类产品,此类聚合物的传统生产方式为采用具有不同功能的小单体,在溶剂中进行均相自由基聚合。但现有方法限制较多,如聚合物共聚小单体在溶剂中的溶解性、共聚活性、分子链设计的要求等限制了单体种类的选择,很难选择多样化的单体进行相应产品的开发。

[0004]

现在较先进的自由基聚合方式为可控的atrp和raft,可以通过可控聚合得到分子结构可高度被设计的产品,但该类反应对单体的选择性更高,且面临试剂成本高等难题,难以产业化。

[0005]

由于该类聚合物应用广泛,实现产品的工业化生产、降低产品的成本已成为行业共同追逐的目标。而现有方法生产成本的控制已基本压至行业的极限,故降低运输和包装成本成为降低成本其中的一个方向,因此如何提升产品的有效固含量进一步降低运输和包装成本成为亟待解决的问题。

[0006]

现有的自由基聚合方式制备该类聚合物,因聚合物的分子量较高,粘度较大,其传质传热面临较大的困难,很难制备性能好同时有效固含量高的产品。

[0007]

为解决该问题,采用均相聚合后脱溶剂的方法进行相应产品的生产,但该生产方式因涉及到溶剂的蒸发,以及后续固体的破碎问题,致使该生产方式制备高固含量的产品成本较高,只是在很小的应用范围内被采用,很难在工业化范围内被使用。

技术实现要素:

[0008]

本发明提供一种阴非离子梳状聚合物,其中的阴离子为空间位阻较大的阴离子基团,如磺酸基、硝基、膦酸基等中的至少一种,优选为磺酸基;其中的非离子基团为烷氧基。

[0009]

根据本发明的实施方案,所述阴非离子梳状聚合物的制备原料包括起始剂、以及环氧化合物,所述起始剂的制备单体包括:至少一种含有活性氢的第一单体、以及至少一种含有阴离子基团或含有易于接枝阴离子基团的活性位点的第二单体;

[0010]

例如,所述活性氢可以为羟基、羧基、胺基等基团中的氢;

[0011]

例如,所述阴离子基团具有如上文所述的含义。

[0012]

根据本发明的实施方案,所述第一单体可以选自三聚氰胺、尿素、苯酚、水杨酸、苯磺酸和苯甲酸等中的至少一种;例如选自苯酚、水杨酸、苯磺酸和苯甲酸等中的至少一种;示例性为苯酚。

[0013]

根据本发明的实施方案,所述第二单体可以选自胺基磺酸、对胺基苯磺酸和4-胺基萘-1-磺酸等中的至少一种;例如选自胺基磺酸、对胺基苯磺酸或4-胺基萘-1-磺酸;示例性为对胺基苯磺酸。

[0014]

根据本发明示例性的方案,所述起始剂为胺基磺酸缩醛树脂,优选为胺基磺酸缩醛水溶性树脂。

[0015]

根据本发明的实施方案,所述起始剂为重均分子量在400~40000g/mol范围内的混合物,例如500~35000g/mol,又如800~30000g/mol,示例性为1000~2000g/mol、2000~3000g/mol、3000~5000g/mol、5000~7000g/mol、7000~8000g/mol、8000~15000g/mol、15000~25000g/mol。

[0016]

根据本发明的实施方案,所述环氧化合物为环氧烷烃,例如为环氧乙烷、环氧丙烷、环氧氯丙烷中的至少一种,例如为环氧乙烷和/或环氧丙烷。

[0017]

根据本发明的一种具体实施方式,所述起始剂可以具有如式(ii-1)、式(ii-2)或式(ii-3)所示的结构:

[0018][0019]

其中,a、b和d相同或不同,彼此独立地选自苯基、萘基或蒽醌基,优选为苯基或萘基;

[0020]

x代表阴离子基团,例如为磺酸基、磷酸基或硝基,优选为磺酸基;

[0021]

q1、q2、q3相同或不同,彼此独立地选自-nh-、-nh2、-oh或-cooh,优选为-nh-、-nh2或-oh;

[0022]

m和n相同或不同,彼此独立地选自大于0且不超过100的数,例如1~80的数、5~70的数,又如为10~50的数。

[0023]

根据本发明的实施方案,所述起始剂为式(ii-1)、式(ii-2)和式(ii-3)所示化合物中至少两种化合物的混合物。

[0024]

根据本发明的实施方案,所述起始剂可以为式(ii-1’)所示化合物:

[0025][0026]

根据本发明的实施方案,所述起始剂可以为式(ii-2’)所示化合物:

[0027][0028]

根据本发明的实施方案,所述起始剂可以为式(ii-3’)所示化合物:

[0029][0030]

上述式(ii-1’)、式(ii-2’)、式(ii-3’)中的m、n具有如上文所述的含义。

[0031]

根据本发明的实施方案,所述起始剂可以为式(ii-1’)、式(ii-2’)和式(ii-3’)所示化合物中至少两种化合物的混合物。

[0032]

根据本发明的一个具体实施方式,所述阴非离子梳状聚合物可以具有如式(i-1)、式(i-2)或式(i-3)所示的结构:

[0033]

[0034][0035]

其中,a、b和d相同或不同,彼此独立地选自苯基、萘基或蒽醌基,优选为苯基或萘基;

[0036]

x代表阴离子基团,例如为磺酸基、磷酸基或硝基,优选为磺酸基;

[0037]

q1、q2、q3相同或不同,彼此独立地选自-nh-、-nh2、-oh或-cooh,优选为-nh-、-nh2或-oh;

[0038]

式(i-1)、式(i-2)、式(i-3)中的y相同或不同,y选自h或甲基;

[0039]

m和n相同或不同,彼此独立地选自大于0且不超过100的数,例如1~80的数、5~70的数,又如为10~50的数;

[0040]

a、b、c、d和e相同或不同,彼此独立地选自0~100的数且不同时为0,例如为1~80的数、1.5~70的数,又如为2~20的数。

[0041]

根据本发明的实施方案,所述阴非离子梳状聚合物可以为上述式(i-1)、式(i-2)和式(i-3)所示结构的化合物中的至少两种的混合物。

[0042]

根据本发明的实施方案,所述阴非离子梳状聚合物可以为式(i-1’)所示化合物;

[0043][0044]

m和n具有如上文所示的范围,a、b、c、d、e、f和g相同或不同,彼此独立地选自0~100的数且不同时为0,例如为1~80的数、1.5~70的数,又如为2~20的数。

[0045]

根据本发明示例性的方案,所述阴非离子梳状聚合物具有如式a所示的结构:

[0046][0047]

根据本发明的实施方案,所述阴非离子梳状聚合物的重均分子量为10000~400000g/mol。

[0048]

根据本发明的实施方案,所述阴非离子梳状聚合物中残留溶剂含量<1%。其中,所述溶剂可以为不含活泼氢的极性溶剂,例如所述不含活泼氢的极性溶剂可以为二甲基亚砜、丙酮、二甲基甲酰胺、二甲基乙酰胺和乙醚等中的一种、两种或更多种。

[0049]

根据本发明的实施方案,所述阴非离子梳状聚合物为固体,例如为片状、颗粒状或粉状固体。

[0050]

本发明还提供上述聚合物的制备方法,包括如下步骤:起始剂和环氧化合物发生烷氧基化反应,得到所述聚合物;

[0051]

所述起始剂和环氧化合物均具有如上文所述的含义。

[0052]

根据本发明的实施方案,所述起始剂由包含上述第一单体和第二单体的原料,经过自由基聚合、羟醛缩合或酯化缩合等反应制备得到;优选经过羟醛缩合反应制备得到。例如,所述起始剂由包含上述第一单体和第二单体的原料,在水溶液中与醛类物质加热缩合制备得到。例如所述醛类物质为甲醛和/或乙醛,优选为甲醛。

[0053]

根据本发明的实施方案,所述第一单体和第二单体均具有如上文所述的含义。

[0054]

根据本发明的实施方案,所述羟醛缩合反应包括如下步骤:

[0055]

(1)将第一单体和第二单体的水溶液加热,调节体系ph至3~5,而后向溶液中缓慢加入醛类物质进行缩聚反应;

[0056]

(2)待醛类物质加完后,调节体系ph至8~9,保温条件下向体系中加入有机碱,碱性缩合2~7h;

[0057]

(3)所述碱性缩合完成后,调节体系ph至10~12,控温重排,得到所述起始剂。

[0058]

根据本发明的实施方案,步骤(1)中,所述第一单体的水溶液和第二单体的水溶液的质量浓度均为25~50%。优选地,所述第一单体的水溶液为苯酚水溶液,所述第二单体的水溶液为对氨基苯磺酸水溶液。

[0059]

根据本发明的实施方案,步骤(1)中,调节体系ph时可以加入酸,例如盐酸、硫酸等中的至少一种,优选为硫酸。

[0060]

根据本发明的实施方案,步骤(1)中,所述水溶液的温度为50~100℃,例如60~80℃。

[0061]

根据本发明的实施方案,步骤(1)中,所述醛类物质以其水溶液形式加入,其水溶液的质量浓度为8~45%,例如10~40%、15~30%。

[0062]

根据本发明的实施方案,步骤(2)和步骤(3)中,所述调节体系ph时可以加入碱,例如氢氧化钠、氢氧化钾等中的至少一种,优选为氢氧化钠。

[0063]

根据本发明的实施方案,步骤(2)中,所述有机碱以其水溶液形式加入,其水溶液的质量浓度为1~5%,例如2~4%。其中,所述有机碱可以为尿素。

[0064]

根据本发明的实施方案,步骤(3)中,所述重排的温度为60~120℃,例如80~100℃。

[0065]

根据本发明的实施方案,所述起始剂的含水量小于500ppm,例如小于400ppm。

[0066]

根据本发明的实施方案,所述烷氧基化反应在碱性催化剂条件下进行,例如所述碱性催化剂可以选自nah、金属钠、甲醇钠和氢氧化钾等中的至少一种,优选为氢氧化钾。进一步地,所述碱性催化剂的用量为所述起始剂质量的0.06~0.5%,例如0.1~0.3%。

[0067]

根据本发明的实施方案,所述烷氧基化反应开始前,需要对制备得到的起始剂进行纯化,保留重均分子量在1000~2000g/mol、2000~3000g/mol、3000~5000g/mol、5000~7000g/mol的起始剂。

[0068]

根据本发明的实施方案,所述烷氧基化反应开始前,需要置换出反应装置内的氧

气,例如向反应装置内通入氮气置换出装置内的氧气。

[0069]

根据本发明的实施方案,所述烷氧基化反应在所述不含活泼氢的极性溶剂中进行。其中,所述不含活泼氢的极性溶剂可以为二甲基亚砜、丙酮、二甲基甲酰胺、二甲基乙酰胺和乙醚等中的一种、两种或更多种。所述起始剂能够与不含活波氢的极性溶剂混合成均相溶液。

[0070]

根据本发明的实施方案,所述起始剂与不含活泼氢的极性溶剂的质量比为(60-95):(5-40),例如为(70-90):(10-30),示例性为90:10。

[0071]

根据本发明的实施方案,所述起始剂与环氧化合物的摩尔比为1:(10-40),例如1:(13-35),示例性为1:15、1:20、1:30。

[0072]

根据本发明的实施方案,所述烷氧基化反应采用梯次升温活化,在起始剂中活性氢的位置上接入环氧化合物(例如eo(环氧乙烷)/po(环氧丙烷))开环聚合链段。所述烷氧基化反应的温度为100~200℃,例如120~170℃,又如130~160℃。

[0073]

根据本发明的实施方案,所述方法还包括中和过程:采用中和剂,对烷氧基化反应得到的产物进行中和,调整ph在5~7之间。其中,所述中和剂为有机酸,例如醋酸或乳酸等。

[0074]

根据本发明的实施方案,所述方法还包括对中和后的产物进行切片和/或造粒的过程。

[0075]

本发明还提供由上述方法制备得到的阴非离子梳状聚合物。

[0076]

本发明还提供上述阴非离子梳状聚合物在建筑领域中的应用。例如,所述阴非离子梳状聚合物可以用于混凝土添加剂(优选为混凝土减水剂)中。

[0077]

本发明还提供一种混凝土减水剂,所述混凝土减水剂含有上述阴非离子梳状聚合物。

[0078]

本发明的有益效果:

[0079]

本发明可制备得到高固含量的产品,通过选择不同的反应单体、控制聚合物的生产过程、应用范围广泛的一系列产品。

[0080]

其优势在于:

[0081]

1.可由起始剂制备得到高固含量的产量,该产品在不吸潮的情况下,有效固含量可接近100%。有效节约运输的费用:一般聚合物采用溶剂相聚合,最终产物可以通过脱溶剂相干燥,但该方法能耗较高,在脱除中会产生溶剂脱除的费用,同时也不环保。

[0082]

本发明最终产品为固体片剂或颗粒(或者可根据用户的需求做粉化处理),可有效节省包装盒运输的费用(普通的聚合物为溶剂相聚合,一般销售产品为溶液,溶液的包装需要用到桶装),而本发明产品的形态为片状、颗粒状或者粉状,可采用塑料编织袋,包装成本上要比桶装低不少。

[0083]

2.聚合物上含有磺酸基、磷酸基或硝基等阴离子基团,可使聚合物的侧链分布相对更加均匀,获得更好的空间位阻作用。

[0084]

3.本发明聚合物的制备可通过调节起始剂的单体选择而获得不同性质结构的聚合物,比如可以方便地在起始剂中引入苯环、磺酸基等。而起始剂的量相对较小,可以通过不同的聚合方式(如自由基聚合、羟醛缩合、酯化缩合等)进行合成,获得所需要性能的聚合物结构。

[0085]

4.该聚合物产品能够用于建筑领域,其官能团结构的均匀性有利于对分散体的分

散保持性能的提升。同时其吸附官能团中含有的是位阻较大的磺酸基、磷酸基、硝基,对水泥的水化影响会相对较小(而现在使用的聚羧酸减水剂的吸附基团为羧基,羧基有很强的缓凝作用,其在有效分散水泥的同时也会带来比较明显的缓凝作用。同时,现在使用的聚羧酸减水剂采用均相自由基聚合,聚醚单体和丙烯酸等常用单体的聚合活性存在较大差异,其最终聚合物分子中的官能团分布随机性很大,很难做到均匀)。该聚合物作为水泥减水剂时,能够提升水泥净浆流动性,降低初凝和终凝的时间。

附图说明

[0086]

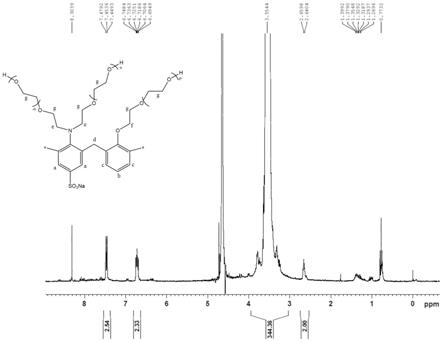

图1为实施例1制备得到的阴非离子梳状聚合物的核磁氢谱。

具体实施方式

[0087]

下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

[0088]

除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

[0089]

该起始剂的制备可以由第一单体(三聚氰胺、尿素、苯酚、水杨酸、苯磺酸或苯甲酸)和第二单体(胺基磺酸、对胺基苯磺酸、或4-胺基萘-1-磺酸),在水溶液中与醛类化合物(甲醛)加热缩合而成。

[0090]

实施例1

[0091]

步骤1-起始剂(胺基磺酸缩醛水溶性树脂)的制备:

[0092]

本实施例采用初始质量分数为10~40%的对氨基苯磺酸和2~25%苯酚,加水配制成25~50%质量含量的水溶液,加热到50~100℃,加入硫酸调整体系的ph在3<ph<5范围内,向体系中缓慢滴加质量分数为8~45%甲醛溶液进行缩聚反应,滴加时间控制在1~3h。滴加完成后向体系加入氢氧化钠,调整体系ph值至8~9,继续保持温度在50~100℃,向体系内加入质量分数为1~5%的尿素水溶液进行碱性缩合,碱性缩合时间2~7h。碱性缩合完成后,向体系中加入氢氧化钠调整ph值至10~12,控制温度80~100℃重排。其所得聚合物为重均分子量在400~40000g/mol范围的混合物。

[0093]

步骤2-起始剂的纯化和烷氧基化

[0094]

将步骤1所获得的起始剂进行除杂纯化分离,保留重均分子量:将步骤1所获得的起始剂进行除杂纯化分离,保留重均分子量:1000~2000g/mol,2000~3000g/mol,3000~5000g/mol,5000~7000g/mol的部分。

[0095]

称取各不同分子量区间的起始剂,加入质量分数为起始剂质量0.01%~0.3%的氢氧化钾,脱水干燥,控制起始剂的水分含量小于500ppm后,将除杂纯化分离的起始剂和溶剂丙酮按照90:10的质量比一起投入到烷氧基化反应釜中,氮气置换除氧后,将溶液加热至120~170℃,而后通入环氧乙烷进行加成反应,按照起始剂:环氧乙烷=1:15的摩尔比进行反应。加成反应完成后,控制所加成eo量,所得聚合物的重均分子量分别为:20000~40000g/mol,30000~50000g/mol,50000~80000g/mol,80000~120000g/mol。得聚合物残留溶剂含量<1%,可通过固体切片或者造粒的方式制造成阴非离子梳状聚合物产品,其具

有如式a所示的结构。

[0096][0097]

如图1所示的核磁氢谱(d2o),证明式a结构的聚合物制备成功。

[0098]

将不同重均分子量的起始剂制备的阴非离子梳状聚合物产品与聚羧酸系减水剂2以及起始剂粉末1作为参照,按照gb/t8076-2008使用标准水泥进行平行对比,相同掺量(折固同掺)下测试结果如表1。

[0099]

表1

[0100][0101][0102]

从浆体的状态观察,由本实施例方法制备的阴非离子聚合物作为减水剂时,其对水泥颗粒的包裹性更优,在高流态下,泌水泌浆相对于普通聚羧酸减水剂有明显的改善作

用。

[0103]

实施例2

[0104]

步骤1-起始剂(胺基磺酸缩醛水溶性树脂)的制备:采用实施例1中制备得到的起始剂。

[0105]

步骤2-起始剂的纯化和烷氧基化

[0106]

将步骤1所获得的起始剂进行除杂纯化分离,保留重均分子量:1000~2000g/mol,2000~3000g/mol,3000~5000g/mol,5000~7000g/mol的部分。

[0107]

称取各不同分子量区间的起始剂,加入质量分数为起始剂质量0.01%~0.3%的氢氧化钾,脱水干燥,控制起始剂的水分含量小于500ppm后,将除杂纯化分离的起始剂和溶剂二甲基亚砜按照90:10的质量比一起投入到烷氧基化反应釜中,氮气置换除氧后,将溶液加热至120~170℃,而后通入环氧乙烷进行加成反应,按照起始剂:环氧乙烷=1:15的摩尔比进行反应。加成反应完成后,控制所加成eo量,所得聚合物的重均分子量分别为:20000~40000g/mol,30000~50000g/mol,50000~80000g/mol,80000~120000g/mol。得聚合物残留溶剂含量<1%,可通过固体切片或者造粒的方式制造成阴非离子梳状聚合物产品。

[0108]

将不同重均分子量的起始剂制备的阴非离子梳状聚合物产品与聚羧酸系减水剂2以及起始剂粉末1作为参照,按照gb/t8076-2008使用标准水泥进行平行对比,相同掺量(折固同掺)下测试结果如表2。

[0109]

表1

[0110][0111]

从浆体的状态观察,二甲基亚砜作为溶剂与丙酮作为溶剂在性能上差异不大。

[0112]

实施例3

[0113]

步骤1-起始剂(胺基磺酸缩醛水溶性树脂)的制备:采用实施例1中制备的起始剂。

[0114]

步骤2-起始剂的纯化和烷氧基化

[0115]

将步骤1所获得的起始剂进行除杂纯化分离,保留重均分子量:1000~2000g/mol,2000~3000g/mol,3000~5000g/mol,5000~7000g/mol的部分。

[0116]

称取各不同分子量区间的起始剂,加入质量分数为起始剂质量0.01%~0.3%的氢氧化钾,脱水干燥,控制起始剂的水分含量小于500ppm后,将除杂纯化分离的起始剂和溶剂二甲基亚砜按照90:10的质量比一起投入到烷氧基化反应釜中,氮气置换除氧后,将溶液

加热至120~170℃,而后通入环氧乙烷进行加成反应,按照起始剂:环氧乙烷=1:30的摩尔比例进行反应。加成反应完成后,控制所加成eo量,所得聚合物的重均分子量分别为:20000~40000g/mol,30000~50000g/mol,50000~80000g/mol,80000~120000g/mol。得聚合物残留溶剂含量<1%,可通过固体切片或者造粒的方式制造成阴非离子梳状聚合物产品。

[0117]

将不同重均分子量的起始剂制备的阴非离子梳状聚合物产品与聚羧酸系减水剂2以及起始剂粉末1作为参照,按照gb/t8076-2008使用标准水泥进行平行对比,相同掺量(折固同掺)下测试结果如表3。

[0118]

表3

[0119][0120]

从浆体的状态观察,增加eo的加成量,终凝时间相对实施例2缩短。

[0121]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1