一种(R)-3-羟基吡咯烷的合成方法与流程

一种(r)

‑3‑

羟基吡咯烷的合成方法

技术领域

1.本发明涉及有机合成技术领域,具体涉及一种(r)

‑3‑

羟基吡咯烷的合成方法。

背景技术:

2.(r)

‑3‑

羟基吡咯烷是合成帕尼培南和氢溴酸达非那新的重要中间体原料。(r)

‑3‑

羟基吡咯烷的合成通常有两种方法:一种方法是以l

‑

苹果酸为起始原料,先与苄胺缩合,还原,脱苄基等多步反应得到;另外一种方法是以l

‑

羟基脯氨酸脱羧得到。l

‑

苹果酸原料价格较贵,合成步骤较长,生产成本较高,l

‑

羟基脯氨酸较为廉价易得,合成步骤短。l

‑

羟基脯氨酸脱羧是大量制备(r)

‑3‑

羟基吡咯烷的的较为合理的方法。

3.l

‑

羟基脯氨酸脱羧制备(r)

‑3‑

羟基吡咯烷已有如下文献报道:美国专利us5096890a以环己醇为反应介质,以2

‑

环己烯

‑1‑

酮作催化剂,l

‑

羟基脯氨酸脱羧制备3

‑

羟基吡咯烷,收率为 51%。由于反应产物较杂,后续处理需成盐后用大量的乙酸乙酯与异丙醇进行重结晶才能得到高纯度产品,后处理比较复杂,工艺成本较高。

4.美国专利us20050222430a1以peg 400为反应介质,以2

‑

环己烯

‑1‑

酮为催化剂,l

‑

羟基脯氨酸的脱羧制备3

‑

羟基吡咯烷,收率为 72.5%。叶飞等人以peg400作为反应介质,以2

‑

环己烯

‑1‑

酮做催化剂, l

‑

羟基脯氨酸的脱羧制备3

‑

羟基吡咯烷,收率为76%(叶飞,李娜,丁建海,王亚丽.广州化工(j),2017,45(17): 23

‑

24)。

5.以上文献报道的l

‑

羟基脯氨酸脱羧制备3

‑

羟基吡咯烷的方法所使用的催化剂均为2

‑

环己烯

‑1‑

酮,它的价格较高,而且是一种高毒性化合物。同时报道中的反应介质peg400为一种与水互溶的亲水性高分子物质,回收处理比较困难,不利于工业化生产。

6.

技术实现要素:

7.本发明要解决的技术问题是:提供一种使用更廉价的安全无毒的脱羧催化剂、使用更容易回收的反应介质的(r)

‑3‑

羟基吡咯烷合成方法。

8.本发明解决上述技术问题的技术方案如下:一种(r)

‑3‑

羟基吡咯烷合成方法,包括如下步骤:l

‑

羟基脯胺酸在反应介质中,在脱羧催化剂的作用下,在80~160℃反应,反应完成后减压蒸馏除制得(r)

‑3‑

羟基吡咯烷;羧酸脱羧催化剂选自甲基异丁基或环己酮。

9.优选的,所述反应介质选自二甘醇、二甘醇单甲醚、二甘醇单乙醚或聚乙二醇。

10.优选的,所述反应介质的用量为l

‑

羟基脯胺酸质量的2~5倍;进一步的,所述反应介质的用量为l

‑

羟基脯胺酸质量的2.2~4倍。

11.优选的,所述羧酸脱羧催化剂的用量为l

‑

羟基脯胺酸质量的5~10%;进一步的,所述羧酸脱羧催化剂的用量为l

‑

羟基脯胺酸质量的6~8%。

12.优选的,所述反应温度为140~160℃;进一步的,所述反应温度为145~155℃。

13.优选的,所述反应的反应时间是0.1~24小时;进一步的,所述反应的反应时间是2~10小时;更进一步的,所述反应的反应时间是4~8小时。

14.优选的,所述反应还包括分水操作,所述分水在140~150℃内进行。

15.优选的,所述减压蒸馏的温度为60~70℃,压力为1000~2000pa。

16.本发明中化合物的中文命名与结构式有冲突的,以结构式为准;结构式有明显错误的除外。

17.本发明提供的(r)

‑3‑

羟基吡咯烷合成方法使用了廉价的安全无毒的脱羧催化剂,及更容易回收的反应介质,并取得了比现有技术更好的收率,适于工业化大规模生产。

附图说明

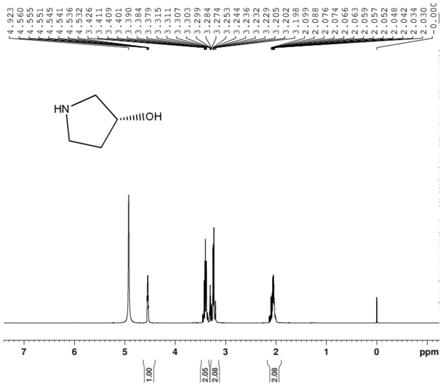

18.图1为本发明具体实施方式得到的(r)

‑3‑

羟基吡咯烷的氢谱图。

19.具体实施方式

20.以下结合实例说明本发明,但不限制本发明。在本领域内,技术人员对本发明所做的简单替换或改进均属于本发明所保护的技术方案内。

21.实施例1:在带分水器和回流冷凝管的2l四口烧瓶中加入二甘醇780g,甲基异丁基酮16.8g,搅拌下加入l

‑

脯氨酸280g,升温至140℃分水,继续升温至155℃;保温8小时至固体溶清,降温至内温约60℃接刺形柱减压蒸馏,得淡黄色液体即(r)

‑3‑

羟基吡咯烷157.8 g,纯度99.1%,旋光度[a]

d25

=

‑

6.2

o (c=3.5mg/ml,甲醇溶液),收率为84.9%。

[0022]

实施例2:在带分水器和回流冷凝管的2l四口烧瓶中二甘醇616g,环己酮16.8g,搅拌下加入l

‑

脯氨酸280g,升温至145℃分水,继续升温至155℃;保温6 小时后固体溶清,降温至内温约60℃接刺形柱减压蒸馏,得淡黄色液体即(r)

‑3‑

羟基吡咯烷152.5g,纯度99.3%,旋光度[a]

d25 =

ꢀ‑

6.4

o (c=3.5mg/ml,甲醇溶液),收率为82.1%。

[0023]

实施例3:在带分水器和回流冷凝管的2l四口烧瓶中二甘醇780g,甲基异丁基酮21.5g,搅拌下加入l

‑

脯氨酸280g,升温至140℃分水,继续升温至155℃;保温6 小时至固体溶清,降温至内温约60℃接刺形柱减压蒸馏,得淡黄色液体即(r)

‑3‑

羟基吡咯烷165.6g,纯度99.0%,旋光度[a]

d25 =

ꢀ‑

6.1

o (c=3.5mg/ml,甲醇溶液),收率为89.2%。

[0024]

实施例4:在带分水器和回流冷凝管的2l四口烧瓶中二甘醇8400g,环己酮21.5g,搅拌下加入l

‑

脯氨酸280g,升温至150℃分水,继续升温至155℃;保温6 小时后固体溶清,降温至内温约65℃接刺形柱减压蒸馏,得淡黄色液体即(r)

‑3‑

羟基吡咯烷155.6g,纯度99.3%,旋光度[a]

d25 =

ꢀ‑

6.4

o (c=3.5mg/ml,甲醇溶液),收率为83.8%。

[0025]

实施例5:在带分水器和回流冷凝管的2.5l四口烧瓶中二甘醇单甲醚920g,甲基异丁基酮21.5g,搅拌下加入l

‑

脯氨酸280g,升温至140℃分水,继续升温至155℃;保温6 小时后固体

溶清,降温至内温约70℃接刺形柱减压蒸馏,得淡黄色液体即(r)

‑3‑

羟基吡咯烷159.6g,纯度99.6%,旋光度[a]

d25

=

‑

6.5

o (c=3.5 mg/ml,甲醇溶液),收率为85.9%。

[0026]

实施例6:在带分水器和回流冷凝管的2l四口烧瓶中二甘醇780g,甲基异丁基酮28.0g,搅拌下加入l

‑

脯氨酸280g,升温至140℃分水,继续升温至155℃;保温6 小时后固体溶清,降温至内温约60℃接刺形柱减压蒸馏,得淡黄色液体即(r)

‑3‑

羟基吡咯烷165.8g,纯度99.4%,旋光度[a]

d25 =

‑

6.3

o ( c=3.5mg/ml,甲醇溶液),收率为89.3%。

[0027]

以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1