沉析纤维用间位芳纶树脂、沉析纤维、芳纶纸及合成方法与流程

1.本发明属于高分子材料领域领域,尤其涉及一种沉析纤维用间位芳纶树脂、沉析纤维、芳纶纸及合成方法。

背景技术:

2.间位芳纶绝缘纸主要由聚间苯二甲酰间苯二胺纤维制成。相较于天然纤维素纸,间位芳纶纸在热稳定性、力学性能和电气性能等方面具有更明显的优势,能够较大程度地提高电器的安全性及使用寿命,在高等级耐热绝缘领域具有不可替代的重要地位。随着电网高压、超特高压输变电技术的迅猛发展,对变压器的安全运行提出了更为苛刻的条件,对变压器用绝缘纸的性能和可靠性也提出了更高的要求。

3.间位芳纶绝缘纸主要是由芳纶短切纤维和芳纶沉析纤维按一定比例作为造纸原料,采用斜网或圆网抄造湿法成型,再经热压成型制得。沉析纤维在间位芳纶绝缘纸中作为粘结料,对于纸张的绝缘性能、热稳定性及机械强度起着关键性作用。但现有的沉析纤维绝缘性能、热稳定性及机械强度有待提高。

技术实现要素:

4.本发明所要解决的技术问题是,克服以上背景技术中提到的不足和缺陷,提供一种沉析纤维用间位芳纶树脂、沉析纤维、芳纶纸及合成方法,提高间位芳纶沉析纤维热稳定性、力学性能和电气性能,并提高生产效率。

5.为解决上述技术问题,本发明提出的技术方案为:

6.一种沉析纤维用间位芳纶树脂的合成方法,包括下述的步骤:

7.(1)在惰性气体保护下,将一部分间苯二甲酰氯分批加入到溶解有间苯二胺和1,1'

‑

联萘

‑

2,2'

‑

二胺的极性溶剂中,进行预缩聚;

8.(2)将剩余部分的间苯二甲酰氯分批加入到反应体系中,然后提高反应温度,进行缩聚;

9.(3)向反应体系中加入中和剂,得到反应产物;

10.(4)向反应产物中加入纳米级硅灰石,分散均匀,得到间位芳纶树脂。

11.进一步的,所述间苯二胺和1,1'

‑

联萘

‑

2,2'

‑

二胺的摩尔比为5~8:1~2。

12.进一步的,所述步骤(1)控制反应温度在30℃以下,反应1.5~2h。

13.进一步的,所述步骤(2)提高反应温度到45℃~55℃,反应时间1h~1.5h。

14.进一步的,所述步骤(3)反应至ph值6~7结束,反应时间1.5h~2h。

15.进一步的,所述纳米级硅灰石加入量为树脂的1wt%~2wt%。

16.进一步的,所述纳米级硅灰石先在反应溶剂中球磨分散1~2h,再超声分散后加入到反应体系中。

17.本发明还提供一种所述的合成方法得到的沉析纤维用间位芳纶树脂。

18.本发明还提供一种沉析纤维,其由所述的合成方法得到的间位芳纶树脂在加入沉

析剂后进行沉析,然后经洗涤、离心脱水得到。

19.本发明还提供一种芳纶纸,其由所述沉析纤维与芳纶短切纤维作为原料制备而成。

20.与现有技术相比,本发明的有益效果为:

21.(1)本发明采用低温溶液缩聚法,在芳纶刚性链体系中引入了第三单体1,1'

‑

联萘

‑

2,2'

‑

二胺,在基本不改变纤维原有优良性能的基础上,能够提高聚合反应过程中生成的高聚物溶解性,降低最终生成物体系的粘度,有利于提高聚合物树脂固含,在后续沉析纤维的制备环节中可以有效提高生产效率。

22.(2)为了进一步提高间位芳纶绝缘纸的性能,将纳米级硅灰石掺杂到沉析纤维中,纳米级硅灰石的加入增加电荷陷阱深度,更容易捕获载流子从而提高沉析纤维的击穿场强,提高了间位芳纶绝缘纸的绝缘性能。在沉析树脂中加入纳米级硅灰石能够提升间位芳纶绝缘纸的绝缘强度、热稳定性及机械强度,能够满足在高电场环境下长期安全稳定应用的需求。

23.(3)此外,本发明的制备工艺简单,对设备的要求低,工业化可行性高。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

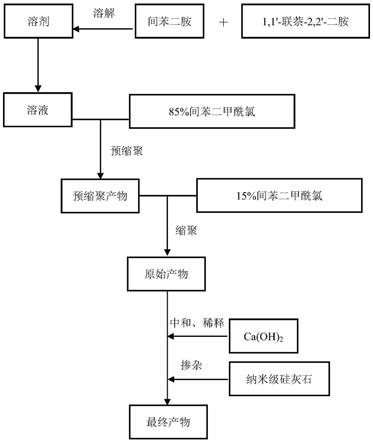

25.图1是本发明一个具体实施例的工艺流程图。

具体实施方式

26.为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明做更全面、细致地描述,但本发明的保护范围并不限于以下具体实施例。

27.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

28.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

29.本发明用间苯二甲酰氯与间苯二胺作为主要原料,1,1'

‑

联萘

‑

2,2'

‑

二胺做为第三单体,通过预缩聚、缩聚、中和和纳米级硅灰石掺杂的步骤来合成沉析纤维用间位芳纶树脂。如图1,本发明一个具体实施例的沉析纤维用间位芳纶树脂的合成方法,包括下述的步骤:

30.a.预缩聚:在干燥氮气保护的环境下,将间苯二胺在室温下溶解在极性溶剂中,间苯二胺的浓度为0.6~0.7mol/l,再加入一定量的1,1'

‑

联萘

‑

2,2'

‑

二胺搅拌至完全溶解,使其浓度为0.1~0.2mol/l,将溶液冷却至

‑

9℃~

‑

3℃。分批加入间苯二胺添加量75~90%的间苯二甲酰氯,控制反应温度在30℃以下,反应1.5~2h。由于1,1'

‑

联萘

‑

2,2'

‑

二胺活性不高,需要用较长反应时间,使预缩聚阶段充分进行。

31.加入的1,1'

‑

联萘

‑

2,2'

‑

二胺为第三单体,能够发生缩合反应成为主链的一部分。聚合物主链引入非共平面的第三单体1,1'

‑

联萘

‑

2,2'

‑

二胺,其刚性结构破坏间位芳纶分子规整性、对称性,提高聚合物的溶解性,降低生成物体系的粘度。此外,采用1,1'

‑

联萘

‑

2,2'

‑

二胺作为第三单体的共聚酰胺纤维强度、阻燃性、耐热性均有所提升。

32.b.缩聚:向a步骤的体系中分批加入剩余量的间苯二甲酰氯,快速搅拌(500r/min~800r/min),反应体系凝胶化,控制反应温度在45℃~55℃,反应时间1h~1.5h。

33.c.中和:向b步骤的体系中缓慢加入氢氧化钙粉末,反应至ph值6~7结束,反应时间1.5h~2h。

34.d.掺杂:将反应产物用反应溶剂稀释至一定浓度,加入纯树脂含量1%~2%纳米级硅灰石,高速搅拌分散均匀,得到最终产物。其中的纳米级硅灰石先在n,n

‑

二甲基乙酰胺(dmac)中球磨分散1~2h,再超声分散10min后加入到反应体系中。

35.实施例1

36.本实施例的沉析纤维用间位芳纶树脂的合成方法,包括下述步骤:

37.a.预缩聚:在干燥氮气保护的环境下,将间苯二胺在室温下溶解在n,n

‑

二甲基乙酰胺(dmac)中,使间苯二胺的浓度为0.6mol/l,搅拌至完全溶解后,再加入一定量的1,1'

‑

联萘

‑

2,2'

‑

二胺搅拌至完全溶解,使其浓度为0.1mol/l,将溶液冷却至

‑

9℃。分批加入间苯二胺添加量85%的间苯二甲酰氯,控制反应温度在30℃以下,反应1.5h;

38.b.缩聚:向a步骤的体系中分批加入间苯二胺添加量15%的间苯二甲酰氯,快速搅拌,反应体系凝胶化,控制反应温度在45℃~55℃,反应时间1h;

39.c.中和:向b步骤的体系中缓慢加入氢氧化钙粉末,反应至ph值7结束。

40.d.掺杂:将反应产物用n,n

‑

二甲基乙酰胺(dmac)稀释至一定浓度,加入纯树脂含量1%纳米硅灰石,高速搅拌分散均匀。

41.上述实施例加入第三单体1,1'

‑

联萘

‑

2,2'

‑

二胺的三元共聚物树脂粘度为:50℃下2

×

105cp~4

×

105cp。作为对比,未加入第三单体的间位芳纶树脂粘度为:50℃下3

×

105cp~6

×

105cp。其中粘度测定方法为:旋转粘度计测定(brookfield旋转粘度计)。

42.实施例2

43.本实施例的沉析纤维用间位芳纶树脂的合成方法,包括下述步骤:

44.a.预缩聚:在干燥氮气保护的环境下,将间苯二胺在室温下溶解在n,n

‑

二甲基乙酰胺(dmac)中,使间苯二胺的浓度为0.7mol/l,搅拌至完全溶解后,再加入一定量的1,1'

‑

联萘

‑

2,2'

‑

二胺搅拌至完全溶解,使其浓度为0.2mol/l,将溶液冷却至

‑

3℃。分批加入间苯二胺添加量85%的间苯二甲酰氯,控制反应温度在30℃以下,反应2h;

45.b.缩聚:向a步骤的体系中分批加入间苯二胺添加量15%的间苯二甲酰氯,快速搅拌,反应体系凝胶化,控制反应温度在45℃~55℃,反应时间1.5h;

46.c.中和:向b步骤的体系中缓慢加入氢氧化钙粉末,反应至ph值7结束。

47.d.掺杂:将反应产物用n,n

‑

二甲基乙酰胺(dmac)稀释至一定浓度,加入纯树脂含量2%纳米级硅灰石,高速搅拌分散均匀。

48.实施例3

49.本实施例的沉析纤维用间位芳纶树脂的合成方法,包括下述步骤:

50.a.预缩聚:在干燥氮气保护的环境下,将间苯二胺在室温下溶解在n,n

‑

二甲基乙

酰胺(dmac)中,使间苯二胺的浓度为0.65mol/l,搅拌至完全溶解后,再加入一定量的1,1'

‑

联萘

‑

2,2'

‑

二胺搅拌至完全溶解,使其浓度为0.15mol/l,将溶液冷却至

‑

6℃。分批加入间苯二胺添加量85%的间苯二甲酰氯,控制反应温度在30℃以下,反应2h;

51.b.缩聚:向a步骤的体系中分批加入间苯二胺添加量15%的间苯二甲酰氯,快速搅拌,反应体系凝胶化,控制反应温度在45℃~55℃,反应时间1.5h;

52.c.中和:向b步骤的体系中缓慢加入氢氧化钙粉末,反应至ph值7结束。

53.d.掺杂:将反应产物用n,n

‑

二甲基乙酰胺(dmac)稀释至一定浓度,加入纯树脂含量1.5%纳米级硅灰石,高速搅拌分散均匀。

54.将上述实施例制备的树脂加入dmac稀释后和一定比例的沉析剂输送到卧式沉析机中,在强剪切作用下凝固成超细超短纤维,然后通过洗浆设备除去残留溶剂及金属盐,最后离心脱水后制得沉析纤维。

55.将芳纶短切纤维和制备的芳纶沉析纤维按1:1.5质量比作为造纸原料,采用斜网或圆网抄造湿法成型,再经热压成型制得原纸,然后压光处理制成成品纸。将三种实施例的成品纸与普通芳纶纸进行性能对比,性能检测结果如表1所示。

56.表1成品纸的性能检测结果

[0057][0058]

芳纶纸的抗张强度主要靠芳纶纤维间的物理结合。在经过高温高压作用下,芳纶沉析纤维发生熔融和形变,由于芳纶沉析纤维中掺杂了纳米硅灰石填料,与短切纤维粘结后能形成更好的榫卯结构,有利于提高拉伸强度。800℃残留率和氧指数体现聚合物的热稳定性。由于耐热的刚性链(第三单体)和纳米硅灰石填料的引入,本发明聚合物的热稳定性有明显提升。

[0059]

上述只是本发明的较佳实施例,并非对本发明作任何形式上的限制。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1