含有乙二醇二甲醚、异丙醇和甲苯的混合液的处理方法与流程

1.本发明涉及含有乙二醇二甲醚、异丙醇和甲苯的混合液的处理方法。

背景技术:

2.乙二醇二甲醚主要用于聚合物化学、电化学、硼化学工艺领域,还用作树脂、硝化纤维素等的溶剂以及医药抽提剂、有机合成中间体。生物制药行业产生的乙二醇二甲醚

‑

异丙醇

‑

甲苯废液中,甲苯和异丙醇共沸,乙二醇二甲醚和异丙醇沸点相差又很近,故采用普通精馏无法分开。

技术实现要素:

3.本发明的主要目的在于提供一种能够处理乙二醇二甲醚、异丙醇和甲苯的混合液的方法。

4.为了实现上述目的,本发明提供一种含有乙二醇二甲醚、异丙醇和甲苯的混合液的处理方法,包括以下步骤:

5.将所述的混合液同乙二醇在第一精馏塔中进行萃取精馏,于塔顶得到含有异丙醇和甲苯的第一物料,于塔釜得到含有乙二醇二甲醚和乙二醇的第二物料,

6.第一物料同乙二醇在第二精馏塔中进行萃取精馏,于塔顶得到甲苯产品,于塔釜得到含有异丙醇和乙二醇的第三物料,

7.第二物料在第三精馏塔中进行精馏,于塔顶得到乙二醇二甲醚产品,

8.第三物料在第四精馏塔中进行精馏,于塔顶得到异丙醇产品。

9.在一些实施例中,第三精馏塔的塔釜得到含有乙二醇的第四物料,第四精馏塔的塔釜得到含有乙二醇的第五物料,第四物料和第五物料回流至第一精馏塔中进行所述的萃取精馏。

10.在一些实施例中,第一精馏塔的操作条件为:20

‑

101kpa,塔顶温度30

‑

95℃,塔釜温度100

‑

160℃,回流比0.2

‑

1.5。

11.在一些实施例中,第一精馏塔的操作条件为:101kpa,塔顶温度88.23℃,塔釜温度153.49℃,回流比0.5。

12.在一些实施例中,第二精馏塔的操作条件为:20

‑

101kpa,塔顶温度40

‑

95℃,塔釜温度80

‑

140℃,回流比0.2

‑

1.5。

13.在一些实施例中,第二精馏塔的操作条件为:101kpa,塔顶温度87.52℃,塔釜温度122.34℃,回流比0.5。

14.在一些实施例中,第三精馏塔的操作条件为:5

‑

101kpa,塔顶温度10

‑

50℃,塔釜温度100

‑

150℃,回流比1

‑

5。

15.在一些实施例中,第三精馏塔的操作条件为:101kpa,塔顶温度26.5℃,塔釜温度132.38℃,回流比3。

16.在一些实施例中,第四精馏塔的操作条件为:5

‑

101kpa,塔顶温度20

‑

85℃,塔釜温

度100

‑

200℃,回流比0.5

‑

3。

17.在一些实施例中,第四精馏塔的操作条件为:101kpa,塔顶温度81.96℃,塔釜温度197.09℃,回流比1。

18.本发明的处理方法能够从乙二醇二甲醚、异丙醇和甲苯的混合液中分别分离出乙二醇二甲醚、异丙醇和甲苯,萃取精馏的乙二醇在整个系统中循环可回收,能够被用于处理各种聚合物化学、电化学、硼化学工艺领域中含有相关成分废水。

附图说明

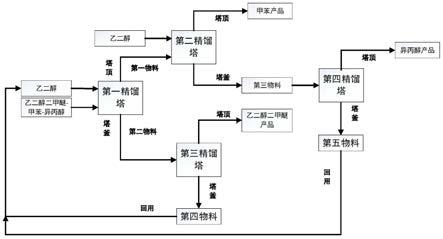

19.图1为乙二醇二甲醚、异丙醇和甲苯的混合液的处理流程示意图。

具体实施方式

20.本实施例中的精馏塔不仅包括塔本体,还可包括为了实现精馏而为精馏塔本体配置的相关泵、管线、阀门、控制系统等相关配套设备、仪表系统。

21.本实施例中的各个物料的输送可采用管线、泵、阀门、控制系统进行流量控制,物料的温度可以通过各种加热器、换热器等设备进行调节。

22.本实施例中的含量除非特别标注,均为重量百分比含量。

23.本发明对含有乙二醇二甲醚、异丙醇和甲苯的混合液的处理方法,包括以下步骤:

24.将所述的混合液同乙二醇在第一精馏塔中进行萃取精馏,于塔顶得到含有异丙醇和甲苯的第一物料,于塔釜得到含有乙二醇二甲醚和乙二醇的第二物料,

25.第一物料同乙二醇在第二精馏塔中进行萃取精馏,于塔顶得到甲苯产品,于塔釜得到含有异丙醇和乙二醇的第三物料,

26.第二物料在第三精馏塔中进行精馏,于塔顶得到乙二醇二甲醚产品,

27.第三物料在第四精馏塔中进行精馏,于塔顶得到异丙醇产品。

28.下面结合附图与实施例对本发明作进一步说明。

29.本实施例的混合液中含有65%的乙二醇二甲醚、5%的异丙醇以及30%的甲苯,上述混合液同乙二醇进入第一精馏塔进行萃取精馏,混合液的进料流量为1000kg/h,乙二醇的进料流量为3000kg/h,以对于各组分进行初步分离,第一精馏塔的操作条件为:常压,塔顶温度88.23℃,塔釜温度153.49℃,塔顶出料为含有85.22%的甲苯,14.12%的异丙醇以及0.66%的乙二醇的第一物料,流量为352kg/h,塔釜出料为含有82.18%乙二醇和17.82%乙二醇二甲醚的第二物料,流量为3648kg/h。

30.针对第一物料和第二物料分别进行以下处理:

31.第一物料与乙二醇一同进入第二精馏塔中进行萃取精馏,第一物料的进料流量为352kg/h,乙二醇的进料流量为1000kg/h,第二精馏塔的操作条件为:常压,塔顶温度87.52℃,塔釜温度122.34℃,回流比0.5,塔顶出料为含有99.65%甲苯和0.35%乙二醇的甲苯产品,流量为301kg/h,塔釜出料为含有95.27%乙二醇和4.73%异丙醇的第三物料,流量为1051kg/h。

32.第二物料进入第三精馏塔中进行精馏,第二物料的进料流量为3648kg/h,第三精馏塔的操作条件为:常压,塔顶温度26.5℃,塔釜温度132.38℃,回流比3,塔顶出料为含有99.95%乙二醇二甲醚和0.05%异丙醇的乙二醇二甲醚产品,流量为650kg/h,塔釜出料含

有99.989%乙二醇和0.011%乙二醇二甲醚的第四物料,流量为2998kg/h。

33.第三物料进入第四精馏塔中进行精馏,第三物料的进料流量为1051kg/h,第四精馏塔的操作条件为:常压,塔顶温度81.96℃,塔釜温度197.09℃,回流比1,塔顶出料为含有99.91%异丙醇和0.09%甲苯的异丙醇产品,流量为49.7kg/h,塔釜出料含有99.997%的乙二醇和0.003%异丙醇的第五物料,流量为1001.3kg/h。

34.第四物料和第五物料均可直接回流至第一精馏塔中,其中的高纯度乙二醇可被用作萃取剂进行萃取精馏,乙二醇在这个过程中得到了回收和循环使用。

35.本发明中的实施例仅用于对本发明进行说明,并不构成对权利要求范围的限制,本领域内技术人员可以想到的其他实质上等同的替代,均在本发明保护范围内。

技术特征:

1.一种含有乙二醇二甲醚、异丙醇和甲苯的混合液的处理方法,其特征在于包括以下步骤:将所述的混合液同乙二醇在第一精馏塔中进行萃取精馏,于塔顶得到含有异丙醇和甲苯的第一物料,于塔釜得到含有乙二醇二甲醚和乙二醇的第二物料,第一物料同乙二醇在第二精馏塔中进行萃取精馏,于塔顶得到甲苯产品,于塔釜得到含有异丙醇和乙二醇的第三物料,第二物料在第三精馏塔中进行精馏,于塔顶得到乙二醇二甲醚产品,第三物料在第四精馏塔中进行精馏,于塔顶得到异丙醇产品。2.如权利要求1所述的处理方法,其特征在于第三精馏塔的塔釜得到含有乙二醇的第四物料,第四精馏塔的塔釜得到含有乙二醇的第五物料,第四物料和第五物料回流至第一精馏塔中进行所述的萃取精馏。3.如权利要求1所述的处理方法,其特征在于第一精馏塔的操作条件为:20

‑

101kpa,塔顶温度30

‑

95℃,塔釜温度100

‑

160℃,回流比0.2

‑

1.5。4.如权利要求3所述的处理方法,其特征在于第一精馏塔的操作条件为:101kpa,塔顶温度88.23℃,塔釜温度153.49℃,回流比0.5。5.如权利要求1所述的处理方法,其特征在于第二精馏塔的操作条件为:20

‑

101kpa,塔顶温度40

‑

95℃,塔釜温度80

‑

140℃,回流比0.2

‑

1.5。6.如权利要求6所述的处理方法,其特征在于第二精馏塔的操作条件为:101kpa,塔顶温度87.52℃,塔釜温度122.34℃,回流比0.5。7.如权利要求1所述的处理方法,其特征在于第三精馏塔的操作条件为:5

‑

101kpa,塔顶温度10

‑

50℃,塔釜温度100

‑

150℃,回流比1

‑

5。8.如权利要求7所述的处理方法,其特征在于第三精馏塔的操作条件为:101kpa,塔顶温度26.5℃,塔釜温度132.38℃,回流比3。9.如权利要求1所述的处理方法,其特征在于第四精馏塔的操作条件为:5

‑

101kpa,塔顶温度20

‑

85℃,塔釜温度100

‑

200℃,回流比0.5

‑

3。10.如权利要求9所述的处理方法,其特征在于第四精馏塔的操作条件为:101kpa,塔顶温度81.96℃,塔釜温度197.09℃,回流比1。

技术总结

本发明涉及一种含有乙二醇二甲醚、异丙醇和甲苯的混合液的处理方法,包括以下步骤:将所述的混合液同乙二醇进行萃取精馏,于塔顶得到含有异丙醇和甲苯的第一物料,于塔釜得到含有乙二醇二甲醚和乙二醇的第二物料,第一物料同乙二醇进行萃取精馏,于塔顶得到甲苯产品,于塔釜得到含有异丙醇和乙二醇的第三物料,第三物料经过精馏,于塔顶得到异丙醇产品,第二物料经过精馏,于塔顶得到乙二醇二甲醚产品。本发明的处理方法能够从乙二醇二甲醚、异丙醇和甲苯的混合液中分别分离出乙二醇二甲醚、异丙醇和甲苯,萃取精馏的乙二醇在整个系统中循环可回收,能够被用于处理各种聚合物化学、电化学、硼化学工艺领域中含有相关成分废水。化学、硼化学工艺领域中含有相关成分废水。化学、硼化学工艺领域中含有相关成分废水。

技术研发人员:许兆华 章乐琦 邵峰 王帅

受保护的技术使用者:索闻特环保科技(上海)有限公司

技术研发日:2021.06.24

技术公布日:2021/9/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1