一种耐热老化可降解脂肪族聚酯的制备方法与流程

1.本发明涉及聚合物制备领域,尤其涉及一种耐热老化可降解脂肪族聚酯的制备方法。

背景技术:

2.可降解脂肪族聚酯,例如聚乙醇酸、聚乳酸、聚乙醇酸-乳酸共聚物等,可被土壤、江河或大海等自然界中存在的微生物或酶分解,因此,其作为对环境负荷小的生物降解性高分子材料而备受关注。可降解脂肪族聚酯可以通过例如乙醇酸、乳酸等的α-羟基羧酸的脱水缩聚来合成,但直接脱水缩聚得到的聚合物的分子量较低,熔体加工强度较差,而为了能高效地合成具有较高分子量的聚合物,可先合成α-羟基羧酸的二分子间环酯,再将该环酯进行开环聚合,例如,可将乙醇酸的二分子间环酯的乙交酯进行开环聚合来制备高分子量聚乙醇酸,或者将乳酸的二分子间环酯的丙交酯进行开环聚合来制备高分子量聚乳酸等。然而,在环酯的开环聚合过程中,未反应的环酯单体会不可避免地残留在最终生成的聚酯产品中,这些残留的单体在后续的聚酯熔融成型加工过程中,在高温的影响下,会诱发聚合物发生诸如热降解等副反应,这会严重影响最终材料的性能(例如力学强度、耐老化性等)。另外,现有的用于制备例如聚乙醇酸等脂肪族聚酯的反应型挤出设备(例如,反应型双螺杆挤出机)在实际应用时,通常需要使乙交酯在较高的反应温度下(例如220-240℃)进行聚合反应,以获得具有较高分子量的产物。但较高的反应温度不仅意味着高能耗,而且还容易导致生成的聚乙醇酸发生较大程度或严重的热降解,不利于最终产物的分子量提高,还会造成最终产物的分子量分布变宽,这对材料的力学性能、耐老化性等会造成不利影响,不仅增加了材料使用周期的不确定性,也大大限制了材料的应用范围和使用寿命。

3.因此,本领域迫切需要提供一种有效减少环酯单体残留且可避免高温聚合的可降解脂肪族聚酯的制备方法。

技术实现要素:

4.本发明旨在提供可降解脂肪族聚酯的制备方法。

5.本发明提供一种耐热老化可降解脂肪族聚酯的制备方法,所述方法包括步骤:

6.(1)使环酯单体的熔融物料在静态混合器中进行预聚合,得到羟基羧酸预聚物;

7.(2)使羟基羧酸预聚物通过增粘设备进行终聚合,经造粒得到粒状化聚羟基羧酸;和

8.(3)使粒状化聚羟基羧酸经负压加热处理得到耐热老化可降解脂肪族聚酯。

9.在另一实施方式中,步骤(1)中所述环酯单体的熔融物料含有反应助剂,所述反应助剂包括催化剂、多元醇和脱水剂。

10.在另一实施方式中,以环酯单体的质量计,催化剂的用量为其0.001-1wt%,多元醇的用量为其0.01-0.1wt%,脱水剂的用量为其0.1-2wt%。

11.在另一实施方式中,所述催化剂选自锡类化合物、锑类化合物或锌类化合物中的

至少一种;所述脱水剂选自碳化二亚胺、聚碳化二亚胺或基于碳化二亚胺的化合物中的至少一种。

12.在另一实施方式中,所述多元醇选自1,4-丁二醇、丙三醇、季戊四醇、木糖醇、山梨醇、1,6-己二醇、二缩三乙二醇和一缩二丙二醇中的至少一种。

13.在另一实施方式中,步骤(1)使用的静态混合器采用至少2段梯度升温方式,第一段温度范围在120-180℃之间,最后一段温度范围在180-200℃之间。

14.在另一实施方式中,所述静态混合器的第二段比第一段的温度提高10-80℃之间;最后一段比前一相邻段的温度提高0-20℃之间。

15.在另一实施方式中,步骤(2)中所述增粘设备在绝对压力≤500pa,温度为220-250℃下进行脱挥。

16.在另一实施方式中,步骤(2)中得到的粒状化的聚羟基羧酸的粒径≤10mm。

17.在另一实施方式中,步骤(3)中所述负压加热处理条件为绝对压力≤1kpa,温度为100-220℃。

18.据此,本发明提供了一种有效减少环酯单体残留且可避免高温聚合的可降解脂肪族聚酯的制备方法。

具体实施方式

19.发明人经过广泛而深入的研究,使聚合反应在静态混合器中进行,最大限度地降低氧气和水分对聚合反应的影响,并能够使聚合反应中分子链保持更长时间的稳定增长;通过将催化剂与多元醇、脱水剂相复配形成的反应助剂降低环酯单体开环聚合反应的活化能,使反应体系在较低的温度下即可发生环酯的开环聚合反应以生成高分子量且分子量分布相对窄的聚羟基羧酸,并有利于降低聚羟基羧酸产品中残留环酯单体的含量;最后通过增粘设备终聚合制得的聚羟基羧酸粒状化后进行负压加热处理,负压作用下及时从产品颗粒中脱除残留环酯单体,可进一步降低聚羟基羧酸产品中残留环酯单体的含量。在此基础上,完成了本发明。

20.定义

21.本发明中“增粘设备”起脱挥作用,可促使羟基羧酸预聚物的进一步聚合,及时将生成的小分子脱除体系,以使聚合物的分子量得到进一步提升,对应地聚合物粘度也会进一步增大;本发明中的“增粘设备”可以是,例如但不限于,仅设有脱挥段的双螺杆挤出机。

22.如本发明所用,“环酯单体”是指α-羟基羧酸的二分子间环酯或内酯,例如但不限于,乙醇酸的二分子间环酯的乙交酯、乳酸的二分子间环酯的丙交酯、β-丁内酯、δ-戊内酯、ε-己内酯等中的一种或两种以上的混合。

23.如本发明所用,“羟基羧酸”是指α-羟基羧酸,例如但不限于,乙醇酸、乳酸、α-羟基丁酸、α-羟基戊酸、α-羟基己酸等。

24.如本发明所用,“聚羟基羧酸”是指环酯和/或内酯单体进行开环聚合而制备得到的聚合物,例如但不限于,聚乙醇酸、聚乳酸、聚乙醇酸-乳酸共聚物、聚ε-己内酯、聚乙醇酸-ε-己内酯共聚物等。

25.制备方法

26.本发明提供一种耐热老化可降解脂肪族聚酯的制备方法,包括步骤:

190℃,第五段温度设定为190-200℃。

44.在本发明的一种实施方式中,在工作状态下,物料在静态混合器中的总时长一般不要超过150分钟,例如但不限于,60-90分钟。

45.上述第二步得到的羟基羧酸预聚物的重均分子量为约5-15万。

46.在上述第三步中,所述增粘设备可以为,例如,仅设有脱挥段的双螺杆挤出机,所述终聚合的条件为绝对压力≤500pa,温度为220-250℃下进行脱挥,以脱除残留的环酯单体,使残留的环酯单体的含量减少至0.3-1wt%(以残留在终聚合所得聚合物中的乙交酯的质量除以终聚合所得聚合物质量计算所得)。

47.在此需要说明的是,本发明中增粘设备起脱挥作用,可促使羟基羧酸预聚物的进一步聚合,及时将生成的小分子脱除体系,以使聚合物的分子量得到进一步提升。

48.上述第三步中可以使用本领域常规方法进行造粒,例如但不限于,常规的挤出造粒、水下切粒等。

49.在本发明的一种实施方式中,上述第三步中所述粒状化聚羟基羧酸的粒径≤10mm。

50.在本发明的一种实施方式中,上述第三步中所述粒状化聚羟基羧酸在可抽真空的压力容器(例如但不限于,可抽真空的压力罐等)中进行负压加热处理,所述负压加热的条件为:控制绝对压力≤1kpa,温度为100-220℃。

51.通过本发明方法制得的耐热老化可降解脂肪族聚酯的分子量分布指数为不超过约1.6,例如但不限于,约1.2-1.5。

52.通过本发明方法制得的耐热老化可降解脂肪族聚酯产品,以产品的总质量计,其中残留的环酯单体的含量不大于0.1wt%。

53.为使本领域技术人员可了解本发明的特点及效果,以下谨就说明书及权利要求书中提及的术语及用语进行一般性的说明及定义。除非另有指明,否则文中使用的所有技术及科学上的字词,均为本领域技术人员对于本发明所了解的通常意义,当有冲突情形时,应以本说明书的定义为准。

54.本文描述和公开的理论或机制,无论是对或错,均不应以任何方式限制本发明的范围,即本发明内容可以在不为任何特定的理论或机制所限制的情况下实施。

55.在本文中,所有以数值范围或百分比范围形式界定的特征,如数值、数量、含量与浓度仅是为了简洁及方便。据此,数值范围或百分比范围的描述应视为已涵盖且具体公开所有可能的次级范围及范围内的个别数值(包括整数与分数)。

56.在本文中,采用术语“约”来修饰数值时,表示该数值

±

5%以内测量的误差容限。

57.本发明提到的上述特征,或实施例提到的特征可以任意组合。本案说明书所揭示的所有特征可与任何组合物形式并用,只要这些特征的组合不存在矛盾,所有可能的组合都应当认为是本说明书记载的范围。说明书中所揭示的各个特征,可以任何可提供相同、均等或相似目的的替代性特征取代。因此除有特别说明,所揭示的特征仅为均等或相似特征的一般性例子。

58.本发明的主要优点在于:

59.1、本发明将熔融混合釜与静态混合器相耦合,先通过熔融混合釜将环酯(例如乙交酯)和反应助剂充分混合均匀以获得预混料,再将其导入至静态混合器中进行预聚合,创

造性地利用高效混合对预混料起到低剪切高分散的作用,有利于防止并消除物料内局部区域的热量积累,并能有效防止物料内因受热不均而导致局部区域温度过高并引发热降解等副反应的发生,从而保证环酯(例如乙交酯)能够进行良好的预聚合反应,获得具有一定分子量的羟基羧酸预聚物(例如乙醇酸预聚物),再将羟基羧酸预聚物(例如乙醇酸预聚物)导入至增粘设备(例如,仅设有脱挥段的双螺杆挤出机)中进行终聚合,可有效缩短物料在增粘设备中受高剪切作用的时间,不仅有利于抑制热降解等副反应的发生,还有利于抑制酯交换反应的发生,从而减少体系中低聚物和/或低分子链物质的含量,制得的聚羟基羧酸(例如聚乙醇酸)不仅分子量可得到显著提升,而且分子量分布指数相对较小,分子量分布更加均匀。

60.2、本发明将熔融的环酯(例如乙交酯)的流体态预混料导入至静态混合器中,利用交叉流动的方式以强化环酯(例如乙交酯)和反应助剂之间的混合效果,使得反应助剂能够更加均匀地分散在反应体系中,同时利用梯度升温的方式,先在相对低的温度下和相对短的时间内较为温和地引发环酯(例如乙交酯)的开环聚合反应,随后适当地升高温度并适当地延长时间,以在反应体系中形成较为稳定的且具有反应活性的羟基羧酸分子链(例如乙醇酸分子链),再于相对高的温度下和相对长的时间内促使羟基羧酸分子链(例如乙醇酸分子链)的进一步增长,以获得具有一定分子量的羟基羧酸预聚物(例如乙醇酸预聚物),上述静态混合器的梯度升温过程有利于抑制反应体系粘度的急剧变化,可有效避免由于反应体系局部粘度的急剧变化而造成热量过量积累以致结焦结渣现象的发生。

61.3、本发明在反应助剂方面,将催化剂与多元醇、脱水剂相复配,其中多元醇的引入,有利于降低环酯(例如乙交酯)开环聚合反应的活化能,使得反应体系在较低的温度下(相比于通常情况下乙交酯需在220-230℃下进行开环聚合而言)即可发生环酯(例如乙交酯)的开环聚合反应以生成高分子量且分子量分布窄的聚羟基羧酸(例如聚乙醇酸),有利于提高单体转化率,并可有效降低聚合能耗,实现低碳化生成,而且较低的聚合反应温度有利于降低或抑制聚合过程中所生成的聚羟基羧酸(例如聚乙醇酸)的热降解程度,使得最终所获得的聚羟基羧酸(例如聚乙醇酸)具有良好的力学强度和耐热老化性能。

62.4、本发明主要的聚合反应是在静态混合器中进行的,相较于动态混合范畴的双螺杆挤出机而言,静态混合器具有更佳的气密性,可最大限度地降低氧气和水分对聚合反应的影响,另外本发明利用静态混合器均匀传热效果好的特点,可使聚合反应中分子链能够保持更长时间的稳定增长,而反应型双螺杆挤出机中由于高剪切作用而造成的反应体系局部的温度上升过快,更容易提早发生热降解等副反应,不利于最终产物分子量的提高,还会导致最终产物分子量分布变宽,这对材料的加工及其力学性能、耐热老化性会产生负面影响。

63.5、本发明将增粘设备(例如,仅设有脱挥段的双螺杆挤出机)终聚合制得的聚羟基羧酸(例如聚乙醇酸)粒状化之后,然后进行负压加热处理,产品颗粒中的残留单体(例如,残留乙交酯)受热,在负压作用下,可及时从产品颗粒中脱除,从而获得残留单体(例如,残留乙交酯)尽可能减少了的粒状化的聚羟基羧酸产品,有利于进一步改善材料的耐热老化性。

64.6、本发明提供的装置适用于工业放大生产,可利用现有的生产设备进行生产线改造,灵活适用性好,且可实现聚羟基羧酸(例如聚乙醇酸)产品的稳定产出,实现低碳化生

产,具有很好的经济效益。

65.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照常规条件或按照制造厂商所建议的条件。除非另外说明,否则所有的百分数、比率、比例、或份数按重量计。本发明中的重量体积百分比中的单位是本领域技术人员所熟知的,例如是指在100毫升的溶液中溶质的重量(克)。除非另行定义,文中所使用的所有专业与科学用语与本领域熟练人员所熟悉的意义相同。此外,任何与所记载内容相似或均等的方法及材料皆可应用于本发明方法中。文中所述的较佳实施方法与材料仅作示范之用。

66.下述实施例中所使用的环酯反应物料(例如乙交酯),其中乙交酯的含量可采用本领域公知的气相色谱分析法来测定,酸度采用本领域公知的电位滴定法(例如,采用自动电位滴定仪)来测定。

67.所获得的聚乙醇酸中残留单体(即乙交酯)的含量采用以下方法来测定:

68.将约300mg样品在约6g的二甲基亚砜(dmso)中、在150℃下加热约10min,溶解,冷却至室温,然后进行过滤。向该滤液中添加一定量的内标物4-氯二苯甲酮和丙酮。量取2μl该溶液,注入到气相色谱仪中,进行测定。

69.如本文所用,“分布指数”是表示分子量分布宽度的参数d,d=m(w)/m(n),其中m(w)是重均分子量,m(n)是数均分子量,d=1时,是均一分子量的聚合物,d的数值比1越大其分子量分布越宽,多分散性程度越大。测定方法一般采用凝胶渗透色谱(gel permeation chromatography,gpc)测得试样的m(w)、m(n),再计算两者比值即可。

70.关于聚乙醇酸分子量及其分布的测试,采用凝胶渗透色谱(gel permeation chromatography,gpc)法来测试,具体如下:

71.取0.2g pga样品,溶于三氟乙酸钠含量为5mmol/l的六氟异丙醇溶液100ml,经过0.4μm孔径的聚四氟乙烯滤膜过滤,取20μl加入到岛津(日本)制“lc-20ad gpc”进样器中,测试条件:柱温40℃;洗脱液:溶解有5mmol/l三氟乙酸钠的六氟异丙醇;流速1ml/min;检测器:ri检测器;校正:使用分子量在7000至200000不等的五种不同标准聚甲基烯酸甲酯进行分子量校正。

72.下述实施例1-6以制备聚乙醇酸为例来进行说明,制备方法如下:

73.步骤1):将乙交酯(d

90

≤200μm,纯度≥98.5%,酸度≤20mmol/kg)加入熔融混合釜中,于90-120℃加热使其完全熔融,随后边搅拌边向熔融混合釜中加入反应助剂,使熔融的环酯与反应助剂混合均匀,即获得乙交酯的熔融物料,将乙交酯的熔融物料导入静态混合器中进行预聚合,获得具有一定分子量的乙醇酸预聚物;

74.步骤2):将步骤1)制得的乙醇酸预聚物于增粘设备中进行终聚合,生成的聚乙醇酸经常规挤出造粒,获得粒径≤10mm的粒状化的聚乙醇酸,再经负压加热处理,即可。

75.在上述步骤1)中,为防止出现熔融的乙交酯局部反应助剂浓度过高,可采用注射方式将反应助剂逐滴加入至熔融混合釜中。

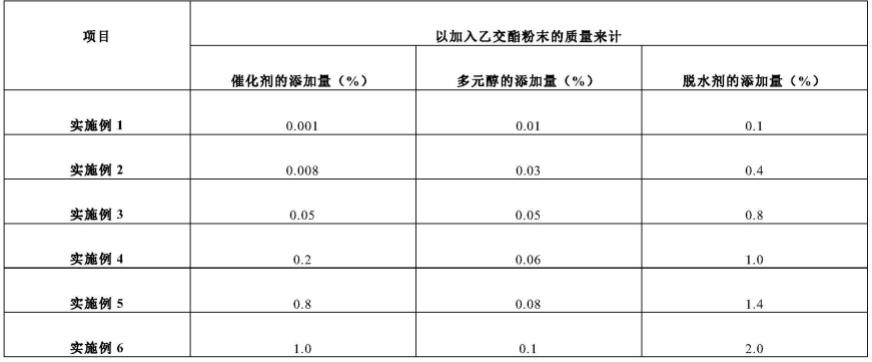

76.实施例1-6中反应助剂的添加量如下表1-1所示。

77.表1-1

[0078][0079]

实施例1-6中反应助剂的种类选择如下表1-2所示。

[0080]

表1-2

[0081][0082]

实施例1-6中熔融混合釜的加热温度如下表1-3所示。

[0083]

表1-3

[0084]

项目实施例1实施例2实施例3实施例4实施例5实施例6温度(℃)约90约110约120约115约118约106

[0085]

注:每批次乙交酯粉末进入熔融混合釜到获得预混料的时间为约20min.

[0086]

实施例1-6中静态混合器中各段的温度参数如下表2-1所示:

[0087]

表2-1

[0088]

项目静态混合器第一段第二段第三段第四段第五段实施例1共三段约120℃约180℃约190℃//实施例2共三段约178℃约190℃约200℃//实施例3共四段约120℃约150℃约180℃约198℃/实施例4共四段约150℃约160℃约190℃约200℃/实施例5共五段约125℃约165℃约175℃约180℃约195℃实施例6共五段约152℃约170℃约180℃约190℃约200℃

[0089]

实施例1-6中静态混合器中物料通过各段所需的时间如下表2-2所示:

[0090]

表2-2

[0091]

项目静态混合器第一段第二段第三段第四段第五段实施例1共三段约5min约15min约70min//实施例2共三段约5min约15min约70min//实施例3共四段约5min约10min约15min约60min/实施例4共四段约5min约10min约15min约60min/实施例5共五段约5min约5min约10min约15min约55min实施例6共五段约5min约5min约10min约15min约55min

[0092]

实施例1-6所使用的增粘设备为仅设有脱挥段的双螺杆挤出机,其脱挥段的参数设定如下表3-1所示:

[0093]

表3-1

[0094]

项目温度(℃)绝对压力(pa)螺杆长径比螺杆转速(r/min)实施例1约220约2005530实施例2约228约1205045实施例3约230约1505040实施例4约236约2505535实施例5约250约5006050实施例6约240约1005045

[0095]

注:物料通过增粘设备中脱挥段的时间控制为约15min

[0096]

实施例1-6中经增粘设备终聚合所生成的聚乙醇酸的残留乙交酯单体含量如下表3-2所示:(含量以终聚合所得聚乙醇酸的总质量计)

[0097]

表3-2

[0098][0099]

实施例1-6中负压加热处理的工艺参数如下表4所示:

[0100]

表4

[0101][0102]

实施例1-6中由静态混合器形成的乙醇酸预聚物的重均分子量、最终制得的聚乙醇酸的数均分子量、重均分子量、分子量分布指数以及残留乙交酯的含量,如下表5所示:

[0103]

表5

[0104][0105]

对比例1

[0106]

本对比例与实施例6基本相同,不同之处在于,所使用的反应助剂仅包含催化剂(即辛酸亚锡与三氧化二锑按质量比为2:1混合而成),催化剂的用量与实施例6相同。

[0107]

对比例2

[0108]

本对比例与实施例6基本相同,不同之处在于,所使用的反应助剂仅包含催化剂(即辛酸亚锡与三氧化二锑按质量比为2:1混合而成)和脱水剂(即碳化二亚胺),催化剂、脱水剂的用量与实施例6相同。

[0109]

对比例3

[0110]

本对比例与实施例6基本相同,不同之处在于,不进行负压加热处理,其余同实施例6。

[0111]

对比例4

[0112]

本对比例采用乙交酯粉末(d

90

≤200μm,纯度≥98.5%,酸度≤20mmol/kg),由常规反应型双螺杆挤出机来制备聚乙醇酸(不使用静态混合器),所使用的反应助剂及其用量与实施例6相同,由反应型双螺杆挤出机制得的聚乙醇酸粒料(粒径≤10mm)于绝对压力100pa、218℃的条件下处理3h。

[0113]

本对比例中,反应型双螺杆挤出机的具体工艺条件如下表6-1所示。

[0114]

表6-1

[0115][0116]

注:对比例4中乙交酯粉末与反应助剂均由混合段的第一段起始处加入,脱挥段的绝对压力控制为100pa[0117]

对比例5

[0118]

本对比例采用乙交酯粉末(d

90

≤200μm,纯度≥98.5%,酸度≤20mmol/kg),由常规反应型双螺杆挤出机来制备聚乙醇酸(不使用静态混合器),其中所使用的反应助剂仅包含催化剂(即辛酸亚锡与三氧化二锑按质量比为2:1混合而成),催化剂的用量与实施例6相同,反应型双螺杆挤出机制得的聚乙醇酸粒料(粒径≤10mm)于绝对压力100pa、218℃的条

件下处理3h。

[0119]

本对比例中,反应型双螺杆挤出机的具体工艺条件如下表6-2所示。

[0120]

表6-2

[0121][0122]

注:对比例5中乙交酯粉末与反应助剂均由混合段的第一段起始处加入,脱挥段的绝对压力控制为100pa[0123]

上述对比例4和5中,常规反应型双螺杆挤出机中各段的螺杆长径比以及螺杆转速如下表6-3所示。

[0124]

表6-3

[0125]

项目混合段的螺杆长径比反应段的螺杆长径比脱挥段的螺杆长径比螺杆转速(r/

min

)反应型双螺杆挤出机35705445

[0126]

上述对比例1-5制得的聚乙醇酸的数均分子量、重均分子量、分子量分布指数以及残留乙交酯的含量,请参见下表7。

[0127]

表7

[0128][0129]

性能测试

[0130]

依据gb/t 1040.1-2006测试标准分别测量实施例1-6和对比例1-5制得的pga的拉伸强度、断裂伸长率,具体测试结果如下表8所示:

[0131]

表8测试结果

[0132][0133]

注:上述拉伸测试中的拉伸速度为50mm/min

[0134]

基于以上表8的测试结果,着重比较实施例6和对比例1-5的数据。由表8可知,实施例6所得聚乙醇酸材料在经热空气老化试验后,其拉伸强度、断裂伸长率分别下降约4.7%、12.5%。与实施例6最相近的对比例3所得聚乙醇酸材料在经热空气老化试验后,其拉伸强度、断裂伸长率分别下降约11.3%、19.0%,明显高于实施例6的结果;这可能是由于实施例6中对粒状化聚乙醇酸进行负压加热处理,可有效脱除掉聚乙醇酸产品中残留的乙交酯,这就尽可能地降低了残留乙交酯对pga产品耐热老化性的影响,具体可体现在能够较好地维持材料的力学强度,而不至于使材料的力学强度发生较快的恶化。

[0135]

至于对比例1和2,相比于实施例6,对比例1中反应助剂仅含催化剂,对比例2中反应助剂仅包含催化剂和脱水剂,两对比例中反应助剂均未添加多元醇,这可能不利于降低乙交酯开环聚合反应的活化能,以致反应程度相较于实施例6而言有所降低,不利于产品分子量的提高,这也使得对比例1和2所得pga产品的力学强度低于实施例6;除此影响之外,还可能不利于最终pga产品中残留乙交酯含量的降低,相比于实施例6,对比例1和2的pga产品中残留乙交酯含量较高,这可能会导致材料在相对高的温度和湿度条件下,其力学强度的恶化程度较大。

[0136]

相比于实施例6,对比例4和5均是采用常规反应型双螺杆挤出机来制备聚乙醇酸(不使用静态混合器),通过表8中测试结果的对比可知,由常规反应型双螺杆挤出机制得的pga材料的力学强度和耐热老化性均明显弱于实施例6,这可能是由于常规反应型双螺杆挤出机的气密性、传热效果不佳,加之其高剪切作用容易造成反应体系局部的温度上升过快,以致会提早发生热降解等副反应,不利于最终产物分子量的提高,还会导致最终产物分子量分布变宽,这就造成了最终pga材料的力学强度和耐热老化性的明显下降。

[0137]

采用热分析仪(型号:netzsch sta 2500)对实施例6和对比例1-5制得的材料进行热失重测试(吹扫气氛:氮气20ml/min;坩埚:al2o3不加盖;升温速率:5℃/min),分别测量

材料的质量损失3%所对应的温度,测试结果如下表9所示。

[0138]

表9材料热失重试验结果

[0139][0140]

由表9的测试结果可知,基于本发明方法的实施例6制得的聚乙醇酸产品具有优异的耐热老化性能,其质量损失3%所对应的温度为约283℃,而与实施例6最相近的对比例3所得聚乙醇酸材料质量损失3%所对应的温度为约271℃,比实施例6下降约12℃,造成此现象的原因可能是实施例6采用了负压加热处理以尽可能地脱除掉聚乙醇酸产品中残留单体(即残留乙交酯),有利于提高材料的耐热老化性。

[0141]

另外,对比例1和2所得聚乙醇酸材料质量损失3%所对应的温度分别为约256℃、262℃,均明显低于实施例6。相比于实施例6,对比例1所使用的反应助剂仅包含催化剂,对比例2所使用的反应助剂仅包含催化剂和脱水剂,对应的对比例1和2所得聚乙醇酸产品中残留单体(即残留乙交酯)含量分别为0.25%、0.14%,由此可见,将催化剂与多元醇、脱水剂相复配共同作为反应助剂,有利于降低聚乙醇酸产品中残留乙交酯的含量,这也有利于材料耐热老化性的提高。

[0142]

相比于实施例6,对比例4采用常规反应型双螺杆挤出机来制备聚乙醇酸(不使用静态混合器),由于常规反应型双螺杆挤出机的高剪切作用容易导致反应体系局部温度上升过快,从而引发较为严重的热降解等副反应,不利于聚乙醇酸产品中残留乙交酯含量的降低,还会导致聚乙醇酸产品的分子量分布变宽,使得产品的耐热老化性大大降低,这可以体现在对比例4所得聚乙醇酸材料质量损失3%所对应的温度仅为约244℃。而对比例5相较于对比例4,其使用的反应助剂仅包含催化剂,对比例5所得聚乙醇酸材料质量损失3%所对应的温度更低,仅为约232℃,这可能是由于对比例5所得聚乙醇酸产品中残留乙交酯含量过多所导致。

[0143]

以上所述仅为本发明的较佳实施例而已,并非用以限定本发明的实质技术内容范围,本发明的实质技术内容是广义地定义于申请的权利要求范围中,任何他人完成的技术实体或方法,若是与申请的权利要求范围所定义的完全相同,也或是一种等效的变更,均将被视为涵盖于该权利要求范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1