一种可降解发泡材料及其制备方法与流程

1.本发明涉及发泡材料技术领域,具体涉及一种可降解发泡材料及其制备方法。

背景技术:

2.聚合物发泡材料具有轻质、多孔等特点,如聚乙烯发泡材料、聚苯乙烯发泡材料、聚氨酯发泡材料等,广泛应用于包装领域。然而,发泡包装材料普遍是一次性使用,每年遗弃数量对整个社会已经产生了巨大的影响。因此开发用于包装领域的可生物降解发泡材料成为热门的研究。然而常规生物可降解材料熔体强度低,可发性差,需要对材料改性提高熔体强度,提高其可发性。

3.中国专利cn108003584a和cn108264736a公开的可降解发泡材料及其制备方法,通过模拟dna序列重组进行“高分子功能碎片化

→

功能片段序列重构”等过程,生成主链含功能片段和带多功能副链的超高分子结构,实现pla或pbat发泡材料的物性增强与连续可控稳定发泡。但该方法生产设备复杂,操作复杂,分子链结构难以精确调控。

4.中国专利cn112812515 a公开了一种可降解发泡材料及其制备方法,通过电子辐照的方法使基体发生交联,而后通过高温发泡炉进行高温发泡。该方法需要用到γ射线等,辐照过程中交联和降解同时发生,易对材料本身造成损伤。

5.基于此,本发明提供一种可降解发泡材料及其制备方法来解决上述技术问题。

技术实现要素:

6.本发明目的是针对现有技术存在的缺陷提供一种可降解发泡材料及其制备方法,本方法简单可控、对材料基体损伤小。

7.本发明为实现上述目的,采用如下技术方案:

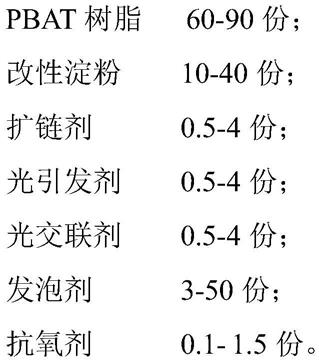

8.一种可降解发泡材料,包括以下重量份数的各组分:

[0009][0010]

优选的,所述pbat树脂为己二酸和对苯二甲酸丁二醇酯的共聚物;所述改性淀粉为具有端羟基或/和端羧基的改性淀粉;所述扩链剂为环氧基扩链剂。

[0011]

优选的,所述光引发剂为自由基光引发剂或阳离子光引发剂。

[0012]

优选的,所述阳离子光引发剂包括芳基重氮盐、芳基碘鎓盐、二芳基碘鎓盐、烷基芳基碘鎓盐、芳基硫鎓盐、三芳基硫鎓盐、二芳基溴鎓盐、三芳基硒鎓盐的一种或多种。

[0013]

优选的,所述自由基光引发剂包括二苯甲酮、苯乙酮、苯偶姻醚、偶苯酰、苄基缩酮、苯甲酰肟、氨基苯甲酸酯、氨基酮、羟基酮的一种或多种。

[0014]

优选的,所述光交联剂包括异氰尿酸三烯丙酯、三聚氰酸三烯丙酯、三烯丙基三羟基丙烷醚的一种或多种。

[0015]

优选的,所述发泡剂为偶氮类发泡剂和/或磺酰肼类发泡剂。

[0016]

优选的,所述抗氧剂为抗氧剂1010。

[0017]

本发明还提供一种可降解发泡材料的制备方法,包括如下步骤:

[0018]

s1、称取pbat、改性淀粉、扩链剂、光引发剂、光交联剂、抗氧剂通过第一阶挤出机熔融共混,挤出共混温度为90

‑

180℃;

[0019]

s2、将步骤s1共混后的熔体传输到第二阶挤出机中,并将发泡剂加入到第二阶挤出机中,第二阶挤出机温度为90

‑

150℃;

[0020]

s3、将第二阶挤出机挤出的片材进行定型,定型温度为70

‑

130℃,定型方式为三辊或水槽冷却定型;

[0021]

s4、片材定型后立刻进入到高温紫外烘道中,紫外烘道中紫外光强度为20

‑

400w/cm,温度为70

‑

140℃;紫外光交联后的片材厚度≥2mm。

[0022]

s5、步骤s4中片材经紫外交联后立刻进入高温发泡炉发泡,发泡温度为200

‑

300℃,得到成品泡棉。

[0023]

优选的,步骤s1中,第一阶挤出机设置有四个区段,每个区段的工艺温度设定为90

‑

180℃。

[0024]

与现有技术相比,本发明的有益效果为:

[0025]

1.本发明的改性淀粉中含有支链淀粉结构,所以改性淀粉的羟基和羧基、pbat的羧基和羟基通过与扩链剂的环氧基团反应发生,形成

‑

[淀粉

‑

扩链剂

‑

pbat]

‑

结构,使淀粉与pbat接枝在一起,在提高分子链分子量的同时,分子链会形成长支链或网状结构,提高了基体熔体强度,降低了结晶度,使其在部分熔融状态下可以维持片状形态接受进一步的紫外光交联。

[0026]

2.本发明在制备工艺中采用双阶共混模式,第一阶挤出机高温强剪切作用下使pbat、改性淀粉、光引发剂、光交联剂等共混,达到均匀分散的状态,后续紫外光交联可制备交联度均一的发泡母片。第二阶挤出机在低温弱剪切作用下使发泡剂分散在基体中,有效的防止发泡剂的分解。

[0027]

3.本发明采用紫外交联工艺,设备投资低,危险系数低,且紫外光不会对基体本身造成射线损伤,安全可控。另外,在紫外烘道内部维持高温状态,使基体分子链处于可活动状态,有利于紫外光在分子链之间的穿透,加速紫外光交联,制备厚度≥2mm的母片。

具体实施方式

[0028]

下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的

范围。

[0029]

下述实施例中所述试验方法或测试方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均从常规商业途径获得,或以常规方法制备。

[0030]

实施例1

[0031]

(1)取60份pbat树脂、40份改性淀粉、2份二苯甲酮、1.5份环氧扩链剂、2份异氰尿酸三烯丙酯、0.1份抗氧剂经第一阶挤出机挤出,挤出机第一至四区温度分别为100℃、140℃、150℃、140℃。

[0032]

(2)将第一阶挤出机共混后的熔体输送到第二阶挤出机中,同时将15份ac发泡剂投入第二阶挤出机中,挤出温度为135℃,模头温度为125℃,定型三辊温度为105℃。

[0033]

(3)定型后的片材进入到高温紫外烘箱中,烘箱温度为120℃,紫外光强度为100w/cm。

[0034]

(4)通过高温紫外烘箱的片材即可进入高温发泡炉中进行高温发泡,发泡炉温度为250℃,得到成品泡棉。

[0035]

实施例2

[0036]

(1)取60份pbat、40份改性淀粉、2份二苯甲酮、1.5份环氧扩链剂、2份异氰尿酸三烯丙酯、0.1份抗氧剂经第一阶挤出机挤出,挤出机第一至四区温度分别为100℃、140℃、150℃、140℃。

[0037]

(2)将第一阶挤出机共混后的熔体输送到第二阶挤出机中,同时将5份ac发泡剂投入第二阶挤出机中,挤出温度为135℃,模头温度为125℃,经水槽冷却定型,水槽温度为95℃。

[0038]

(3)定型后的片材进入到高温紫外烘箱中,烘箱温度为120℃,紫外光强度为100w/cm。

[0039]

(4)通过高温紫外烘箱的片材即可进入高温发泡炉中进行高温发泡,发泡炉温度为250℃,得到成品泡棉。

[0040]

实施例3

[0041]

(1)取90份pbat、10份改性淀粉、2份二苯甲酮、1.5份环氧扩链剂、2份异氰尿酸三烯丙酯、1.5份抗氧剂经第一阶挤出机挤出,挤出机第一至四区温度分别为100℃、145℃、160℃、145℃。

[0042]

(2)将第一阶挤出机共混后的熔体输送到第二阶挤出机中,同时将15份ac发泡剂投入第二阶挤出机中,挤出温度为135℃,模头温度为125℃,定型三辊温度为105℃。

[0043]

(3)定型后的片材进入到高温紫外烘箱中,烘箱温度为120℃,紫外光强度为100w/cm。

[0044]

(4)通过高温紫外烘箱的片材即可进入高温发泡炉中进行高温发泡,发泡炉温度为250℃,得到成品泡棉。

[0045]

实施例4

[0046]

(1)取90份pbat、10份改性淀粉、2份六氟磷酸三芳基硫鎓盐、1.5份环氧扩链剂、2份三聚氰酸三烯丙酯、1份抗氧剂经第一阶挤出机挤出,挤出机第一至四区温度分别为100℃、145℃、160℃、145℃。

[0047]

(2)将第一阶挤出机共混后的熔体输送到第二阶挤出机中,同时将15份ac发泡剂

投入第二阶挤出机中,挤出温度为135℃,模头温度为125℃,定型三辊温度为105℃。

[0048]

(3)定型后的片材进入到高温紫外烘箱中,烘箱温度为120℃,紫外光强度为100w/cm。

[0049]

(4)通过高温紫外烘箱的片材即可进入高温发泡炉中进行高温发泡,发泡炉温度为250℃,得到成品泡棉。

[0050]

本发明的使用原理:本发明针对可降解材料本身熔体强度低、加工温度高易制发泡剂分解等特点,采用双阶共混挤出设备,第一阶挤出机挤出生物可降解树脂、改性淀粉、光引发剂、光交联剂、抗氧剂,挤出温度高,剪切作用力强,可以使可降解树脂、改性淀粉和助剂充分熔融分散;另外,在第一阶挤出机中,通过扩链剂将pbat与改性淀粉接枝在一起,提高分子量,同时由于改性淀粉中支链结构的存在可以使pbat接枝淀粉后的分子链形成长支链结构和网状结构,大幅度提高其熔体强度,使其在部分熔融状态可以维持片状形成接受紫外光交联。而后将第一阶挤出机制备的复合材料熔体送入第二阶挤出机,并且将发泡剂喂入到第二阶挤出机中,第二阶挤出机温度降低,剪切变弱,避免发泡剂分级。第二阶挤出机挤出的片材从模头出来后立刻进入紫外烘道,紫外烘道采用三辊或水槽冷却定型,紫外烘道具有一定的温度,可以维持片材处于部分熔体状态,且将部分熔体状态下的片材进行紫外交联,提高熔体强度。在紫外烘道末端连接高温发泡炉,紫外交联后的片材立刻进入高温发泡炉中进行发泡,从而得到成品泡棉。

[0051]

本发明可降解发泡材料的制备方法,简单可控、操作方便,而且对材料基体损伤小,能获得综合性能优异的可降解发泡材料,值得广泛推广应用。

[0052]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1