一种隔热橡胶材料及其制备方法和应用与流程

1.本发明属于橡胶技术领域,具体涉及一种隔热橡胶材料及其制备方法和应用。

背景技术:

2.现有的隔热材料主要包括烧蚀类和非烧蚀(可重复使用)类。烧蚀类材料是指在热流环境中,防热材料能够发生分解、熔化、升华等多种吸收热能的物理化学变化,通过材料自身的质量损失消耗带走大量热量,以达到阻止热流传入结构内部的目的。非烧蚀类材料仅用于相对缓和的环境,外部热量到达材料表面时,通过再辐射和对流将大部分热量从表面辐射出去,仅有极小部分热量到达材料内部。

3.三元乙丙橡胶(epdm)密度低,热分解温度高,耐热氧老化性能好,充填系数大,与多种复合材料均有良好的相容性,是目前常见的一种耐烧蚀材料。但是epdm隔热材料中的橡胶基材和有机填料在高温下可能裂解成小分子,耐烧蚀性有限,无法抵抗中高温作用,为了满足耐烧蚀和抗冲刷性能,需要加入无机阻燃填料和有机树脂等增加耐烧蚀性,无机阻燃填料的加入会降低材料的断裂伸长率,材料高温下易变硬脆化,导致性能下降。

技术实现要素:

4.本发明所要解决的技术问题是提供一种隔热橡胶材料,该橡胶材料具有良好的力学性能、隔热性能和阻燃性能。

5.本发明的技术方案如下:一种隔热橡胶材料,包括以下按质量份数计算的组分:三元乙丙橡胶80-120份、二氧化硅气凝胶10-45份、软化剂1-30份、无机阻燃填料10-100份、补强剂1-30份、硫化剂0.1-10份。

6.进一步的,所述二氧化硅气凝胶为硅烷偶联剂改性的二氧化硅气凝胶。

7.进一步的,所述软化剂为石蜡油。石蜡油饱和烃含量高、硫氮含量低,具有高闪点、高粘度的特性,可提高复合材料的抗氧化降解性能和耐热性能,提高了材料的可塑性,降低了材料粘度和混炼温度,提高了材料的韧性、伸长率和抗冲击性能。

8.进一步的,所述补强剂为陶土和氧化锌。补强剂可以提高复合材料的抗冲击强度、弯曲模量、热伸长率、热撕裂强度、耐老化性能和抗刮耐磨性。

9.进一步的,所述无机阻燃填料包括炭黑、氢氧化镁、氢氧化铝、云母粉、羟基磷灰石中的至少一种。无机阻燃填料可提高复合材料的机械强度、抗刮粘膜性和耐热性能,不同结构、不同粒径的无机阻燃填料分散于胶材中,可形成紧密排列的层叠结构,有效阻隔温度传递,提高材料隔热性能。

10.进一步的,所述硫化剂为二叔丁基过氧化物和过氧化二异丙苯。硫化剂交联效果好,可提高复合材料的力学性能。

11.进一步的,还包括以下组分中的至少一种:促进剂3-6份、防老剂1-5份。

12.进一步的,所述促进剂包括二硫化四丁基秋兰姆、n-环己基-2-苯并噻唑次磺酰

胺、环氧硬脂酸丁酯中的至少一种;所述防老剂包括微晶蜡、2,2,4-三甲基-1,2-二氢化喹啉、6-乙氧基-2,2,4-三甲基-1,2-二氢化喹啉、四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、三[2,4-二叔丁基苯基亚磷酸酯]。

[0013]

一种所述的隔热橡胶材料的制备方法,包括以下步骤:s1.将二氧化硅气凝胶和三元乙丙橡胶投入开炼机,在75-85℃下混炼1-3h;s2.加入无机阻燃填料和补强剂,混炼1-3h;s3.加入除硫化剂和促进剂外的余下组分,混炼1-10min;s4.加入硫化剂和促进剂,薄通7-8次,挤出机塑化造粒即可,挤出温度为90-110℃。

[0014]

一种所述的隔热橡胶材料在汽车胶管中的应用。将本发明隔热橡胶制成壁厚为2mm的汽车胶管,并于胶管内部通入150℃的热空气,胶管表面温度不超过80℃,隔热性能好。

[0015]

本发明具有如下有益效果:三元乙丙橡胶具有良好的化学稳定性、耐老化性和抗刮耐磨性,二氧化硅气凝胶密度低、抗拉强度高、阻燃隔热性能好,二者混用可提高三元乙丙橡胶的机械强度和耐温隔热性。二氧化硅气凝胶在高温下熔融,可粘接形成致密碳层,碳层与橡胶的粘接力强,不易发生剥离脱落,提高了复合材料的耐烧蚀性、拉伸强度和断裂伸长率。无机阻燃填料和补强剂可提高材料的机械性能,降低材料的导热系数。硬脂酸具有润滑、软化和增塑作用,可提高三元乙丙橡胶与丁基橡胶的相容性,提高了无机阻燃填料和补强剂在复合材料中分散性和稳定性,同时可作为硫化促进助剂,加速橡胶硬化和提高交联致密度,从而提高了复合材料的耐热性能和机械性能,使复合材料具有良好的良好的韧性、拉伸强度和撕裂强度。

具体实施方式

[0016]

下面结合实施例对本发明进行详细的说明,实施例仅是本发明的优选实施方式,不是对本发明的限定。

[0017]

实施例1一种隔热橡胶材料,包括以下按质量份数计算的组分:三元乙丙橡胶80份、硅烷偶联剂改性二氧化硅气凝胶30份、石蜡油30份、炭黑50份、云母粉20份、陶土10份、氧化锌20份、硬脂酸15份、二叔丁基过氧化物2.5、过氧化二异丙苯5份。

[0018]

实施例2一种隔热橡胶材料,包括以下按质量份数计算的组分:三元乙丙橡胶120份、硅烷偶联剂改性二氧化硅气凝胶胶45份、石蜡油30份、炭黑35份、云母粉30份、羟基磷灰石15份、陶土10份、氧化锌20份、硬脂酸15份、二叔丁基过氧化物5份、过氧化二异丙苯5份。

[0019]

实施例3一种隔热橡胶材料,包括以下按质量份数计算的组分:三元乙丙橡胶100份、硅烷偶联剂改性二氧化硅气凝胶30份、石蜡油15份、氢氧化镁40份、氢氧化铝40份、陶土10份、氧化锌20份、硬脂酸15份、二叔丁基过氧化物2.5份、过氧化二异丙苯3份、环氧硬脂酸丁酯5份、微晶蜡1.5份、四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯1.5份、三[2,4-二叔丁基苯基亚磷酸酯]1.5份。

[0020]

对比例1一种高耐候性三元乙丙橡胶复合材料,包括以下按质量份数计算的组分:三元乙丙橡胶80份、石蜡油30份、炭黑50份、云母粉20份、陶土10份、氧化锌20份、硬脂酸15份、二叔丁基过氧化物2.5、过氧化二异丙苯5份。

[0021]

一种所述的隔热橡胶材料的制备方法,包括以下步骤:s1.将二氧化硅气凝胶和三元乙丙橡胶投入开炼机,在85℃下混炼3h;s2.加入无机阻燃填料和补强剂,混炼1h;s3.加入除硫化剂和促进剂外的余下组分,混炼10min;s4.加入硫化剂和促进剂,薄通7-8次,挤出机塑化造粒即可,挤出温度为110℃。

[0022]

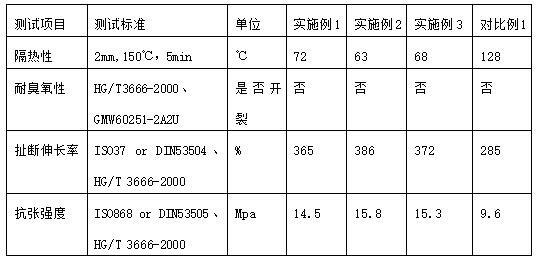

测试本发明隔热橡胶材料实施例1-3和对比例1的各项性能,测试结果见下表:可见,本发明隔热橡胶材料具有良好的隔热性能、耐臭氧性、扯断伸长率和抗张强度。

[0023]

本发明隔热橡胶材料具有良好的力学性能、隔热性能和阻燃性能。

技术特征:

1.一种隔热橡胶材料,其特征在于,包括以下按质量份数计算的组分:三元乙丙橡胶80-120份、二氧化硅气凝胶10-45份、软化剂1-30份、无机阻燃填料10-100份、补强剂1-30份、硫化剂0.1-10份。2.根据权利要求1所述的隔热橡胶材料,其特征在于,所述二氧化硅气凝胶为硅烷偶联剂改性的二氧化硅气凝胶。3.根据权利要求1所述的隔热橡胶材料,其特征在于,所述软化剂为石蜡油。4.根据权利要求1所述的隔热橡胶材料,其特征在于,所述补强剂为陶土和氧化锌。5.根据权利要求1所述的隔热橡胶材料,其特征在于,所述无机阻燃填料包括炭黑、氢氧化镁、氢氧化铝、云母粉、羟基磷灰石中的至少一种。6.根据权利要求1所述的隔热橡胶材料,其特征在于,所述硫化剂为二叔丁基过氧化物和过氧化二异丙苯。7.根据权利要求1所述的隔热橡胶材料,其特征在于,还包括以下组分中的至少一种:促进剂3-6份、防老剂1-5份。8.根据权利要求1所述的隔热橡胶材料,其特征在于,所述促进剂包括二硫化四丁基秋兰姆、n-环己基-2-苯并噻唑次磺酰胺、环氧硬脂酸丁酯中的至少一种;所述防老剂包括微晶蜡、2,2,4-三甲基-1,2-二氢化喹啉、6-乙氧基-2,2,4-三甲基-1,2-二氢化喹啉、四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、三[2,4-二叔丁基苯基亚磷酸酯]。9.一种权利要求7或8所述的隔热橡胶材料的制备方法,其特征在于,包括以下步骤:s1.将二氧化硅气凝胶和三元乙丙橡胶投入开炼机,在75-85℃下混炼1-3h;s2.加入无机阻燃填料和补强剂,混炼1-3h;s3.加入除硫化剂和促进剂外的余下组分,混炼1-10min;s4.加入硫化剂和促进剂,薄通7-8次,挤出机塑化造粒即可,挤出温度为90-110℃。10.一种权利要求1-8任一项所述的隔热橡胶材料在汽车胶管中的应用。

技术总结

本发明属于橡胶技术领域。一种隔热橡胶材料,1.包括以下按质量份数计算的组分:三元乙丙橡胶80-120份、二氧化硅气凝胶10-45份、软化剂1-30份、无机阻燃填料10-100份、补强剂1-30份、硫化剂0.1-10份。本发明隔热橡胶材料具有良好的力学性能、隔热性能和阻燃性能。隔热性能和阻燃性能。

技术研发人员:赵晶 梁卫兵

受保护的技术使用者:佳润科技(惠州)有限公司

技术研发日:2021.09.30

技术公布日:2022/1/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1