一种轻烃催化裂解制取乙烯和丙烯的方法与流程

本公开涉及石油化工领域,具体地,涉及一种轻烃催化裂解制取乙烯和丙烯的方法。

背景技术:

1、乙烯和丙烯是重要的有机化工原料。管式炉蒸汽裂解是生产乙烯和丙烯的传统技术,但是其反应温度高达800℃,能耗占整个石油化工行业的40%,并且丙烯与乙烯的产率比低。催化裂解通过引入酸性催化剂,不但降低了反应温度,而且有助于改善产物分布,受到较大的关注。

2、us10550333公开了一种石脑油生产乙烯和丙烯的方法,采用ti或碱土金属改性,然后经p改性的hzsm-5分子筛,在反应温度为650℃,水蒸气与石脑油的重量比为0.5,质量空速为6.1h-1的评价条件下,馏程为48.3~88.4℃的轻石脑油与催化剂接触反应,乙烯和丙烯产率高于45%。

3、cn102531821a公开了一种采用改性zsm-5分子筛催化剂催化甲醇耦合石脑油催化裂解反应的方法,改性zsm-5分子筛催化剂含有2.2~6.0重量%的镧和1.0~2.8重量%的磷。石脑油与甲醇同时通过催化剂床层,在反应温度为550~670℃、甲醇与石脑油质量比为0.05~0.8、石脑油与甲醇的总质量空速为1.0~5h-1的条件下反应。该方法的乙烯和丙烯收率高于35%。

4、从现有公开的方法可以看出,轻烃催化裂解的反应性能低,为了提高反应转化率,需要较高的反应温度。轻烃催化裂解的焦炭产率低,无法满足自热平衡的流化床反应再生系统的热量需求,这成为制约石脑油催化裂解工业应用的主要因素。

5、cn102746873a公开了一种轻烃催化裂解制乙烯、丙烯的方法,预热后的原料进入内嵌提升管反应器,在570~720℃温度下与催化剂接触反应,生成低碳烯烃的产品,以fcc轻汽油为原料,在700℃的反应温度下,乙烯和丙烯收率分别为15.13%和25.61%。该技术将提升管反应器的主反应区内嵌于再生器内部,工业实施存在难度。

6、目前已公开的技术方案无法有效解决轻烃催化裂解过程高反应温度与再生烧焦供热不足的矛盾。

技术实现思路

1、本公开的目的是为了开发一种轻烃催化裂解制取乙烯和丙烯的方法,解决反应再生系统的热平衡问题,提高轻烃的反应性能和低碳烯烃的产率。

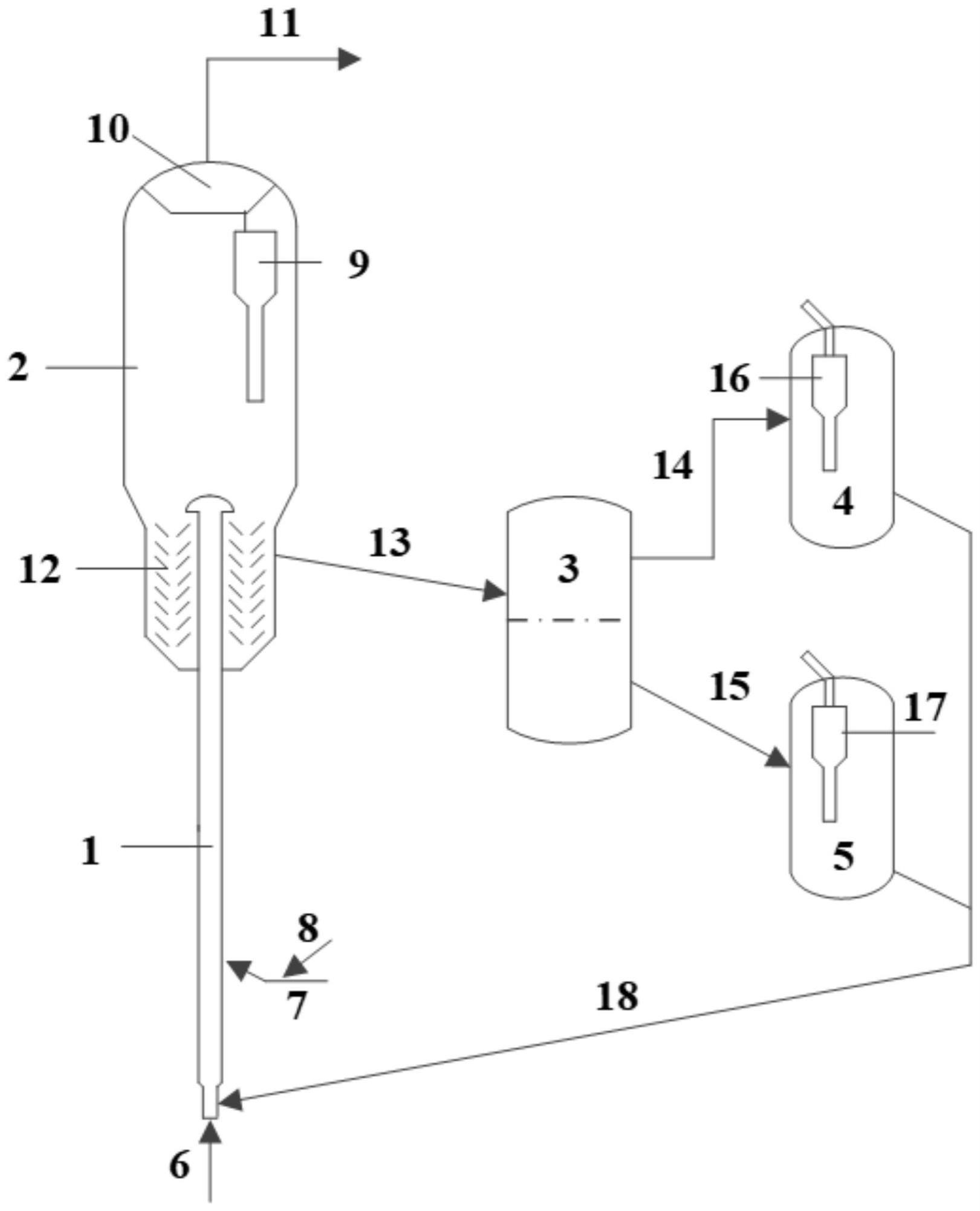

2、为了实现上述目的,本公开提供了一种轻烃催化裂解制取乙烯和丙烯的方法,该方法包括:将高温的热载体与催化裂解催化剂的混合物流在提升管反应器与轻烃原料接触,进行催化裂解反应;使反应得到的产物混合物进行气固分离,得到固体物流以及包含乙烯和丙烯的气体物流;使所述固体物流进入分离器分离,得到待生热载体和待生催化剂;其中所述分离器利用所述待生热载体和所述待生催化剂的平均粒径差异进行分离;使所述待生热载体进入第一再生器烧焦再生,得到所述高温的热载体;使所述待生催化剂进入第二再生器进行烧焦再生得到再生催化剂;使所述高温的热载体和再生催化剂返回所述提升管反应器继续反应。

3、可选地,所述热载体为多孔微球状的无机物;所述热载体选自硅砂、氧化铝、硅酸铝、硅酸钙、硅酸镁、镁铝尖晶石和拟薄水铝石中的一种或几种。

4、可选地,所述热载体的平均粒径为100~300μm。

5、可选地,所述催化裂解催化剂含有15~65重量%的天然矿物质、10~ 30重量%的氧化物和25~75重量%的沸石,沸石为zsm分子筛、zrp分子筛、y分子筛、usy分子筛、β分子筛、sapo-34分子筛和mor分子筛中的一种,或者为它们中的至少两者形成的复合分子筛;优选为由磷、非金属元素和可选的过渡金属元素改性的分子筛;所述过渡金属元素包括铁、钴和镍中的一种或几种;所述的天然矿物质包括高岭土、蒙脱土、硅藻土、凸凹棒石、海泡石、埃洛石、水滑石、膨润土以及累托土中的一种或多种;所述的氧化物为氧化硅、氧化铝、氧化锆、氧化钛和无定形硅铝中的一种或多种。

6、可选地,所述催化裂解催化剂的平均粒径为50~90μm。

7、可选地,所述热载体与催化裂解催化剂的重量比为0.1~2。

8、可选地,从所述第一再生器得到的所述高温的热载体的温度为650~ 1000℃;可选地,该方法还包括:向所述第一再生器内补充燃烧介质,所述燃烧介质包括燃料油和/或燃料气。

9、可选地,所述轻烃原料的终馏点为220℃以下,优选地,所述轻烃原料选自混合c4、拔头油、抽余油、直馏石脑油、催化裂化汽油、催化裂解汽油、焦化汽油、热裂解汽油和加氢裂化石脑油中的一种或几种。

10、可选地,从所述第二再生器得到再生催化剂的温度为600~750℃,优选为630~720℃。

11、可选地,所述催化裂解反应的条件包括:反应温度为550~750℃,油气停留时间为0.2~5秒,反应压力为0.1~1兆帕,剂油重量比为4~50,水油重量比为0.1~1。

12、通过上述技术方案,采用本公开所述的方法,将高温热载体作为传热介质,热载体与催化剂的混合物流可以为反应系统提供足够的热量,进而能够平衡反应再生系统热量,解决轻烃提升管催化裂解过程高反应温度与再生烧焦供热不足的矛盾;将催化裂解催化剂在常规的条件下进行烧焦再生,可以避免高温水热条件下催化剂的失活,提高催化剂的使用寿命;同时,本方法还可以提高轻烃的反应转化率,进而能够增加乙烯和丙烯的产率。

13、本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种轻烃催化裂解制取乙烯和丙烯的方法,其特征在于,该方法包括:

2.根据权利要求1所述的方法,其特征在于,所述热载体为多孔微球状的无机物;所述热载体选自硅砂、氧化铝、硅酸铝、硅酸钙、硅酸镁、镁铝尖晶石和拟薄水铝石中的一种或几种。

3.根据权利要求1所述的方法,其特征在于,所述热载体的平均粒径为100~300μm。

4.根据权利要求1所述的方法,其特征在于,所述催化裂解催化剂含有15~65重量%的天然矿物质、10~30重量%的氧化物和25~75重量%的沸石;

5.根据权利要求1所述的方法,其特征在于,所述催化裂解催化剂的平均粒径为50~90μm。

6.根据权利要求1所述的方法,其特征在于,所述热载体与催化裂解催化剂的重量比为0.1~2。

7.根据权利要求1所述的方法,其特征在于,从所述第一再生器得到的所述高温的热载体的温度为650~1000℃;可选地,该方法还包括:向所述第一再生器内补充燃烧介质,所述燃烧介质包括燃料油和/或燃料气。

8.根据权利要求1所述的方法,其特征在于,所述轻烃原料的终馏点为220℃以下,优选地,所述轻烃原料选自混合c4、拔头油、抽余油、直馏石脑油、催化裂化汽油、催化裂解汽油、焦化汽油、热裂解汽油和加氢裂化石脑油中的一种或几种。

9.根据权利要求1所述的方法,其特征在于,从所述第二再生器得到的再生催化剂的温度为600~750℃,优选为630~720℃。

10.根据权利要求1所述的方法,其特征在于,所述催化裂解反应的条件包括:反应温度为550~750℃,油气停留时间为0.2~5秒,反应压力为0.1~1兆帕,剂油重量比为4~50,水油重量比为0.1~1。

技术总结

本公开涉及一种轻烃催化裂解制取乙烯和丙烯的方法,将高温的热载体与催化裂解催化剂的混合物流在提升管反应器与轻烃原料接触,进行催化裂解反应;使反应得到的产物混合物进行气固分离,得到固体物流以及包含乙烯和丙烯的气体物流;使所述固体物流进入分离器分离,得到待生热载体和待生催化剂;使产生的待生热载体进入第一再生器烧焦再生,得到所述高温的热载体;使所述待生催化剂进入第二再生器进行烧焦再生得到再生催化剂;使所述高温的热载体和再生催化剂返回所述提升管反应器继续反应。采用本公开所述的方法,能够平衡反应再生系统热量;并且可以延长催化剂的使用寿命;提高轻烃的反应转化率以及乙烯、丙烯的产率。

技术研发人员:李福超,魏晓丽,袁起民,王迪

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!