整体成型工艺的浮力材料的制备的制作方法

1.本发明涉及一种轻质耐压复合材料领域,主要涉及浅海用耐压复合材料。

背景技术:

2.海洋装备用浮体主要是空心玻璃微珠填充环氧基树脂经过一定的制备工艺制备得到。21世纪以来,世界各国纷纷加大了对海洋矿产资源的勘探和开采、海洋环境监测等。固体浮力材料作为深海装备的重要配套材料,主要为其提供浮力并提供给一定的强度。目前大部分浮体主要是通过浮力材料标准模块经过粘接加工工序后形成特定形状的浮体。本发明主要针对具有规则形状且体积较大或数量较多的浮体,通过分步多次填料的方式制备得到无需进行加工或简单铣平处理就可以直接使用的浮体。

技术实现要素:

3.本发明的目的之一是解决常温固化条件下大体积的浮力材料固化过程放热量大的问题,提供一种分步多次填充模具的制备工艺。本发明分步多次填充工艺,一次填充量控制在一定厚度之内,产品在固化过程中放出的热量能够及时得到扩散,不会降低产品的质量。

4.本发明的目的之二是解决尺寸简单的大尺寸浮体工艺复杂的问题,提供一种一次成型的制备工艺。浮体基本都是通过浮力材料标准模块经过粘接加工而成,本发明提供的制备工艺省掉了粘接加工工序,简化了制备工艺,提高了产品生产效率。

5.为了实现上述目的,本发明是通过一下技术方案实现的:

6.本发明所述的一种轻质一体化复合材料,将树脂固化剂轻质填料等混合均匀后多次填充到具有一定形状的模具中,经过室温或中温固化后得到成品。

7.上述技术方案中,所述树脂为双酚a型环氧树脂、双酚f型环氧树脂、不饱和聚酯树脂中的至少一种。

8.上述技术方案中,所述固化剂为热固性树脂用的固化剂,优选为聚酰胺类固化剂、t31固化剂、异佛尔酮二胺中的至少一种。

9.所述轻质填料为空心玻璃微珠,密度为0.125~0.42g/cm3,空心玻璃微珠在使用之前采用钛酸酯类或硅烷类偶联剂进行处理。

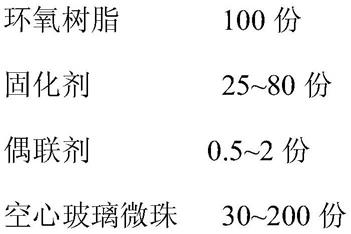

10.上述技术方案中,所述填充制备的固体浮力材料采用的原材料及配比如下:

[0011][0012]

上述技术方案中,所述制备方法包括如下步骤:

[0013]

(1)将空心玻璃微珠采用偶联剂进行处理,将偶联剂与无水乙醇混合均匀,偶联剂质量分数为10

‑

20wt%,然后将选用的空心玻璃微珠按1wt%的比例加入到偶联剂乙醇溶液中,经过回流洗涤抽滤洗涤烘干等一系列操作后,得到改性空心玻璃微珠。

[0014]

(2)将称量好的树脂、固化剂、稀释剂等加入真空搅拌机中,视混合液粘度控制搅拌时间在5~20min,待混合液搅拌均匀并除泡后加入称量好的改性空心玻璃微珠,继续真空搅拌10~30min。

[0015]

(3)将混合并真空处理的物料填充到模具中,控制填充厚度优选在在1~8cm,尽量保持平整,室温或中低温固化2~6小时。

[0016]

(4)在填充材料上涂刷一层树脂固化剂清胶,增加已填充材料与待填充材料间的结合力。待清胶尚未完全固化时重复步骤(1)~(3),直至模具被填充满。

[0017]

(5)最后一道填充工序时,填充材料较模具高出约1mm,待填充材料固化后进行机加工成规整的尺寸;或者在最后一道填充工序时,加入阴模,控制材料的形状和尺寸。

[0018]

上述技术方案中,所述步骤(3)中的固化温度控制在0~50℃之间。

[0019]

与现有技术相比,本发明具有如下有益效果:本发明采用分步式的填充方式,一方面可以不受限于模具的尺寸,另一方面有利于填充的浮力材料固化程度均匀,性能具有一致性。

具体实施方式

[0020]

下面结合具体实施例对本发明进行具体的描述,,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

[0021]

本发明具体实施方式部分所用的各种原料及助剂等均为市售而得。

[0022]

本发明具体实施方式部分各原料组分用量均以质量份数计。

[0023]

实施例1

[0024]

半圆柱形浮力材料制备:

[0025]

(1)将vs5500空心玻璃微珠采用kh

‑

560偶联剂进行处理。将偶联剂与无水乙醇混合均匀,偶联剂质量分数为10

‑

20wt%,然后将选用的空心玻璃微珠按1wt%的比例加入到偶联剂乙醇溶液中,经过回流洗涤抽滤洗涤烘干等一系列操作后,得到改性空心玻璃微珠。

[0026]

(2)将称量好的e

‑

51树脂、聚酰胺300#固化剂、jx

‑

017稀释剂按照质量比100::70:2的比例加入真空搅拌机中,常温真空搅拌时间为5min,待混合液搅拌均匀并除泡后加入称量好的改性空心玻璃微珠(份数为180份),继续常温条件下真空搅拌10min。

[0027]

(3)将混合并真空处理的物料填充到模具中,控制填充厚度在5cm,尽量保持平整,室温固化4小时。

[0028]

(4)在填充材料上涂刷一薄层树脂固化剂清胶(e

‑

51树脂和聚酰胺300#固化剂,比例为100:70),增加已填充材料与待填充材料间的结合力。待清胶尚未完全固化时重复步骤(1)~(3),直至模具被填充满。

[0029]

(5)最后一道填充工序时,填充材料较模具高出1mm,在上表面加入阴模,用f夹或硫化机进行加压,待固化完成后进行脱模得到相应的浮力材料产品。

[0030]

本实施例制备的半圆柱形浮力材料,采用电子秤称量浮力材料的质量,并通过卡

尺和卷尺测量浮力材料的尺寸得到相应的体积,计算得到密度为0.46g/cm3,20mpa静水压下6小时吸水率为0.2%。

[0031]

实施例2

[0032]

半球形浮体(直径60cm)的制备

[0033]

实施例2与实施例1原料、工艺基本一致,不同点:(1)半球形浮体分两步填充完成。(2)采用的空心玻璃微珠为hgs8000x,相对于环氧树脂的质量份数为150份。

[0034]

本实施例制备的半球形浮体,采用采用电子秤称量浮力材料的质量,并通过卡尺和卷尺测量浮力材料的尺寸得到相应的体积,计算得到密度为0.53g/cm3,30mpa静水压下6小时吸水率为0.42%。

技术特征:

1.一种轻质一体化复合材料的制备方法,其特征在于,包括以下步骤:(1)将空心玻璃微珠采用偶联剂进行处理,将偶联剂与无水乙醇混合均匀,偶联剂质量分数为10

‑

20wt%,然后将选用的空心玻璃微珠按1wt%的比例加入到偶联剂乙醇溶液中,经过回流洗涤抽滤洗涤烘干等一系列操作后,得到改性空心玻璃微珠;(2)将称量好的树脂、固化剂、稀释剂等加入真空搅拌机中,视混合液粘度控制搅拌时间在5~20min,待混合液搅拌均匀并除泡后加入称量好的改性空心玻璃微珠,继续真空搅拌10~30min;(3)将混合并真空处理的物料填充到模具中,控制填充厚度在1~8cm,尽量保持平整,室温或中低温固化2~6小时;(4)在填充材料上涂刷一层树脂固化剂清胶,增加已填充材料与待填充材料间的结合力。待清胶尚未完全固化时重复步骤(1)~(3),直至模具被填充满;(5)最后一道填充工序时,填充材料较模具高出约1mm,待填充材料固化后进行机加工成规整的尺寸;或者在最后一道填充工序时,加入阴模,控制材料的形状和尺寸。2.根据权利要求1所述的一种轻质一体化复合材料的制备方法,其特征在于,原材料及配比如下:。3.根据权利要求1所述的一种轻质一体化复合材料的制备方法,其特征在于,所述步骤(3)中的固化温度控制在0~50℃之间。4.根据权利要求2所述的一种轻质一体化复合材料的制备方法,其特征在于,环氧树脂为双酚a型环氧树脂、双酚f型环氧树脂、不饱和聚酯树脂中的至少一种。5.根据权利要求1所述的一种轻质一体化复合材料的制备方法,其特征在于,所述固化剂为热固性树脂用的固化剂。6.根据权利要求5所述的一种轻质一体化复合材料的制备方法,其特征在于,所述热固性树脂用的固化剂为聚酰胺类固化剂、t31固化剂、异佛尔酮二胺中的至少一种。7.根据权利要求1所述的,一种轻质一体化复合材料的制备方法,其特征在于,所述空心玻璃微珠,密度为0.125~0.42g/cm3。

技术总结

本发明涉及整体成型工艺的浮力材料的制备,特别涉及一种轻质一体化复合材料的制备方法。本发明的目的之一是解决常温固化条件下大体积的浮力材料固化过程放热量大的问题,提供一种分步多次填充模具的制备工艺。本发明分步多次填充工艺,一次填充量控制在一定厚度之内,产品在固化过程中放出的热量能够及时得到扩散,不会降低产品的质量。本发明的目的之二是解决尺寸简单的大尺寸浮体工艺复杂的问题,提供一种一次成型的制备工艺。浮体基本都是通过浮力材料标准模块经过粘接加工而成,本发明提供的制备工艺省掉了粘接加工工序,简化了制备工艺,提高了产品生产效率。提高了产品生产效率。

技术研发人员:梁小杰 翟晓康 刘志 王庆颖 周媛 张鹏

受保护的技术使用者:海洋化工研究院有限公司

技术研发日:2021.10.13

技术公布日:2021/12/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1