碳四馏分加氢除炔的方法与流程

本发明涉及碳四馏分加氢除炔,具体地涉及一种碳四馏分加氢除炔的方法。

背景技术:

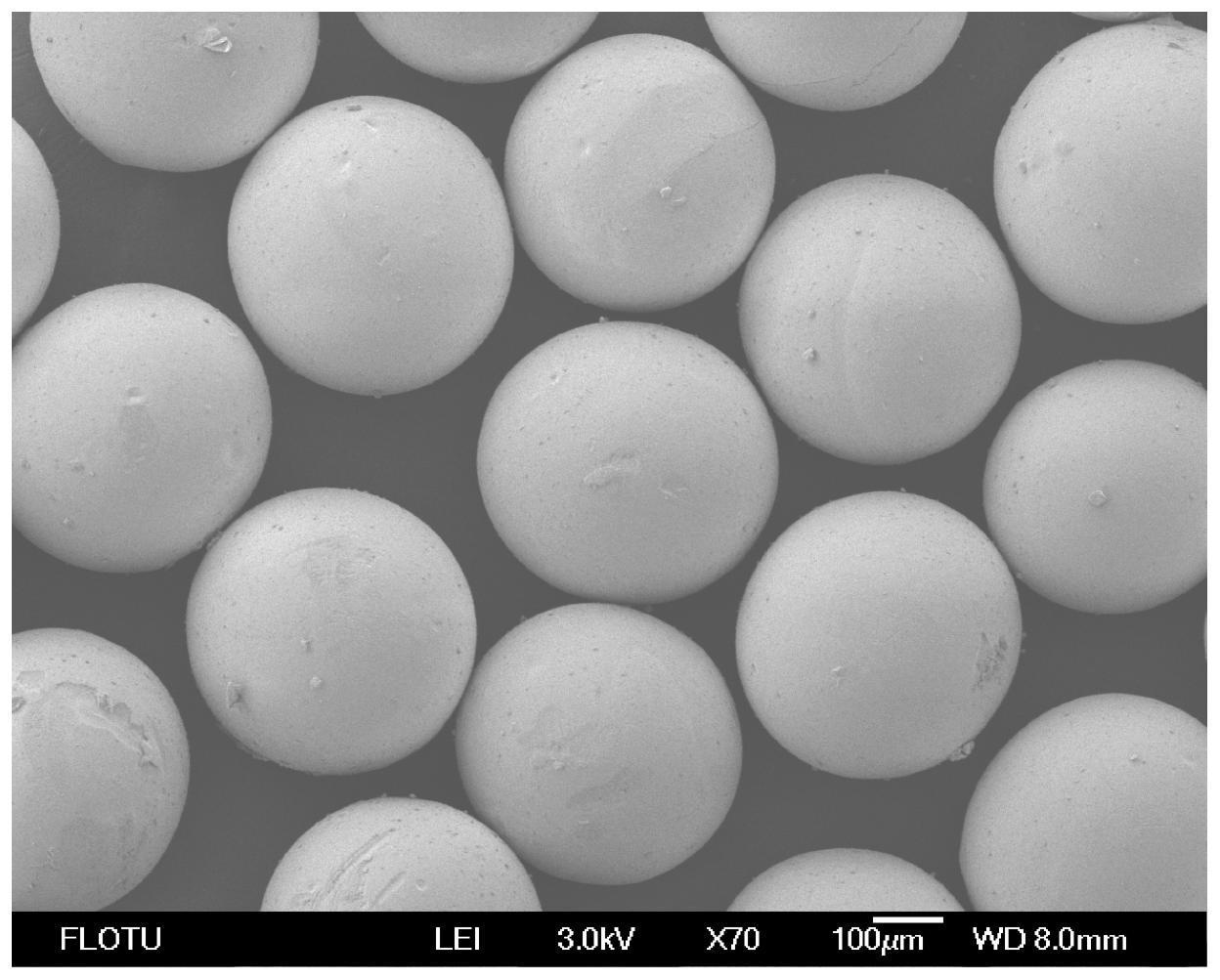

1、氧化铝负载的催化剂已经广泛用于石油化工装置。工业氧化铝载体一般需要加工成型为片状、条状、球状等,其中球状氧化铝能够以点接触的形式均匀堆积在固定床内,减小柱内或床层阻力,因此得到了广泛的应用。目前,常用的γ-氧化铝微球制备方法有油柱成型法、喷雾干燥法等。然而,传统的氧化铝微球制备方法可控性差,一般只能得到粒径在100μm以下或1000μm以上的氧化铝微球,而且得到的微球存在粒径分布不均匀、成球率低等问题。

2、微流控技术以微结构元器件为核心,在受限空间内通过减小分散尺度从而强化混合与传递,过程可控且高效。微通道广泛应用于液滴制备过程,制备出的液滴尺寸均一、可控,结合紫外、温度的等固化引发方式可进一步得到微球。然而,单个微通道的生产能力很低,以同轴环管型微通道制备氧化铝微球为例,产量仅为1g/h,无法满足工业应用的需求,多通道的微通道反应器可以解决生产效率的问题。以8通道为例,连续相流体和分散相流体流经树状流体分布器后分散为8股独立的流体,再分别流入8个完全相同的t型通道完成分散相的剪切过程生成液滴,每个通道生成的液滴最终汇聚到中心出口流出,液滴流经热油浴后完成固化变为凝胶微球,经干燥、煅烧后得氧化铝微球。

3、碳四馏分选择性加氢除炔烃是利用选择加氢催化剂通过加氢反应将碳四馏份中的甲基乙炔、乙基乙炔、乙烯基乙炔等炔烃转化为丁二烯、丁烯和少量的丁烷,通过这种方法可以选择性去除碳四馏分中的炔烃,简化丁二烯分离流程。但是现有技术中的加氢催化剂用于碳四馏分加氢除炔烃时,不仅会去除炔烃还会损失大量的丁二烯,因此急需寻找一种能够有效脱除碳四馏分中炔烃且保证丁二烯损失率低的方法。

技术实现思路

1、本发明的目的是为了克服现有技术的存在碳四馏分加氢除炔时,炔烃脱除率低且丁二烯损失率较高的问题,提供了一种碳四馏分加氢除炔的方法。

2、为了实现上述目的,本发明提供一种碳四馏分加氢除炔的方法,该方法包括:在加氢条件下,使碳四馏分与催化剂接触,所述催化剂包括载体和负载于载体上的金属活性组分,所述金属活性组分包括第一金属活性组分和任选的第二金属活性组分,所述第一金属活性组分为cu,所述第二金属活性组分选自ni、co、pt、pd、rh、ru、mn、co和ag中的至少一种,所述载体为碳修饰的氧化铝微球。

3、采用本发明的方法进行碳四馏分加氢除炔时,可以在保证丁二烯损失率最低的情况下,获得更高炔烃脱除率。采用本发明的方法可以保证碳四馏分加氢除炔在较长时间(100h)内稳定运行,不需要重复再生催化剂。

技术特征:

1.一种碳四馏分加氢除炔的方法,其特征在于,该方法包括:在加氢条件下,使碳四馏分与催化剂接触,所述催化剂包括载体和负载于载体上的金属活性组分,所述金属活性组分包括第一金属活性组分和任选的第二金属活性组分,所述第一金属活性组分为cu,所述第二金属活性组分选自ni、co、pt、pd、rh、ru、mn、co和ag中的至少一种,所述载体为碳修饰的氧化铝微球。

2.根据权利要求1所述的方法,其中,所述接触的条件包括:温度为30℃-60℃,氢气压力为0.5-2mpa,碳四馏分的液时体积空速为2-20h-1,氢气与碳四馏分中炔烃的摩尔比为0.2-10。

3.根据权利要求1所述的方法,其中,所述碳四馏分中炔烃的含量大于等于0.5体积%,优选为0.5-1.5体积%;

4.根据权利要求1所述的方法,其中,所述以金属元素计的第一金属活性组分和以金属元素计的第二金属活性组分的重量比为50-300;

5.根据权利要求1所述的方法,其中,所述催化剂的制备方法包括:将氧化铝微球与含氮聚合物溶液接触,然后将接触产物在惰性气氛下进行第一焙烧得到载体,再将金属活性组分负载在载体上。

6.根据权利要求5所述的方法,其中,相对于100g氧化铝微球,以含氮聚合物计的所述含氮聚合物溶液的用量为0.1-1g;

7.根据权利要求5所述的方法,其中,所述氧化铝微球与含氮聚合物溶液接触的温度为100-120℃,时间为4-10h。

8.根据权利要求5所述的方法,其中,所述含氮聚合物溶液中的含氮聚合物为含有氮杂环的聚合物,优选为聚乙烯基咪唑、聚乙烯基吡啶和聚乙烯基吡咯烷酮中的至少一种,更优选为聚乙烯基咪唑;

9.根据权利要求5所述的方法,其中,所述第一焙烧的温度为400-800℃,时间为2-10h;

10.根据权利要求5所述的方法,其中,相对于20g载体,以金属元素计的所述金属活性组分的用量2-8g,优选为3.5-5g。

11.根据权利要求5所述的方法,其中,将金属活性组分负载在载体上的方式为:使用第一部分含金属活性组分的溶液与所述载体接触,再在惰性气氛下进行一级焙烧;使用第二部分含金属活性组分的溶液与一级焙烧产物接触,再在惰性气氛下进行二级焙烧。

12.根据权利要求11所述的方法,其中,所述第一部分含金属活性组分的溶液中的金属活性组分为cu;

13.根据权利要求11所述的方法,其中,所述一级焙烧的条件包括:温度为400-800℃,时间为2-10h;

技术总结

本发明涉及碳四馏分加氢除炔技术领域,公开了一种碳四馏分加氢除炔的方法。该方法包括:在加氢条件下,使碳四馏分与催化剂接触,所述催化剂包括载体和负载于载体上的金属活性组分,所述金属活性组分包括第一金属活性组分和任选的第二金属活性组分,所述第一金属活性组分为Cu,所述第二金属活性组分选自Ni、Co、Pt、Pd、Rh、Ru、Mn、Co和Ag中的至少一种,所述载体为碳修饰的氧化铝微球。采用本发明的方法进行碳四馏分加氢除炔时,可以在保证丁二烯损失率最低的情况下,获得更高炔烃脱除率。

技术研发人员:吴佳佳,鲁树亮,乐毅,郝雪松,徐洋,陈勇,刘海江,汪晓菁

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!