一种高弹耐磨发泡鞋底及其制备工艺的制作方法

本发明属于发泡鞋底制备领域,具体涉及一种高弹耐磨发泡鞋底及其制备工艺。

背景技术:

1、鞋底的构造相当复杂,就广义而言,可包括外底、中底与鞋跟等所有构成底部的材料。依狭义来说,则仅指外底而言,一般鞋底材料共通的特性应具备耐磨、耐水,耐油、耐热、耐压、耐冲击、弹性好、容易适合脚型、定型后不易变型、保温、易吸收湿气等,同时更要配合中底,在走路换脚时有刹车作用不致于滑倒及易于停步等各项条件。鞋底用料的种类很多,可分为天然类底料和合成类底料两种。天然类底料包括天然底革、竹、木材等,合成类底料包括橡胶、塑料、橡塑合用材料、再生革、弹性硬纸板等。

2、由于材料的发展,鞋子的使用寿命越来越长,如何保证鞋底耐磨,不变形,是本领域面临的技术难题之一。现有技术一般是在鞋底材料中加入各种金属合金,然后在硫化工艺中掺杂加入耐磨合金颗粒。合金颗粒虽然增加鞋底的耐磨性能,但其重量较大,与鞋子轻量化的目标相违背,因此其应用受到较大的限制。

技术实现思路

1、本发明的目的是克服现有技术的缺点,提供一种高弹耐磨发泡鞋底,另一目的是提供一种上述鞋底的制备工艺。

2、本发明采用如下技术方案:

3、一种高弹耐磨发泡鞋底,包括上下设置的鞋底本体和耐磨层,所述耐磨层由以下重量份的原料组成:苯乙烯-丁二烯-苯乙烯嵌段共聚物70-80份、溴化丁基橡胶25-40份、聚对苯二甲酸乙二醇酯3-7份、玄武岩纤维5-8份、花岗岩纤维3-6份、凹凸棒土粉8-12份、云母粉3-5份、二乙基硫代氨基甲酸锌1-2份、三乙烯二胺2.7-3.9份、发泡剂7.2-8.9份、交联剂4.2-5.6份。

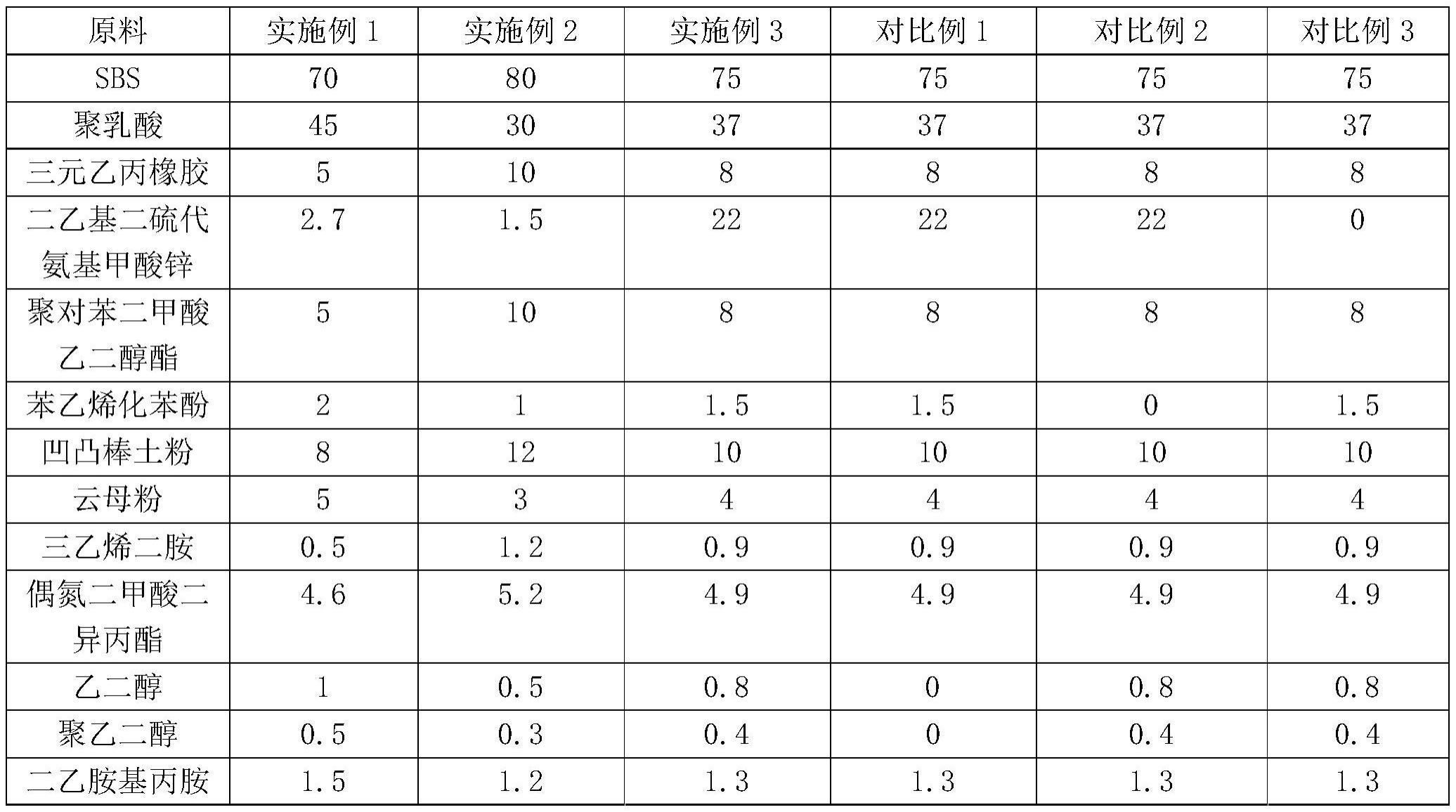

4、进一步的,所述鞋底本体由以下重量份的原料组成:苯乙烯-丁二烯-苯乙烯嵌段共聚物70-80份、聚乳酸30-45份、三元乙丙橡胶5-10份、二乙基二硫代氨基甲酸锌1.5-2.7份、聚对苯二甲酸乙二醇酯5-10份、苯乙烯化苯酚1-2份、凹凸棒土粉8-12份、云母粉3-5份、三乙烯二胺0.5-1.2份、偶氮二甲酸二异丙酯4.6-5.2份、乙二醇0.5-1份、聚乙二醇0.3-0.5份、二乙胺基丙胺1.2-1.5份。

5、进一步的,所述发泡剂由偶氮二甲酸二乙酯、乙二醇、十二烷基硫酸钠按质量比1:0.6-0.7:0.25-0.36的比例组成。

6、进一步的,所述交联剂由乙烯基三乙氧基硅烷、三亚乙基四胺按质量比1:0.65-0.72的比例组成。

7、进一步的,所述玄武岩纤维由玄武岩边角料制得,其长度为4-8mm,直径为50-70um。

8、进一步的,所述花岗岩纤维由花岗岩边角料制得,其长度为4-8mm,直径为60-80um。

9、一种高弹耐磨发泡鞋底的制备工艺,包括以下步骤:

10、步骤一,分别将鞋底本体的原料及耐磨层的原料进行密炼,制得鞋底本体料粒及耐磨层料粒;

11、步骤二,将鞋底本体料粒送入注塑模具中,成型未发泡的鞋底本体的半成品;

12、步骤三,将耐磨层料粒送入注塑模具中,成型未发泡的耐磨层半成品;

13、步骤四,将制得的鞋底本体半成品与耐磨层半成品堆叠放入发泡模具中,进行发泡,得到所述发泡鞋底。

14、进一步的,所述步骤一中,鞋底本体的原料密炼时,先将偶氮二甲酸二异丙酯、乙二醇、聚乙二醇与二乙胺基丙胺之外的其他原料混合后进行密炼,调整温度为至80-85℃,保持4min后,第一次翻料;待温度升温至90℃,第二次翻料;待温度升温至95℃,加入发泡剂、交联剂,第三次翻料;待温度升温至102℃,第四次翻料;待温度升温至108℃,第五次翻料,再密炼2min,倒料、开炼,造粒,制得鞋底本体料粒。

15、进一步的,所述步骤一中,耐磨层的原料密炼时,先将发泡剂、交联剂之外的其他原料混合后进行密炼,调整温度为至83℃,保持4min后,第一次翻料;待温度升温至92℃,第二次翻料;待温度升温至98℃,加入发泡剂、交联剂,第三次翻料;待温度升温至104℃,第四次翻料;待温度升温至112℃,第五次翻料,再密炼1min,倒料、开炼,造粒,制得鞋底本体料粒。

16、进一步的,所述步骤四中,模具发泡温度为175-190℃,发泡时间为205-225s。

17、由上述对本发明的描述可知,与现有技术相比,本发明的有益效果是:

18、第一,本申请通过限定耐磨层的原料组成及各组分的加入量,加入聚对苯二甲酸乙二醇酯与玄武岩纤维、花岗岩纤维配合作为耐磨剂,使制得的发泡鞋底的耐磨性能好,其中,玄武岩纤维与花岗岩纤维纵横交错分布在共混物中,以提高耐磨层的整体物理耐磨性;聚对苯二甲酸乙二醇酯与溴化丁基橡胶配合密炼,以提高耐磨层的整体化学耐磨性,使最后制得的发泡鞋底的具有较高的耐磨性能;

19、第二,通过限定鞋底本体的具体原料组成,以偶氮二甲酸二异丙酯、乙二醇、聚乙二醇与二乙胺基丙胺配合,使鞋底本体的发泡率至2.0-2.2倍,以提高鞋底本体的弹性,进而提高鞋底的穿着的舒适性;其中,二乙胺基丙胺与偶氮二甲酸二异丙酯使共混物形成均匀的密闭式气孔结构,乙二醇及聚乙二醇与二乙胺基丙胺配合,使形成的多个气泡呈相互独立的状态,且气泡与气泡之间互不连通,保证制得的鞋底本体的回弹值>52%;二乙基二硫代氨基甲酸锌与发泡剂配合,可促进共混物发泡,以提高共混物的发泡率;苯乙烯化苯酚与发泡剂配合,可稳定共混物发泡时,气泡的大小,保证多个气泡呈相互独立且不连通的状态;

20、第三,通过限定耐磨层的发泡剂组成,以偶氮二甲酸二乙酯、乙二醇、十二烷基硫酸钠与乙烯基三乙氧基硅烷、三亚乙基四胺配合,使耐磨层的发泡率至1.7-1.8倍,略低于鞋底本体的发泡率,在保证自身的耐磨性及硬度的前提下,也对鞋底本体起到一定的支撑作用,以提高发泡鞋底穿着的舒适性;

21、第四,花岗岩纤维及玄武岩纤维由玄武岩边角料、花岗岩边角料制得,以对玄武岩及花岗岩边角料进行回收利用,减少玄武岩边角料及花岗岩边角料堆积对环境的破坏。

技术特征:

1.一种高弹耐磨发泡鞋底,其特征在于:包括上下设置的鞋底本体和耐磨层,所述耐磨层由以下重量份的原料组成:苯乙烯-丁二烯-苯乙烯嵌段共聚物70-80份、溴化丁基橡胶25-40份、聚对苯二甲酸乙二醇酯3-7份、玄武岩纤维5-8份、花岗岩纤维3-6份、凹凸棒土粉8-12份、云母粉3-5份、二乙基硫代氨基甲酸锌1-2份、三乙烯二胺2.7-3.9份、发泡剂7.2-8.9份、交联剂4.2-5.6份。

2.根据权利要求1所述的一种高弹耐磨发泡鞋底,其特征在于:所述鞋底本体由以下重量份的原料组成:苯乙烯-丁二烯-苯乙烯嵌段共聚物70-80份、聚乳酸30-45份、三元乙丙橡胶5-10份、二乙基二硫代氨基甲酸锌1.5-2.7份、聚对苯二甲酸乙二醇酯5-10份、苯乙烯化苯酚1-2份、凹凸棒土粉8-12份、云母粉3-5份、三乙烯二胺0.5-1.2份、偶氮二甲酸二异丙酯4.6-5.2份、乙二醇0.5-1份、聚乙二醇0.3-0.5份、二乙胺基丙胺1.2-1.5份。

3.根据权利要求1所述的一种高弹耐磨发泡鞋底,其特征在于:所述发泡剂由偶氮二甲酸二乙酯、乙二醇、十二烷基硫酸钠按质量比1:0.6-0.7:0.25-0.36的比例组成。

4.根据权利要求1所述的一种高弹耐磨发泡鞋底,其特征在于:所述交联剂由乙烯基三乙氧基硅烷、三亚乙基四胺按质量比1:0.65-0.72的比例组成。

5.根据权利要求1所述的一种高弹耐磨发泡鞋底,其特征在于:所述玄武岩纤维由玄武岩边角料制得,其长度为4-8mm,直径为50-70um。

6.根据权利要求1所述的一种高弹耐磨发泡鞋底,其特征在于:所述花岗岩纤维由花岗岩边角料制得,其长度为4-8mm,直径为60-80um。

7.一种高弹耐磨发泡鞋底的制备工艺,其特征在于:包括以下步骤:

8.根据权利要求7所述的一种高弹耐磨发泡鞋底的制备工艺,其特征在于:所述步骤一中,鞋底本体的原料密炼时,先将偶氮二甲酸二异丙酯、乙二醇、聚乙二醇与二乙胺基丙胺之外的其他原料混合后进行密炼,调整温度为至80-85℃,保持4min后,第一次翻料;待温度升温至90℃,第二次翻料;待温度升温至95℃,加入发泡剂、交联剂,第三次翻料;待温度升温至102℃,第四次翻料;待温度升温至108℃,第五次翻料,再密炼2min,倒料、开炼,造粒,制得鞋底本体料粒。

9.根据权利要求7所述的一种高弹耐磨发泡鞋底的制备工艺,其特征在于:所述步骤一中,耐磨层的原料密炼时,先将发泡剂、交联剂之外的其他原料混合后进行密炼,调整温度为至83℃,保持4min后,第一次翻料;待温度升温至92℃,第二次翻料;待温度升温至98℃,加入发泡剂、交联剂,第三次翻料;待温度升温至104℃,第四次翻料;待温度升温至112℃,第五次翻料,再密炼1min,倒料、开炼,造粒,制得鞋底本体料粒。

10.根据权利要求7所述的一种高弹耐磨发泡鞋底的制备工艺,其特征在于:所述步骤四中,模具发泡温度为175-190℃,发泡时间为205-225s。

技术总结

一种高弹耐磨发泡鞋底及其制备工艺,发泡鞋底包括上下设置的鞋底本体和耐磨层,耐磨层由以下原料组成:苯乙烯‑丁二烯‑苯乙烯嵌段共聚物、溴化丁基橡胶、聚对苯二甲酸乙二醇酯、玄武岩纤维、花岗岩纤维、凹凸棒土粉、云母粉、二乙基硫代氨基甲酸锌、三乙烯二胺、发泡剂、交联剂,通过限定耐磨层的原料组成及各组分的加入量,加入聚对苯二甲酸乙二醇酯与玄武岩纤维、花岗岩纤维配合作为耐磨剂,使制得的发泡鞋底的耐磨性能好,其中,玄武岩纤维与花岗岩纤维纵横交错分布在共混物中,以提高耐磨层的整体物理耐磨性;聚对苯二甲酸乙二醇酯与溴化丁基橡胶配合密炼,以提高耐磨层的整体化学耐磨性,使最后制得的发泡鞋底的具有较高的耐磨性能。

技术研发人员:卢鑫,廖毅彬,王育玲,丁思博,丁思恩,何清福,薛铭山,邱瑞,林志杰,许春树

受保护的技术使用者:茂泰(福建)鞋材有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!