一种烯烃和合成气一步法直接制备高级醇的方法

本发明涉及一种烯烃和合成气一步法直接制备高级醇的方法,属于多相催化。

背景技术:

1、烯烃氢甲酰化反应是烯烃与合成气(co和h2混合气体)在过渡金属络合催化剂作用下反应生成比原烯烃多一个碳原子的醛或醇的反应过程,由此生产的醛、醇及其衍生物,被大量用作增塑剂、表面活性剂、溶剂和香料等,目前,全世界每年大约超过2200万吨的醛和醇是使用烯烃氢甲酰化技术生产的。然而,大多数情况下,产物醛往往不是最终产品,利用醛基的活泼性可将其进一步转化为更有价值的精细化学品,例如最具有工业应用价值的烯烃氢甲酰化-还原加氢串联反应,能够在“一锅”反应中直接得到目标产物醇。烯烃氢甲酰化-还原加氢串联反应可避免中间产物的分离和纯化步骤,有效减少副产物的生成;同时可缩短反应工艺流程,有效降低反应能耗,从而实现高效经济的合成醇类产品。

2、目前,关于烯烃氢甲酰化-还原加氢串联反应的研究报道较多。cn107866282a公开了一类含氮膦配体在烯烃氢甲酰化-加氢还原串联反应中的应用。该发明公开的氮膦配体具备双功能特性,既有与过渡金属铑或钌配位的膦配体基团,又有与质子酸作用的二级胺或亚胺含氮基团,可实现烯烃氢甲酰化-加氢串联反应,但该氮膦配体合成路线复杂且原料价格较为昂贵。nozaki等(j.am.chem.soc.2013,135,17393-17400)公开了一种rh-bisphosphite络合物体系和ru-shvo催化体系相结合的复合催化剂体系,可实现长链烯烃直接转化制取高一个碳数的醇。该催化体系反应效率较高,但两种催化剂均为贵金属且对应配体价格也较为昂贵。综上,上述研究结果主要是以rh或ru化合物与复杂的膦氮配体组成的催化剂对烯烃氢甲酰化-加氢串联反应进行催化。催化剂制备过程繁琐且价格昂贵,尤其是复杂膦氮配体的制备合成路线繁琐,原料价格昂贵且收率低,且为均相催化过程,不利于大规模工业应用。

3、针对现有技术的不足,急需一种制备方法简单、价格低廉的催化体系且为多相催化反应过程,实现烯烃和合成气经一步法直接转化为高级醇。鉴于烯烃氢甲酰化串联反应是两个化学反应过程耦合的特点,对催化烯烃氢甲酰化串联反应所需的催化体系需要具有氢甲酰化-加氢双催化活性中心,才能高效实现烯烃氢甲酰化-加氢串联反应。本发明公开的复合催化剂体系,具有氢甲酰化和加氢双活性中心,通过将两种活性中心有效混合,实现了多相复合催化剂体系下,烯烃和合成气经一步直接制取高级醇,从而实现一锅法合成高附加值精细化学品的目的。

技术实现思路

1、为了解决上述问题,本发明的目的在于提供一种由烯烃和合成气直接制备高级醇的方法,所述反应以烯烃和合成气为原料,在复合催化剂的作用下,一步法直接制取高级醇。

2、为此,本发明专利提供一种由烯烃和合成气一步法直接制备高级醇的方法,其特征在于,以烯烃和合成气为原料,在复合催化剂的催化作用下直接转化生成高级醇;所述复合催化剂由作为第一组分的rh基多相催化剂,与作为第二组分的ni基催化剂混合而成;第一组分与第二组分质量比为1:50-10:1(优选1:40-8:1,更优选1:25-5:1);所述第一组分rh基多相催化剂由金属组分rh和有机配体聚合物组成,有机配体聚合物是含有乙烯基的有机p配体经溶剂热聚合生成具有大比表面积和多级孔道结构的聚合物;第二组分ni基多相催化剂由主活性组分ni、金属助剂、选择性改进剂和载体组成,金属助剂选自金属ca、ba、li、k中的一种或两种以上;选择性改进剂选自金属cu、fe、zn、la中的一种或两种以上;载体选自氧化铝、活性炭、二氧化硅、硅藻土中的一种或两种以上。

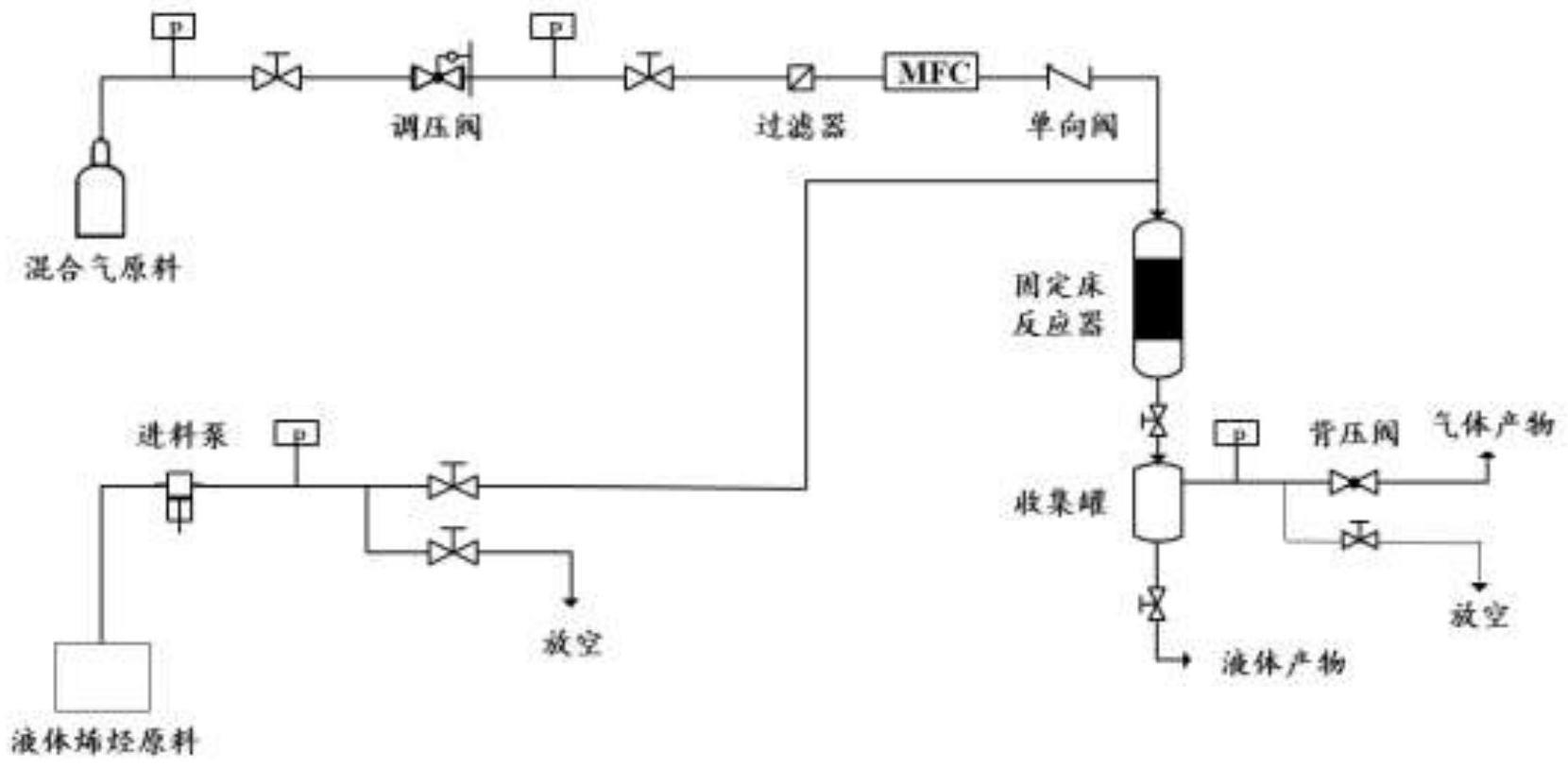

3、在一个实施方案中,反应温度293-523k,反应压力0.1-10.0mpa,气体体积空速100-10000h-1,原料烯烃与合成气的摩尔比为0.01:1-10:1。

4、在一个实施方案中,烯烃是指c2-30的链状烯烃或c6-30芳香族烯烃中的一种或两种以上,生成c2-c30高级醇;所述合成气来源于天然气、煤炭、油田气、煤层气或烃类中的一种或两种以上为原料的造合成气过程,合成气的主要组分为h2和co,h2和co的体积含量为40%-100%,h2/co体积比为0.1-10.0。

5、在一个实施方案中,第一组分rh基多相催化剂中的有机配体聚合物,是指含有乙烯基的有机p配体中的一种或几种经溶剂热聚合生成的聚合物;所述含有乙烯基的有机p配体选自以下一种或两种以上:

6、

7、所述第一组分rh基多相催化剂中金属活性组分rh占催化剂质量的0.005%-20.0%(优选0.1%-5%)。

8、在一个实施方案中,第二组分ni基多相催化剂中金属活性组分ni占催化剂质量的40%-70%;金属助剂(ca、ba、li、k中的一种或两种以上)占催化剂质量的2%-10%;选择性改进剂(cu、fe、zn、la中的一种或两种以上)占催化剂质量的0.1%-5%,其余质量为载体。

9、在一个实施方案中,第二组分ni基催化剂在与第一组分混合形成复合催化剂之前需要进行活化处理;第二组分ni基催化剂活化工序分为两步;第一步是在含有h2、co中的一种或两种的还原性气氛下进行,第二步是在含有o2、co2中的一种或两种的钝化气氛下进行;还原性气氛或钝化气氛中不含有或还可以含有惰性气氛气体,惰性气氛气体为he、n2、ar中的一种或两种以上,惰性气氛气体体积含量为0-99%。

10、在一个实施方案中,第二组分ni基催化剂活化条件为:活化温度273-773k,活化压力0-20.0mpa,活化气体体积空速100-20000h-1,活化时间为1-100h。

11、在一个实施方案中,所述复合催化剂的两种组分可采用下列三种方式之一混合:(1)粉末混合方式:分别称取第一组分rh基催化剂和第二组分ni基催化剂,按所需的质量比在研钵中研磨混合均匀后压片成型、过筛,得到复合催化剂;(2)颗粒混合方式:分别称取第一组分rh基催化剂和第二组分ni基催化剂,分别压片成型、过筛,按所需的质量比颗粒混合均匀,组成复合催化剂;(3)分层填装方式:催化剂床层按反应器沿反应物料的运动方向的顺序依次装填所需质量的第一组分rh基催化剂和第二组分ni基催化剂,得到复合催化剂;优选粉末混合方式。

12、本发明产生的有益效果包括但不限于以下:1)烯烃氢甲酰化-还原加氢串联反应可避免中间产物的分离和纯化步骤,有效减少副产物的生成;2)同时可缩短反应工艺流程,有效降低反应能耗,从而实现高效经济的合成醇类产品。利用本发明方法可以使烯烃和合成气经一步法直接制取高级醇,该方法具有较高的经济价值,工业应用前景广阔。

技术特征:

1.一种由烯烃和合成气一步法直接制备高级醇的方法,其特征在于,以烯烃和合成气为原料,在复合催化剂的催化作用下直接转化生成高级醇;

2.根据权利要求1所述的方法,其特征在于,反应温度293-523k(优选323-423k),反应压力0.1-10.0mpa(优选0.5-6.0mpa),气体体积空速100-10000h-1(优选500-8000h-1),原料烯烃与合成气的摩尔比为0.01:1-10:1(优选0.05:1-5:1)。

3.根据权利要求1所述的方法,其特征在于,所述烯烃是指c2-30的链状烯烃或c6-30芳香族烯烃中的一种或两种以上,生成c2-c30高级醇;所述合成气来源于天然气、煤炭、油田气、煤层气或烃类中的一种或两种以上为原料的造合成气过程,合成气的主要组分为h2和co,h2和co的体积含量为40%-100%(优选80%-100%),h2/co体积比为0.1-10.0(优选0.5-8.0)。

4.根据权利要求1所述的方法,其特征在于,所述第一组分rh基多相催化剂中的有机配体聚合物,是指含有乙烯基的有机p配体中的一种或几种经溶剂热聚合生成的聚合物;所述含有乙烯基的有机p配体选自以下一种或两种以上:

5.根据权利要求1所述的方法,其特征在于,所述第二组分ni基多相催化剂中金属活性组分ni占催化剂质量的40%-70%(优选45%-65%);金属助剂(ca、ba、li、k中的一种或两种以上)占催化剂质量的2%-10%(优选4-7%);选择性改进剂(cu、fe、zn、la中的一种或两种以上)占催化剂质量的0.1%-5%(优选0.4-2%),其余质量为载体。

6.根据权利要求1所述的方法,其特征在于,所述第二组分ni基催化剂在与第一组分混合形成复合催化剂之前需要进行活化处理;

7.根据权利要求6所述的方法,其特征在于,所述第二组分ni基催化剂活化条件为:活化温度273-773k(优选523-723k),活化压力0-20.0mpa(优选0.1-5.0mpa),活化气体体积空速100-20000h-1(优选500-5000h-1),活化时间为1-100h(优选4-60h)。

8.根据权利要求1或6所述的方法,其特征在于,所述复合催化剂的两种组分可采用下列三种方式之一混合:

技术总结

本发明涉及一种由烯烃和合成气一步法直接制备高级醇的方法,所述反应以烯烃和合成气为原料,在复合催化剂的作用下,一步法直接制取高级醇。所述的复合催化剂由Rh基多相催化剂作为第一组分,与Ni基多相催化剂作为第二组分混合而成。第一组分Rh基多相催化剂由金属组分Rh和有机配体聚合物组成,有机配体聚合物是含有乙烯基的有机P配体经溶剂热聚合生成的多孔聚合物。第二组分Ni基多相催化剂由主活性组分Ni、金属助剂、选择性改进剂和载体组成。本方法反应过程具有较高的原料转化率和目标产品收率,有效降低反应过程能耗。本发明提供了一条由烯烃和合成气一步法直接制取高级醇的新路线,具有广阔的应用前景。

技术研发人员:姜淼,严丽,丁云杰,王国庆,李存耀,马雷,孙钊

受保护的技术使用者:中国科学院大连化学物理研究所

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!