一种碳纤维复合橡胶及其制备方法与流程

1.本发明属于雨刮器橡胶材料制造技术领域,尤其涉及一种碳纤维复合橡胶及其制备方法。

背景技术:

2.在工业生产和日常生活中,橡胶发挥着重要作用。天然橡胶来源广泛、成本低廉,在橡胶市场中占有显著优势,然而其力学性能低、化学稳定性差,不能很好的满足汽车雨刮器的需求,雨刮器胶条寿命短,使用者需要频繁更换胶条,不但增加了使用成本,而且造成了材料浪费,这严重制约着其推广应用。为此,设计出一种碳纤维复合橡胶及其制备方法。

技术实现要素:

3.本发明的目的在于提供一种碳纤维复合橡胶及其制备方法,以解决现有橡胶质量无法满足汽车雨刮器胶条需求的问题。

4.为实现上述目的,本发明的一种碳纤维复合橡胶及其制备方法的具体技术方案如下:一种碳纤维复合橡胶,其特征在于:其成分为包括100质量份的天然橡胶和10~30质量份的纳米碳纤维,所述纳米碳纤维经过聚合物改性且直径小于100纳米。

5.进一步的,所述碳纳米纤维和天然橡胶的质量比为1~10。

6.一种碳纤维复合橡胶制备方法,包括以下步骤:第一步,将纳米模板和生物质按比例在反应釜中加热聚合,得到碳纳米纤维;第二步,将碳纳米纤维与聚合物和表面活性剂分散于有机溶剂中,加热,得到聚合物改性的碳纳米纤维;第三步,将聚合物改性的碳纳米纤维与天然橡胶溶液共混,加热,得到碳纤维复合橡胶。

7.进一步的,所述纳米模板为铜纳米线、银纳米线、碲纳米线中的一种或多种。

8.进一步的,所述生物质为壳聚糖、葡萄糖、木糖、腐殖酸中的一种或者多种。

9.进一步的,所述所述表面活性剂为十二烷基苯磺酸钠、四丁基溴化铵、n-甲基吡咯烷酮中的一种或多种。

10.进一步的,所述所述聚合物为p3ht、pani、ppy、p13中的一种或多种。

11.进一步的,所述第一步的加热聚合温度为80~200℃,聚合时间为1~30 h。

12.进一步的,所述加热温度为50~80℃,加热时间为1~15 h。

13.相比较现有技术而言,本发明具有以下有益效果:1.与现有技术相比,本发明使用经过聚合物改性且直径小于100纳米的纳米碳纤维作为添加剂,能够有效增强填料和基材之间的相互作用,作为汽车雨刷的基体材料,可以显著提高汽车雨刷的力学强度,化学性能稳定。

附图说明

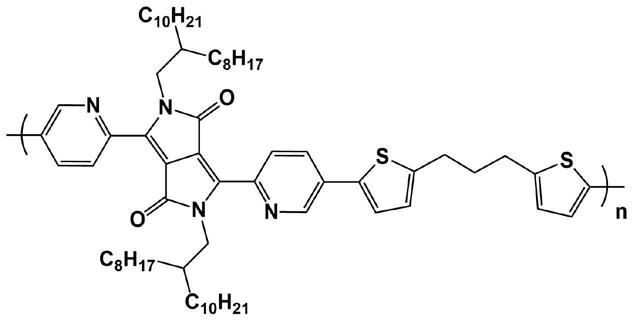

14.图1为本发明使用的聚合物分子结构示意图。

15.具体实施方式:为了更好地了解本发明的目的、结构及功能,下面结合附图,对本发明的理解。

16.设计出一种碳纤维复合橡胶,其成分为包括100质量份的天然橡胶和10~30质量份的纳米碳纤维,所述纳米碳纤维经过聚合物改性且直径小于100纳米。

17.一种碳纤维复合橡胶制备方法,包括以下步骤:第一步,将纳米模板和生物质按比例在反应釜中加热聚合,得到碳纳米纤维;第二步,将碳纳米纤维与聚合物和表面活性剂分散于有机溶剂中,加热,得到聚合物改性的碳纳米纤维;第三步,将聚合物改性的碳纳米纤维与天然橡胶溶液共混,加热,得到碳纤维复合橡胶。

18.以下,列举出4种实施例实现上述技术方案:实施例1本实施例提供一种碳纤维复合橡胶及其制备方法,本发明提供的碳纤维复合橡胶成分为:天然橡胶100质量份,p13改性的碳纳米纤维20质量份,十二烷基苯磺酸钠5质量份。该碳纤维复合橡胶采用如下步骤制备:1)将碲纳米线模板加入到10 g/l的葡萄糖溶液中,封入反应釜,在180 ℃下聚合16 h,制得碳纳米纤维;2)在25 ℃,1000 r/min的条件下,将p13、碳纳米纤维和十二烷基苯磺酸钠按质量比1:4:1加入到100质量份的丙酮中搅拌1 h,制得p13改性的碳纳米纤维;3)在60 ℃,4500 r/min的条件下,将天然橡胶和p13改性的碳纳米纤维按质量比5:1加入到200质量份的丙酮搅拌12 h,制得碳纤维复合橡胶。

19.实施例2本实施例提供一种碳纤维复合橡胶及其制备方法,本发明提供的碳纤维复合橡胶成分为:天然橡胶100质量份,p3ht改性的碳纳米纤维10质量份,四丁基溴化铵7质量份。该碳纤维复合橡胶采用如下步骤制备:1)将铜纳米线模板加入到10 g/l的壳聚糖溶液中,封入反应釜,在80 ℃下聚合30 h,制得碳纳米纤维;2)在25 ℃,1000 r/min的条件下,将p3ht、碳纳米纤维和四丁基溴化铵按质量比1:4:1加入到100质量份的丙酮中搅拌6 h,制得p3ht改性的碳纳米纤维;3)在50 ℃,4500 r/min的条件下,将天然橡胶和p3ht改性的碳纳米纤维按质量比10:1加入到200质量份的丙酮搅拌1 h,制得碳纤维复合橡胶。

20.实施例3本实施例提供一种碳纤维复合橡胶及其制备方法,本发明提供的碳纤维复合橡胶成分为:天然橡胶100质量份,pani改性的碳纳米纤维30质量份,n-甲基吡咯烷酮6质量份。该碳纤维复合橡胶采用如下步骤制备:1)将银纳米线模板加入到10 g/l的腐殖酸溶液中,封入反应釜,在200 ℃下聚合6 h,制得碳纳米纤维;

2)在25 ℃,1000 r/min的条件下,将pani、碳纳米纤维和n-甲基吡咯烷酮按质量比1:4:1加入到100质量份的丙酮中搅拌30 h,制得pani改性的碳纳米纤维;3)在80 ℃,4500 r/min的条件下,将天然橡胶和pani改性的碳纳米纤维按质量比1:1加入到200质量份的丙酮搅拌15 h,制得碳纤维复合橡胶。

21.实施例4本实施例提供一种碳纤维复合橡胶及其制备方法,本发明提供的碳纤维复合橡胶成分为:天然橡胶100质量份,ppy改性的碳纳米纤维20质量份,十二烷基苯磺酸钠5质量份。该碳纤维复合橡胶采用如下步骤制备:1)将碲纳米线模板加入到10 g/l的木糖溶液中,封入反应釜,在180 ℃下聚合16 h,制得碳纳米纤维;2)在25 ℃,1000 r/min的条件下,将ppy、碳纳米纤维和十二烷基苯磺酸钠按质量比1:4:1加入到100质量份的丙酮中搅拌1 h,制得ppy改性的碳纳米纤维;3)在60 ℃,4500 r/min的条件下,将天然橡胶和ppy改性的碳纳米纤维按质量比5:1加入到200质量份的丙酮搅拌12 h,制得碳纤维复合橡胶。

22.可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本申请的权利要求范围内的实施例都属于本发明所保护的范围内。

技术特征:

1.一种碳纤维复合橡胶,其特征在于:其成分为包括100质量份的天然橡胶和10~30质量份的纳米碳纤维,所述纳米碳纤维经过聚合物改性且直径小于100纳米。2.根据权利要求1所述的一种碳纤维复合橡胶,其特征在于,所述碳纳米纤维和天然橡胶的质量比为1~10。3.一种碳纤维复合橡胶制备方法,其特征在于,包括权利要求1-2中任意一项所述的一种碳纤维复合橡胶,包括以下步骤:第一步,将纳米模板和生物质按比例在反应釜中加热聚合,得到碳纳米纤维;第二步,将碳纳米纤维与聚合物和表面活性剂分散于有机溶剂中,加热,得到聚合物改性的碳纳米纤维;第三步,将聚合物改性的碳纳米纤维与天然橡胶溶液共混,加热,得到碳纤维复合橡胶。4.根据权利要求3所述的一种碳纤维复合橡胶制备方法,其特征在于,所述纳米模板为铜纳米线、银纳米线、碲纳米线中的一种或多种。5.根据权利要求3所述的一种碳纤维复合橡胶制备方法,其特征在于,所述生物质为壳聚糖、葡萄糖、木糖、腐殖酸中的一种或者多种。6.根据权利要求3所述的一种碳纤维复合橡胶制备方法,其特征在于,所述所述表面活性剂为十二烷基苯磺酸钠、四丁基溴化铵、n-甲基吡咯烷酮中的一种或多种。7.根据权利要求3所述的一种碳纤维复合橡胶制备方法,其特征在于,所述所述聚合物为p3ht、pani、ppy、p13中的一种或多种。8.根据权利要求3所述的一种碳纤维复合橡胶制备方法,其特征在于,所述第一步的加热聚合温度为80~200℃,聚合时间为1~30 h。9.根据权利要求3所述的一种碳纤维复合橡胶制备方法,其特征在于,所述加热温度为50~80℃,加热时间为1~15 h。

技术总结

本发明公开了一种碳纤维复合橡胶其成分为包括100质量份的天然橡胶和10~30质量份的纳米碳纤维,所述纳米碳纤维经过聚合物改性且直径小于100纳米。还公开了一种碳纤维复合橡胶制备方法,包括以下步骤:第一步,将纳米模板和生物质按比例在反应釜中加热聚合,得到碳纳米纤维;第二步,将碳纳米纤维与聚合物和表面活性剂分散于有机溶剂中,加热,得到聚合物改性的碳纳米纤维;第三步,将聚合物改性的碳纳米纤维与天然橡胶溶液共混,加热,得到碳纤维复合橡胶。通过使用经过聚合物改性且直径小于100纳米的纳米碳纤维作为添加剂,能够有效增强填料和基材之间的相互作用,作为汽车雨刷的基体材料,可以显著提高汽车雨刷的力学强度,化学性能稳定。化学性能稳定。化学性能稳定。

技术研发人员:李金春 黎园 孙向南 王辉 吴明生 刘伟 李琳 张瑞 李鑫

受保护的技术使用者:江苏云睿汽车电器系统有限公司

技术研发日:2021.12.17

技术公布日:2022/3/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1