一种节能型合成气制备烯烃装置的制作方法

1.本实用新型涉及一种节能型合成气制备烯烃装置。

背景技术:

2.co、h2合成气制备烯烃工艺中,采用费托催化剂,以fe、co或ni作为活性组分,将co、h2合成气在反应器中进行反应,生成烯烃,催化剂在使用前必须还原活化,使催化剂在金属状态下才具有活性,由于催化剂还原温度(400~500℃)较高,远高于正常反应要求的进反应器温度(150~300℃),因此,还原工况下需要额外的热源对还原h2进行加热。现有工艺中,为了满足还原需要,单独设置了一个热负荷较大的电加热器,将还原用h2从常温气(30℃左右)加热到还原温度。电加热器虽然满足还原工况的加热要求,但热负荷要求大,电加热器投资高,而且费托合成反应是放热反应,反应器出口热气热能没有有效回用,造成热能浪费,下游冷却塔冷却水也消耗大。

3.因此,需要对现有的烯烃制备工艺进一步优化。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种能够将反应器出口热气热能回收利用以降低电加热器能耗的节能型合成气制备烯烃装置。

5.本实用新型解决上述技术问题所采用的技术方案为:一种节能型合成气制备烯烃装置,其特征在于:包括

6.反应器,供co、h2合成气在催化剂的作用下反应生成烯烃气;

7.气气换热器,设置有供还原用h2和co、h2合成气进入的进气管,所述气气换热器与反应器之间设置有第一管路和第二管路,co、h2合成气通过第一管路进入反应器,生成的烯烃气通过第二管路进入气气换热器;

8.电加热器,设置在第一管路上供还原工况h2加热;

9.冷却塔,与气气换热器通过第三管路连通,流出气气换热器的烯烃气流入第三管路后进入冷却塔进行烯烃气冷却和洗涤。

10.为避免出气气换热器的co、h2合成气的预热温度过高,作为优选,所述气气换热器的旁路上设置有调节co、h2合成气进入气气换热器流量的控制阀。在co、h2合成气的预热温度过高时,开启控制阀,让常温的co、h2合成气直接进入第一管路,避免超过正常反应温度。

11.作为优选,所述第一管路上设置有温度检测与控制装置,所述温度检测与控制装置设置在气气换热器与反应器之间,所述温度检测与控制装置与控制阀电连接并操控控制阀。根据冷气预热后的温度设置,进行自动调节。温度检测与控制装置能够检测出预热后的co、h2合成气出气气换热器的温度,在温度过高时控制控制阀的开启,通过常温co、h2合成气的中和,从而确保反应器的正常反应温度。

12.为避免气气换热器内温度过高,作为优选,所述温度检测与控制装置的调节量为co、h2合成气总量的10~70%。

13.作为优选,所述气气换热器的换热面积为10~20m2,co、h2合成气中co、h2的摩尔比为0.5~3,所述反应器内压力为0.5~2.5mpag,所述反应器内空速为4000~8000h-1

,还原工况控制h2进入反应器温度在400~500℃,反应工况控制co、h2合成气进入反应器的温度在150~300℃。通过控制气气换热器的换热面积、反应器内压力、反应器内空速能够实现在电加热器不工作的状态下,将co、h2合成气从常温预热到150~300℃进反应器,满足反应器内正常反应启动温度的要求,在正常反应过程中,电加热器零能耗。

14.与现有技术相比,本实用新型的优点在于:本实用新型的co、h2合成气催化反应是放热反应,无论在还原过程还是正常反应过程,都有大量的热输出,将反应器出口热气热能输送到气气换热器中,用于co、h2常温合成气和还原用h2的预热,实现了热能的回收利用,在开工还原阶段,与传统的仅靠电加热器加热到400~500℃需要220kw功率相比,因为还原用h2得到了充分的预热,回收的热能可以将还原用h2预热到150~300℃,电加热器仅需120kw功率即可加热到400~500℃;在正常反应阶段,能够实现出气气换热器的co、h2合成气温度在150~300℃之间,满足反应器正常反应启动温度的要求,此时电加热器零能耗,大大节省了能源且降低了下游冷却塔的冷却能力。

附图说明

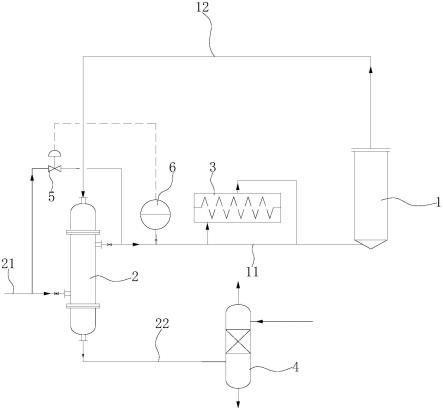

15.图1为本实用新型实施例的结构示意图。

具体实施方式

16.以下结合附图实施例对本实用新型作进一步详细描述。

17.参见图1所示为本实用新型节能型制备烯烃装置的一个优选实施例。该节能型制备烯烃装置包括反应器1、气气换热器2、电加热器3、冷却塔4、控制阀5以及温度检测与控制装置6。

18.反应器1供co、h2合成气在催化剂的作用下反应生成烯烃气,co、h2合成气中co、h2的摩尔比为0.5~3,反应器1内压力为0.5~2.5mpag,反应器1内空速为4000~8000h-1

。

19.气气换热器2,换热面积为10~20m2,气气换热器2设置有供co、h2合成气和还原h2进入的进气管21,气气换热器2与反应器1之间设置有第一管路11和第二管路12,co、h2合成气通过第一管路11进入反应器1,生成的烯烃气通过第二管路12进入气气换热器2。

20.电加热器3设置在第一管路11上供还原工况h2加热。

21.冷却塔4与气气换热器2通过第三管路22连通,流出气气换热器2的烯烃气流入第三管路22后进入冷却塔4进行冷却和洗涤。

22.控制阀5设置在气气换热器2的旁路上,正常反应工况调节co、h2合成气进入气气换热器2流量。

23.温度检测与控制装置6设置在第一管路11上,在气气换热器2与反应器1之间,温度检测与控制装置6与控制阀5电连接并操控控制阀5,温度检测与控制装置6的调节量为co、h2合成气总量的10~70%。

24.工作原理:

25.在还原工况,因催化剂需在400~500℃活化,出气气换热器2的h2的温度在150~300℃之间,开启电加热器3对h2进行补热,将h2从150~300℃加热到400~500℃,满足开工

还原阶段的温度要求,因h2已提前预热,电加热器3在120kw功率即可将合成气加热到400~500℃。

26.在反应工况,出气气换热器2的co、h2合成气温度在150~300℃之间,满足反应器1正常反应启动温度的要求,此时电加热器3零能耗。当温度检测与控制装置6检测出出气气换热器的co、h2合成气的温度过高时,控制控制阀5的开启,常温的co、h2合成气直接通过气气换热器2的旁路进入到反应器1中,对预热的合成气进行了中和,防止反应器入口超温,保证了反应器1内的正常反应。

27.本实用新型的烯烃制备装置通过控制气气换热器的换热面积、反应器内压力、反应器内空速,在开工还原阶段,与传统的仅靠电加热器加热到400~500℃需要220kw功率相比,因为还原用h2得到了充分的预热,回收的热能可以将还原用h2预热到150~300℃,电加热器仅需120kw功率即可加热到400~500℃;在正常反应阶段,能够实现出气气换热器的co、h2合成气温度在150~300℃之间,满足反应器正常反应启动温度的要求,此时电加热器零能耗,大大节省了能源且降低了下游冷却塔的冷却能力。

技术特征:

1.一种节能型合成气制备烯烃装置,其特征在于:包括反应器(1),供co、h2合成气在催化剂的作用下反应生成烯烃气;气气换热器(2),设置有供还原用h2和co、h2合成气进入的进气管(21),所述气气换热器(2)与反应器(1)之间设置有第一管路(11)和第二管路(12),co、h2合成气通过第一管路(11)进入反应器(1),生成的烯烃气通过第二管路(12)进入气气换热器(2);电加热器(3),设置在第一管路(11)上供还原工况h2加热;冷却塔(4),与气气换热器(2)通过第三管路(22)连通,流出气气换热器(2)的烯烃气流入第三管路(22)后进入冷却塔(4)进行烯烃气冷却和洗涤。2.根据权利要求1所述的节能型合成气制备烯烃装置,其特征在于:所述气气换热器(2)的旁路上设置有调节co、h2合成气进入气气换热器(2)流量的控制阀(5)。3.根据权利要求2所述的节能型合成气制备烯烃装置,其特征在于:所述第一管路(11)上设置有温度检测与控制装置(6),所述温度检测与控制装置(6)设置在气气换热器(2)与反应器(1)之间,所述温度检测与控制装置(6)与控制阀(5)电连接并操控控制阀(5)。

技术总结

本实用新型公开了一种节能型合成气制备烯烃装置,其特征在于:包括供CO、H2合成气在催化剂的作用下反应生成烯烃气的反应器;气气换热器,设置有供还原用H2和CO、H2合成气进入的进气管,所述气气换热器与反应器之间设置有第一管路和第二管路,CO、H2合成气通过第一管路进入反应器,生成的烯烃气通过第二管路进入气气换热器;设置在第一管路上供还原工况H2加热的电加热器;与气气换热器通过第三管路连通的冷却塔,流出气气换热器的烯烃气流入第三管路后进入冷却塔冷却生成烯烃。本实用新型将反应器出口热气热能输送到气气换热器中,用于CO、H2常温合成气和还原用H2的预热,实现了热能的回收利用,大大节省了能源且降低了冷却塔的冷却能力。却能力。却能力。

技术研发人员:陈金锋 耿淑远 程晟 司荣双 韩志萍 刘生宝

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:2021.10.22

技术公布日:2022/6/10

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1