纤维增强树脂基材、预制件、一体化成型品及纤维增强树脂基材的制造方法与流程

本发明涉及热塑性树脂含浸于增强纤维而成的纤维增强树脂基材、使用其的预制件及一体化成型品、以及纤维增强树脂基材的制造方法。

背景技术:

1、就使用热固性树脂或热塑性树脂作为基体、且与碳纤维、玻璃纤维等增强纤维组合而成的纤维增强复合材料而言,其是轻质的并且强度、刚性等力学特性优异,因此被应用于航空·航天、汽车、铁路车辆、船舶、土木建筑及体育用品等众多领域。然而,这些纤维增强复合材料并不适于通过单一的成型工序来制造具有复杂形状的部件、结构体,因此在上述用途中,需要制作由纤维增强复合材料形成的部件,再与其他部件一体化的工序。此时,有时也根据需要而组合具有不同的特性的树脂。作为将纤维增强复合材料与其他部件一体化的方法,可使用螺栓、铆钉、螺钉等机械性接合的接合方法、使用粘接剂的接合方法。在机械性接合方法中,由于需要开孔等预先对接合部分进行加工的工序,因此导致制造工序的长时间化及制造成本的增加,此外,存在因开孔而材料强度降低这样的问题。在使用粘接剂的接合方法中,由于需要包括粘接剂的准备、粘接剂的涂布操作的粘接工序及固化工序,因此导致制造工序的长时间化,且在粘接强度方面也存在可靠性无法得到充分满足这样的课题。

2、对于针对基体使用热塑性树脂的纤维增强复合材料而言,除了上述方法之外,还可以应用利用热熔接法将部件间接合的方法,因此有可能能缩短部件间的接合所需时间。作为热熔接法的一种,有二色成型等得到由不同种类的热塑性树脂形成的成型品的方法,但在选择相容性高的树脂进行组合的方法、相容性低的树脂的组合的情况下,嵌合等基于形状设计的一体化是主流,存在设计自由度低这样的课题。

3、就此,专利文献1中公开了下述技术:通过使用使多种不同的热塑性树脂含浸于由增强纤维构成的无纺布而成的纤维增强树脂片,从而将使用了不同热塑性树脂的部件彼此接合。

4、现有技术文献

5、专利文献

6、专利文献1:国际公开第2014/103658号

技术实现思路

1、发明所要解决的课题

2、然而,在这样的异种接合中,要求进一步提高接合强度。本发明的目的在于,提供一种对于将使用了不同热塑性树脂的部件、特别是将以不同热塑性树脂作为基体树脂的异种纤维增强树脂部件彼此牢固地接合而言有用的纤维增强树脂基材。

3、用于解决课题的手段

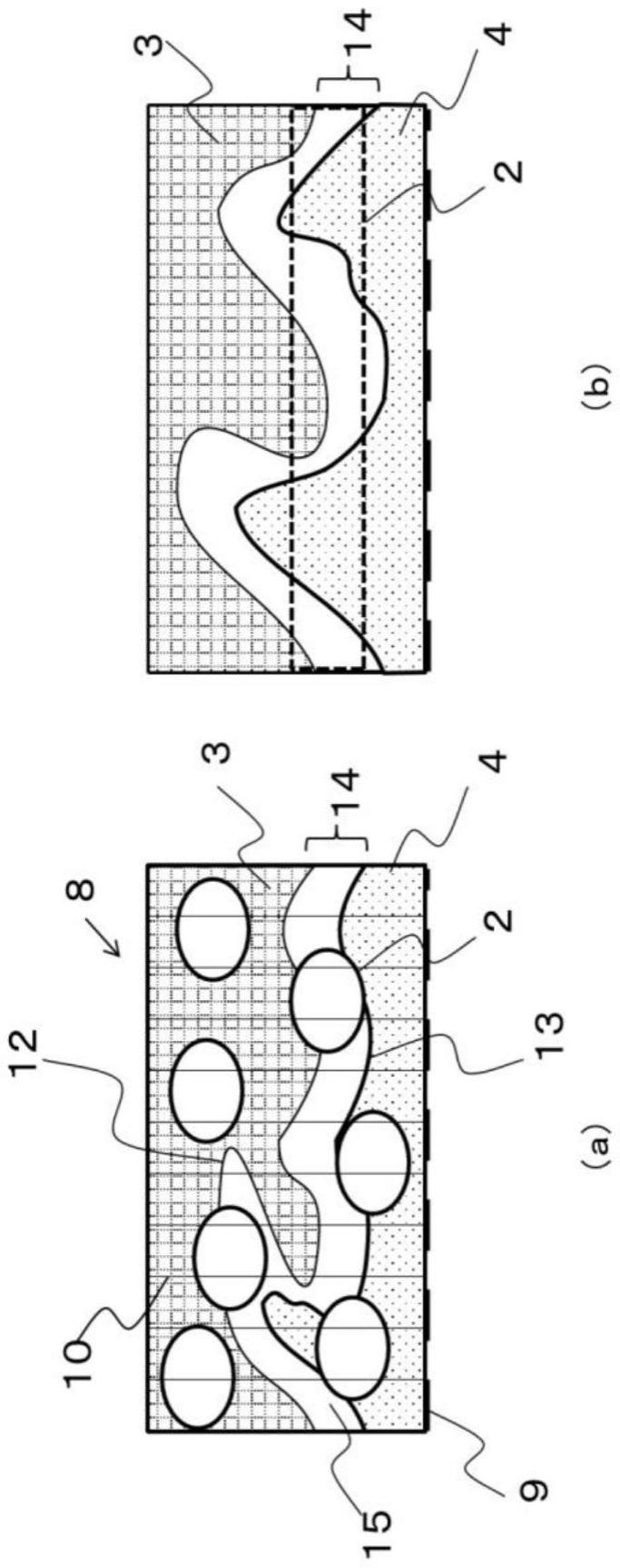

4、本发明为纤维增强树脂基材,其是热塑性树脂(a)和热塑性树脂(b)含浸于连续增强纤维而成的纤维增强树脂基材,其中,包含热塑性树脂(a)且露出于一个表面的热塑性树脂(a)层与包含热塑性树脂(b)且露出于另一表面的热塑性树脂(b)层形成边界区域,前述连续增强纤维的至少一部分跨越前述边界区域而存在,热塑性树脂(a)及热塑性树脂(b)均是熔点为200℃以上的结晶性树脂。

5、此外,本发明的另一方面是热塑性树脂(a)和热塑性树脂(b)含浸于连续增强纤维而成的纤维增强树脂基材的制造方法,其特征在于,

6、在使热塑性树脂(a)从连续增强纤维片的一面含浸、得到热塑性树脂(a)层露出于一面且连续增强纤维片露出于另一面的半含浸料坯后,使热塑性树脂(b)从该半含浸料坯的前述另一面含浸;或者,在使热塑性树脂(b)从连续增强纤维片的一面含浸、得到热塑性树脂(b)层露出于一面且连续增强纤维片露出于另一面的半含浸料坯后,使热塑性树脂(a)从该半含浸料坯的前述另一面含浸。

7、发明效果

8、通过使用本发明的纤维增强树脂基材,能够制作将使用了2种热塑性树脂的部件牢固地接合的一体化成型品。

技术特征:

1.纤维增强树脂基材,其是热塑性树脂(a)和热塑性树脂(b)含浸于连续增强纤维而成的纤维增强树脂基材,其中,

2.如权利要求1所述的纤维增强树脂基材,其中,所述热塑性树脂(a)与所述热塑性树脂(b)的熔点之差为10~50℃。

3.如权利要求1或2所述的纤维增强树脂基材,其中,所述露出于一个表面的热塑性树脂(a)层与所述露出于另一表面的热塑性树脂(b)层形成界面而接合。

4.如权利要求1~3中任一项所述的纤维增强树脂基材,其中,根据jis k7092(2005)测定的所述热塑性树脂(a)层与热塑性树脂(b)层的层间剪切强度为30mpa以上。

5.如权利要求1~4中任一项所述的纤维增强树脂基材,其中,热塑性树脂(a)和热塑性树脂(b)为不同的树脂种类。

6.如权利要求1~5中任一项所述的纤维增强树脂基材,其中,所述热塑性树脂(a)是选自由聚亚芳基醚酮、聚苯硫醚、聚醚醚酮、及聚醚酮酮组成的组中的树脂。

7.如权利要求1~6中任一项所述的纤维增强树脂基材,其中,所述热塑性树脂(a)层的厚度为纤维增强树脂基材的厚度的20~80%。

8.如权利要求1~7中任一项所述的纤维增强树脂基材,其中,所述热塑性树脂(a)层及所述热塑性树脂(b)层的增强纤维的体积含有率为30体积%以上。

9.如权利要求1~8中任一项所述的纤维增强树脂基材,其中,热塑性树脂(a)及热塑性树脂(b)的熔点均为250℃以上,以及/或者热塑性树脂(a)及热塑性树脂(b)的玻璃化转变温度均为100℃以上。

10.如权利要求1~9中任一项所述的纤维增强树脂基材,其中,所述热塑性树脂(a)及所述热塑性树脂(b)的热分解起始温度为480℃以上。

11.如权利要求1~10中任一项所述的纤维增强树脂基材,其是使用通过威廉米法测定的表面自由能为10~50mj/m2的增强纤维作为所述增强纤维而成的。

12.如权利要求1~11中任一项所述的纤维增强树脂基材,其中,所述增强纤维的拉伸强度为5.5gpa以上。

13.如权利要求1~12中任一项所述的纤维增强树脂基材,其中,在相对所述增强纤维的纤维方向以45度的方向切断而得的厚度方向的截面中,所述界面所形成的截面曲线的由jis b0601(2001)定义的粗糙度平均长度rsm为100μm以下、粗糙度平均高度rc为3.5μm以上。

14.如权利要求1~13中任一项所述的纤维增强树脂基材,其中,所述纤维增强树脂基材的厚度为500μm以下。

15.预制件,其是将权利要求1~14中任一项所述的纤维增强树脂基材以纤维增强树脂基材的热塑性树脂(a)层与部件a的热塑性树脂(a)相接、热塑性树脂(b)层与部件b的热塑性树脂(b)相接的方式配置于在表面具有热塑性树脂(a)的部件a与在表面具有热塑性树脂(b)的部件b之间而成的。

16.一体化成型品,其是在表面具有热塑性树脂(a)的部件a与在表面具有热塑性树脂(b)的部件b介由权利要求1~14中任一项所述的纤维增强树脂基材通过纤维增强树脂基材的热塑性树脂(a)层与部件a的热塑性树脂(a)熔接、热塑性树脂(b)层与部件b的热塑性树脂(b)熔接而成的。

17.如权利要求16所述的一体化成型品,其中,所述部件a及/或所述部件b为纤维增强树脂。

18.纤维增强树脂基材的制造方法,其是热塑性树脂(a)和热塑性树脂(b)含浸于连续增强纤维而成的纤维增强树脂基材的制造方法,其特征在于,

技术总结

本发明的目的在于提供将特性不同的多种树脂牢固地复合化的纤维增强树脂基材。本发明为热塑性树脂(A)和热塑性树脂(B)含浸于连续增强纤维而成的纤维增强树脂基材,其中,包含热塑性树脂(A)且露出于一个表面的热塑性树脂(A)层与包含热塑性树脂(B)且露出于另一表面的热塑性树脂(B)层形成边界区域,前述连续增强纤维的至少一部分跨越前述边界区域而存在,热塑性树脂(A)及热塑性树脂(B)均是熔点为200℃以上的结晶性树脂。

技术研发人员:藤冈圣,本间雅登,中山义文

受保护的技术使用者:东丽株式会社

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!