一种利用催化剂生产过程产生废水富集培养硝化菌的方法与流程

1.本发明涉及硝化菌培养技术领域,具体为一种利用催化剂生产过程产生废水富集培养硝化菌的方法。

背景技术:

2.硝化细菌广泛存在于自然环境中,其存活需要同时满足水分与氧气的供应。在培养培养硝化菌时通过设置有微孔的滤材来确保硝化菌的快速繁殖。硝化细菌最适宜在弱碱性的水中生活,在温度达到25度左右时生长繁殖最快。为了对硝化菌进行高效繁殖培养,需要将培养液作为硝化菌培养的营养基础,同时硝化菌在繁殖过程中受到许多因素影响和制约,因此在培养硝化菌的过程中需要考虑到各个因素。

3.实际催化剂生产过程产生的废水需要耗费大量经济成本进行废水处理。催化剂生产过程产生的废水含有的氨、氮等元素都是硝化菌可以吸收利用的,为了将催化剂生产过程产生的废水进行重复利用,降低废水处理带来的经济成本,我们将含有营养元素的废水和硝化菌的培养相结合,从而达到实际的废水低成本处理效果。

4.针对实际中催化剂生产排放的废水在处理技术上的不足,我们提出了一种利用催化剂生产过程产生废水富集培养硝化菌的方法。

技术实现要素:

5.本发明的目的在于提供一种利用催化剂生产过程产生废水富集培养硝化菌的方法,以解决上述背景技术提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种利用催化剂生产过程产生废水富集培养硝化菌的方法,包括以下步骤:

7.s1:准备硝化菌污泥,采用富含硝化菌的活性污泥作为培养基础;

8.s2:制备培养反应罐,设置反应罐作为硝化菌培养的盛放容器,并且将富含硝化菌的活性污泥置于反应罐中;

9.s3:废水注入,将催化剂生产过程产生的含氨废水注入到反应罐中;

10.s4:废水混合,将反应罐中的废水进行搅拌混合;

11.s5:ph调节,恒定控制废水的ph值为7.0-8.0;

12.s6:泵入氧气,通过曝气机将氧气泵入到反应罐的内部,使得氧气和废水混合;

13.s7:静置培养,停止废水搅拌和氧气注入并进行硝化菌培养。

14.优选的,所述步骤s2中制备培养反应罐还包括如下步骤:

15.s21:提供附着面,在反应罐的底部设置硝化菌培养的附着基础,方便硝化菌在附着基础上进行繁殖;

16.s22:安全排气,通过在反应罐的表面设置排气阀,使得反应罐内部可以及时排放过多的气体,从而保证反应罐内部气压的稳定;

17.s23:避光培养,将反应罐整体与外界进行不透光控制;

18.s24:温度控制,通过在反应罐的内层设置加热管,再通过外部的温度控制器来调节反应罐内部的温度,从而可以对硝化菌的培养提供适宜的温度条件,避免硝化菌繁殖受到过低或过高的温度制约造成培养效率低下的现象。

19.优选的,所述步骤s21中提供附着面采用带微孔的生化棉材料为附着基础,通过设置带微孔的生化棉材料,可以使硝化菌快速繁殖,同时在完成培养硝化菌时方便人员可以快速取样。

20.优选的,所述步骤s23中避光培养采用不锈钢材质为反应罐的主体,使得反应罐的整体进行密闭无光照设置,通过将反应罐进行密闭无光照设置,可以保证硝化菌繁殖的正常活性,使得硝化菌在适宜的条件下进行正常繁殖。

21.优选的,所述步骤s3中废水注入还包括如下步骤:

22.s31:废水抽取,通过抽水泵抽取催化剂生产的含氨废水,并将抽水泵抽取的废水导入反应罐中,从而可以达到废水在抽取过程中的便捷性;

23.s32:液位控制,通过安装液位计对反应罐中导入的废水容量进行控制,从而可以控制废水在反应罐内的水位,方便人员记录反应罐内的水位;

24.s33:定期更换,通过控制排水泵对反应罐内的废水进行排出,并且再控制抽水泵进行再抽水,通过定期更换反应的废水,可以不断的吸收废水内的营养元素,从而可以不断的对废水进行持续处理,同时还可以对硝化菌的培养持续提供营养元素。

25.优选的,所述步骤s32中液位控制通过液位计控制反应罐内的废水量达到反应罐容积的2/3,通过控制废水容积为反应罐内部容积的2/3,可以保证反应罐表面的排气阀进行正常排气。

26.优选的,所述步骤s33中定期更换是通过定时器控制排水泵对反应罐内的废水进行排放,所述排水泵排放完废水后通过定时器控制抽水泵进行再抽水注入,通过定时器控制抽水泵和排水泵的运行,可以对反应罐内的废水进行周期性换水,避免手动操作带来的换水麻烦和换水不及时。

27.优选的,所述步骤s31的废水抽取和步骤s33的定期更换构成废水注入的循环过程,所述步骤s32的液位控制为废水注入的容量控制阶段。

28.优选的,所述步骤s4中废水混合是通过减速电机带动搅拌叶对反应罐内部的废水进行搅匀,使得废水中的营养元素分布均匀。

29.与现有技术相比,本发明的有益效果是:该利用催化剂生产过程产生废水富集培养硝化菌的方法,将富含硝化菌的活性污泥置于反应罐底部带微孔的生化棉材料上,通过反应罐进行密闭无光照设置,可以保证硝化菌在黑暗情况下高效繁殖,通过定期抽取及更换含氨废水,可实现反应罐内废水周期性注入,通过将氧气泵入到反应罐的内部进行氧气和废水混合,通过在一个周期时间内对硝化菌进行静置培养,可以将催化剂生产过程产生的废水来富集培养硝化菌。

附图说明

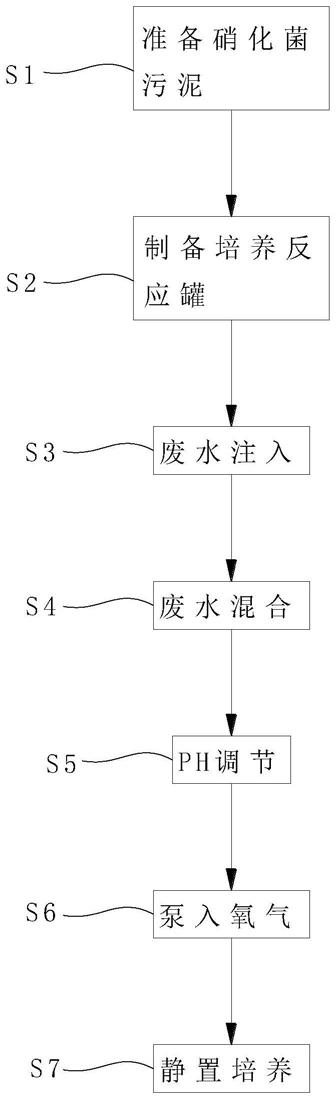

30.图1为本发明流程示意图;

31.图2为本发明制备培养反应罐的原理示意图;

32.图3为本发明废水注入的原理示意图。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.请参阅图1-3,本发明提供一种技术方案:一种利用催化剂生产过程产生废水富集培养硝化菌的方法,包括以下步骤:

35.s1:准备硝化菌污泥,采用富含硝化菌的活性污泥作为培养基础;

36.s2:制备培养反应罐,设置反应罐作为硝化菌培养的盛放容器,并且将富含硝化菌的活性污泥置于反应罐中;制备培养反应罐还包括如下步骤:提供附着面,在反应罐的底部设置硝化菌培养的附着基础,提供附着面采用带微孔的生化棉材料为附着基础,通过带微孔的生化棉材料盛放富含硝化菌的活性污泥;安全排气,通过在反应罐的表面设置排气阀,使得反应罐内部可以及时排放过多的气体;避光培养,将反应罐整体与外界进行不透光控制,避光培养采用不锈钢材质为反应罐的主体,使得反应罐的整体进行密闭无光照设置;温度控制,通过在反应罐的内层设置加热管,再通过外部的温度控制器来调节反应罐内部的温度达到25℃;

37.s3:废水注入,将催化剂生产过程产生的含氨废水注入到反应罐中;废水注入还包括如下步骤:废水抽取,通过抽水泵抽取催化剂生产的含氨废水,并将抽水泵抽取的废水导入反应罐中;液位控制,通过安装液位计对反应罐中导入的废水容量进行控制,液位控制通过液位计控制反应罐内的废水量达到反应罐容积的2/3,液位控制为废水注入的容量控制阶段;定期更换,通过控制排水泵对反应罐内的废水进行排出,并且再控制抽水泵进行再抽水,定期更换是通过定时器控制排水泵对反应罐内的废水进行排放,排水泵排放完废水后通过定时器控制抽水泵进行再抽水注入,废水抽取和定期更换构成废水注入的循环过程;

38.s4:废水混合,将反应罐中的废水进行搅拌混合,废水混合是通过减速电机带动搅拌叶对反应罐内部的废水进行搅匀,使得废水中的营养元素分布均匀;

39.s5:ph调节,恒定控制废水的ph值为7.0-8.0;

40.s6:泵入氧气,通过曝气机将氧气泵入到反应罐的内部,使得氧气和废水混合,从而硝化菌在培养时可以同时满足氧气和营养元素的供给;

41.s7:静置培养,停止废水搅拌和氧气注入并进行硝化菌培养,确保硝化菌在培养的一个周期时间内进行高效反应。

42.综上所述,首先,采用富含硝化菌的活性污泥作为培养基础,然后,将富含硝化菌的活性污泥置于反应罐底部带微孔的生化棉材料上,从而使得硝化菌培养具有快速繁殖的效果,通过采用不锈钢材质为反应罐的主体,使得反应罐的整体进行密闭无光照设置,通过温度控制器调节反应罐的内层加热管发热,使得反应罐内部的温度达到25℃,随后,通过抽水泵抽取催化剂生产的含氨废水,并将抽水泵抽取的废水导入反应罐中,通过液位计对反应罐中导入的废水容量进行控制,通过定时器定期控制排水泵对反应罐内的废水进行排放,同时通过定时器控制抽水泵进行再抽水注入,从而实现废水周期性注入更换的过程,在废水注入反应罐后,通过减速电机带动搅拌叶对反应罐内部的废水进行搅匀,使得废水中的营养元素分布均匀,再通过ph值检测,并恒定控制废水的ph值在指定区间内,之后,通过

曝气机将氧气泵入到反应罐的内部,使得氧气和废水进行混合,从而硝化菌在培养时可以同时满足氧气和营养元素的供给,最后,停止废水搅拌和氧气注入,并在一个周期时间内对硝化菌进行静置培养,从而将催化剂生产过程产生的废水来富集培养硝化菌,培养完成后可以对硝化菌的繁殖情况进行采样检测,本说明中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

43.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1