一种环戊烯制备方法和制备装置与流程

本发明涉及一种环戊烯制备方法和制备装置。

背景技术:

1、环戊烯(cpe)是用途广泛的精细化工产品,如可用作生产环戊醇、溴代环戊烷、氯代环戊烷、环戊酸等高附加值医药中间体,环戊烯也是聚环烯烃高分子聚合物的主要原料。环戊烯可由多种方法获得,然而目前以环戊二烯(cpd)选择性加氢生产的方法最为经济、工业化应用最为广泛。环戊二烯选择性加氢制备环戊烯通常是在溶剂中进行的,由于cpd与cpe很难分离,只有cpd含量尽可能低(例如,<150ppm),才能得到高纯度的环戊烯产品,这就要求cpd的转化率达到极高,在此情况下,环戊二烯被深度加氢生成环戊烷的副反应通常是难以避免的。

2、考虑到环戊二烯非常活泼,直接影响环戊烯下游产品的生产,而cpd与cpe很难分离,所以应尽量减少加氢产品中cpd的含量,即转化率尽可能高。同时环戊烷(cpa)与cpe沸点接近,要得到高纯度的环戊烯产品,也要求加氢产物中cpa含量尽可能少,而对于目前的环戊二烯选择加氢技术,一次加氢很难兼顾转化率和选择性两项指标,它们对工艺要求是相互矛盾的。尤其是当环戊二烯(cpd)浓度较低时,使得其吸附于不同活性中心的概率降低。

技术实现思路

1、发明人发现,现有的环戊二烯选择性加氢制备环戊烯方法存在保证环戊二烯的转化率和选择性需要提高加氢量,而提高加氢量环戊二烯被深度加氢生成环戊烷的副反应又难以避免的矛盾。

2、为了至少部分地解决现有技术存在的技术问题,发明人做出本发明,通过具体实施方式,提供一种环戊烯制备方法和制备装置,能够在保证环戊二烯的转化率和选择性两项指标的同时,降低环戊二烯被深度加氢生成环戊烷的副反应发生率,降低了环戊烯分离成本。

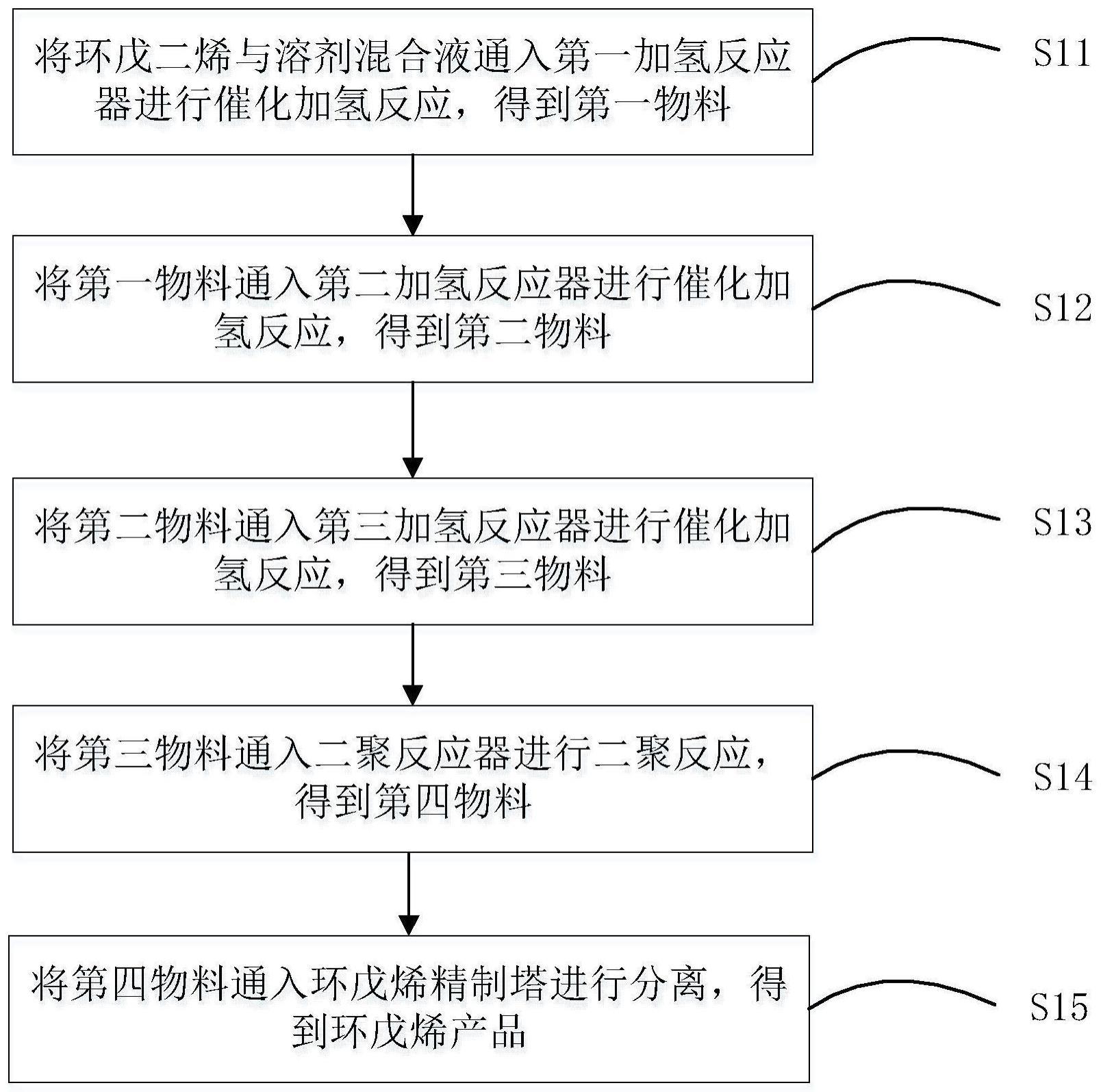

3、第一方面,本发明实施例提供一种环戊烯制备方法,包括:

4、将环戊二烯与溶剂混合液通入第一加氢反应器进行催化加氢反应,得到第一物料;

5、将所述第一物料通入第二加氢反应器进行催化加氢反应,得到第二物料;

6、将所述第二物料通入第三加氢反应器进行催化加氢反应,得到第三物料;

7、将所述第三物料通入二聚反应器进行二聚反应,得到第四物料;

8、将所述第四物料通入环戊烯精制塔进行分离,得到环戊烯产品。

9、第二方面,本发明实施例提供一种环戊烯制备装置,包括依次连接的环戊二烯供应装置、串联的三个加氢反应器、二聚反应器和环戊烯精制塔。

10、本发明实施例提供的上述技术方案的有益效果至少包括:

11、当环戊二烯浓度较低时,使得其吸附于不同活性中心的概率降低,很难通过合适的加氢条件来控制环戊烯的进一步加氢,本发明实施例提供的环戊烯制备方法,在环戊二烯与溶剂连续通入三个串联的加氢反应器后,将得到的第三物料通入二聚反应器进行二聚反应,可通过成熟的二聚技术除去残留的环戊二烯。此外,加氢反应以串联模式进行,在保证良好的加氢反应效果的前提下,使加氢产物分离精制过程得以简化,可减少设备投资和降低运行成本。

12、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

13、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

技术特征:

1.一种环戊烯制备方法,其特征在于,包括:

2.如权利要求1所述的方法,其特征在于,还包括:

3.如权利要求2所述的方法,其特征在于,所述塔釜的解聚反应温度为180~190℃,塔顶温度为41~43℃,回流比为3~6。

4.如权利要求1所述的方法,其特征在于,所述第一加氢反应器、第二加氢反应器和第三加氢反应器中的催化剂为镍含量为20~60wt%的镍催化剂,载体氧化铝的比表面积为100~300m2/g,孔体积为0.1~0.6ml/g。

5.如权利要求4所述的方法,其特征在于,所述镍催化剂为预先利用至少一种含硫化合物在惰性介质下进行硫化处理后的催化剂。

6.如权利要求1所述的方法,其特征在于,所述溶剂为环己烷,溶剂与环戊二烯的重量比为5~10∶1,所述第一加氢反应器中通入的氢气与环戊二烯的摩尔比为1.0~2.5∶1;

7.如权利要求6所述的方法,其特征在于,所述溶剂与环戊二烯的重量比为6~8∶1,所述第一加氢反应器中通入的氢气与环戊二烯的摩尔比为1.2~1.8∶1;

8.如权利要求1所述的方法,其特征在于,所述第二加氢反应器中通入的氢气与环戊二烯的摩尔比为1.0~2.5∶1;

9.如权利要求8所述的方法,其特征在于,所述第二加氢反应器中通入的氢气与环戊二烯的摩尔比为1.2~1.8∶1;

10.如权利要求1所述的方法,其特征在于,所述第三加氢反应器中通入的氢气与环戊二烯的摩尔比为2.0~5.0∶1;

11.如权利要求10所述的方法,其特征在于,所述第三加氢反应器中通入的氢气与环戊二烯的摩尔比为3.0~4.5∶1;

12.如权利要求1所述的方法,其特征在于,所述二聚反应的反应温度为60~110℃,反应时间为2~12hr,反应压力为0.5~2.0mpa。

13.如权利要求12所述的方法,其特征在于,所述二聚反应的反应温度为65~85℃,反应时间为6~8hr,反应压力为1.0~1.5mpa。

14.如权利要求1所述的方法,其特征在于,所述环戊烯精制塔的塔顶温度控制为44~47℃,塔釜温度控制为65~80℃,回流比控制为5~20。

15.如权利要求14所述的方法,其特征在于,所述环戊烯精制塔的塔釜温度为45~46℃,塔釜温度为70~75℃,回流比为10~15。

16.一种环戊烯制备装置,其特征在于,包括依次连接的环戊二烯供应装置、串联的三个加氢反应器、二聚反应器和环戊烯精制塔。

17.如权利要求16所述的装置,其特征在于,每个加氢反应器中设置有镍催化剂床。

技术总结

本发明公开了一种环戊烯制备方法和制备装置。所述环戊烯制备方法,将环戊二烯与溶剂混合液通入第一加氢反应器进行催化加氢反应,得到第一物料;将第一物料通入第二加氢反应器进行催化加氢反应,得到第二物料;将第二物料通入第三加氢反应器进行催化加氢反应,得到第三物料;将第三物料通入二聚反应器进行二聚反应,得到第四物料;将第四物料通入环戊烯精制塔进行分离,得到环戊烯产品。本发明公开的环戊烯制备方法,兼顾高纯度环戊烯的分离要求,采用三段串联加氢和二聚反应相结合的方法,在保证良好的加氢反应效果的前提下,可使简化分离精制的过程,降低能耗,并获得高纯度环戊烯。

技术研发人员:赵永祥,张培丽,佘光达,姚玉瑞,赵俊杰,童天中,田宝柱,彭阳峰,宋美静,赵红亮

受保护的技术使用者:中国石油天然气集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!