一种发泡热塑性聚氨酯弹性颗粒的制作方法

1.本发明属于塑胶跑道技术领域,具体涉及一种发泡热塑性聚氨酯弹性颗粒。

背景技术:

2.tpu名称为热塑性聚氨酯弹性体,具有高机械性能、抗水解、抗微生物侵蚀性能,既有宽广硬度范围又有高回弹性、耐磨、耐油,在日用品、体育用品、玩具、装饰材料等领域得到广泛应用;而通过改变tpu结构重组得到的高回弹泡沫颗粒的新型tpu发泡材料,称为etpu,俗称爆米花材料,是由无数个弹性十足的重量很轻的tpu发泡小球集结在一起的一种新型高分子材料,在利用tpu得到etpu的过程中,其实际是通过引入超临界状态下的流体,对于tpu颗粒进行加热加压处理,然后释放出来超临界流体,即能使得tpu类似于爆米花似得的膨胀起来,从外部形态上来看,tpu基本上能拓展体积10倍左右,且etpu内部呈现较为明显的网格状结构,并且有非常多的关联连接,使得etpu本身的弹性较好,适于在跑道上应用,但由于tpu粒子内含有微型的密闭气囊,导致其弹性具有较为明显的随时间趋弱的趋势,很大程度地影响了etpu塑胶跑道的使用寿命。

技术实现要素:

3.本发明解决的技术问题为:提供一种发泡热塑性聚氨酯弹性颗粒,用以解决现有的塑胶跑道使用寿命短的问题。

4.本发明提供的具体解决方案如下:

5.本发明提供了一种发泡热塑性聚氨酯弹性颗粒,由热塑性聚氨酯弹性颗粒经发泡处理制成,所述热塑性聚氨酯弹性颗粒的原料包括如下质量百分比的各组分:tpu 60%~80%、二氧化硅2%~7%、烯酸聚合物5%~9%,nbr橡胶12%~25%、偶氮二甲酰胺0.1%~0.5%。

6.进一步,所述热塑性聚氨酯弹性颗粒由所述各组分经熔融共混设备熔融共混挤出发泡及切粒得到,所述挤出温度为120-200℃。

7.进一步,根据权利要求1所述的发泡热塑性聚氨酯弹性颗粒,其特征在于,所述发泡处理包括将所述热塑性弹性体颗粒在超临界二氧化碳的环境下进行浸渍,再进行泄压处理得到,所述超临界二氧化碳的温度为60~85℃、压力为120~400atm。

8.本发明还提供了一种塑胶跑道,包括从上到下依次设置的基层、橡胶层、发泡热塑性聚氨酯弹性层和tpr橡胶耐磨层,所述tpr橡胶耐磨层耐磨层由包含tpr橡胶颗粒、二氧化硅和烯酸聚合物的混合料喷涂而成,所述tpr橡胶颗粒、二氧化硅和烯酸聚合物的质量比为1:(0.1~0.3):(0.02~0.1),所述发泡热塑性聚氨酯弹性层由如上所述的发泡热塑性聚氨酯弹性颗粒铺设而成。

9.进一步,所述橡胶层与所述基层通过胶黏剂、凹凸配合、螺栓螺母中一种或多种方式与所述基层固定连接。

10.进一步,所述基层为沥青层或水泥层。

11.进一步,所述基层厚度为2~6mm,橡胶层2~6mm,所述发泡热塑性聚氨酯弹性层厚度为4~10mm,所述tpr橡胶耐磨层厚度为2~6mm。

12.进一步,所述tpu为聚醚型。

13.进一步,所述混合料还包括胶黏剂,所述耐磨橡胶颗粒和胶黏剂的质量比1:(0.1~0.3)。

14.进一步,所述胶黏剂为聚氨酯胶黏剂。

15.本发明还提供了一种塑胶跑道的制备方法,包括如下步骤:

16.步骤一、对橡胶层基材进行清洗和烘干处理,然后将橡胶层基材置于成型模具内底部;

17.步骤二、利用上料机向成型模具内橡胶层基材的上部进行热塑性聚氨酯弹性颗粒上料,通入水蒸气对热塑性聚氨酯弹性颗粒进行加热,使热塑性聚氨酯弹性颗粒表面呈熔融状态;

18.步骤三、将包括tpr橡胶颗粒、二氧化硅和烯酸聚合物的混合料利用喷涂机喷涂于呈熔融状态的所述热塑性聚氨酯弹性颗粒表面,经压制、冷却、脱模,得到包含所述发泡热塑性聚氨酯弹性层、橡胶层以及tpr橡胶耐磨层的片材,所述喷涂温度为160℃~200℃;

19.步骤四、将所述橡胶层设置于所述基层上得到塑胶跑道。

20.基于本发明的技术方案,具有如下有益效果:

21.(1)基于本发明的塑胶跑道,橡胶层的二氧化硅、以及发泡热塑性聚氨酯弹性层中的二氧化硅作为填充材料,粘结材料,提高了塑胶跑道的整体的耐候性以及物理强度,使得塑胶跑道的冲击强度、拉伸强度、断裂伸长率等性能在一定范围内有较大提高,达到良好的抗冲击吸收;在位于塑胶跑道最上层的tpr橡胶耐磨层引入二氧化硅和烯酸聚合物,使得氧化硅有效嵌入于tpr橡胶材料中,提高了tpr橡胶耐磨层的耐磨性能。

22.(2)基于本发明的塑胶跑道主要材料为tpu,tpu是一种新型环保材料,生产过程不用硫化,更无甲醛等voc排放,环保,室内跑道和室外跑道均可广泛使用,且基于本发明的塑胶跑道具备优异的力学性能,如垂直变形性能、高拉伸强度、高撕裂强度、高回弹率,使得塑胶跑道具有较长的使用寿命。

23.(3)基于本发明的方法,通过水蒸气对etpu进行加热,使etpu颗粒表面呈熔融状态,相邻发泡热塑性聚氨酯颗粒粘结在一起,发泡热塑性聚氨酯颗粒与橡胶片层之间粘结成型,发泡热塑性聚氨酯颗粒与tpr颗粒也粘结在一起,同时,在喷涂温度下,嵌入tpr橡胶颗粒中的二氧化硅在烯酸聚合物的作用下,与发泡热塑性聚氨酯颗粒弹性层(聚氨酯发泡颗粒弹性层中聚氨酯材料、二氧化硅、烯酸聚合物)形成更加紧密的连接,加强发泡热塑性聚氨酯弹性层和tpr橡胶耐磨层的界面连接,可提高塑胶跑道的冲击强度,以及达到良好的抗冲击吸收,从而提高塑胶跑道的使用寿命长,另一方面,界面间小粒径的二氧化硅可以起到隔水作用,减少表面层的水渗入下层;且基于本发明的方法,采用与所述tpr颗粒匹配度良好的发泡热塑性聚氨酯弹性颗粒进行粘结成型,省略了热塑性聚氨酯发泡颗粒弹性层与橡胶层人工粘贴的步骤,大大降低成本,且避免了粘结剂的使用,安全环保。

24.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

具体实施方式

25.下面详细描述本发明的实施例,下面描述的实施例是示例性,旨在用于解释本发明,而不能理解为对本发明的限制。

26.基于本发明的发泡热塑性聚氨酯弹性颗粒,由热塑性聚氨酯弹性颗粒经发泡处理制成,所述热塑性聚氨酯弹性颗粒的原料包括如下质量百分比的各组分:tpu 60%~80%、二氧化硅2%~7%、烯酸聚合物5%~9%,nbr橡胶12%~25%、偶氮二甲酰胺0.1%~0.5%。

27.基于本发明实施例的发泡热塑性聚氨酯弹性颗粒,所述热塑性聚氨酯弹性颗粒由所述各组分经熔融共混设备熔融共混挤出发泡及切粒得到,所述挤出温度为120-200℃。

28.基于本发明实施例的发泡热塑性聚氨酯弹性颗粒,所述发泡处理包括将所述热塑性弹性体颗粒在超临界二氧化碳的环境下进行浸渍,再进行泄压处理得到,所述超临界二氧化碳的温度为60~85℃、压力为120~400atm。

29.基于本发明的塑胶跑道,包括从上到下依次设置的基层、橡胶层、发泡热塑性聚氨酯弹性层和tpr橡胶耐磨层,所述tpr橡胶耐磨层耐磨层由包含tpr橡胶颗粒、二氧化硅和烯酸聚合物的混合料喷涂而成,所述tpr橡胶颗粒、二氧化硅和烯酸聚合物的质量比为1:(0.1~0.3):(0.02~0.1),所述发泡热塑性聚氨酯弹性层由如上所述的发泡热塑性聚氨酯弹性颗粒铺设而成。

30.基于本发明的塑胶跑道,橡胶层的二氧化硅、以及发泡热塑性聚氨酯弹性层中的二氧化硅作为填充材料,粘结材料,提高了塑胶跑道的整体的耐候性以及物理强度,使得塑胶跑道的冲击强度、拉伸强度、断裂伸长率等性能在一定范围内有较大提高,达到良好的抗冲击吸收;在位于塑胶跑道最上层的tpr橡胶耐磨层引入二氧化硅和烯酸聚合物,使得氧化硅有效嵌入于tpr橡胶材料中,提高了tpr橡胶耐磨层的耐磨性能。基于本发明的塑胶跑道主要材料为tpu,tpu是一种新型环保材料,生产过程不用硫化,更无甲醛等voc排放,环保,室内跑道和室外跑道均可广泛使用,且基于本发明的塑胶跑道具备优异的力学性能,如垂直变形性能、高拉伸强度、高撕裂强度、高回弹率,使得塑胶跑道具有较长的使用寿命。基于本发明的塑胶跑道,橡胶层的二氧化硅、以及热塑性聚氨酯发泡颗粒弹性层中的二氧化硅作为填充材料,粘结材料,提高了塑胶跑道的整体的耐候性以及物理强度,使得塑胶跑道的冲击强度、拉伸强度、断裂伸长率等性能在一定范围内有较大提高,达到良好的抗冲击吸收;在位于塑胶跑道最上层的tpr橡胶耐磨层引入二氧化硅和烯酸聚合物,使得氧化硅有效嵌入于tpr橡胶材料中,提高了tpr橡胶耐磨层的耐磨性能。

31.优选地,二氧化硅采用纳米二氧化硅,具有更好的分散性、填充特性和粘结性能。

32.优选的,所述烯酸聚合物为聚乙烯酸或聚丙烯酸。烯酸聚合物(热塑性聚氨酯弹性颗粒中以及tpr橡胶耐磨层中)具有很好的反应性能,在熔融共混的过程中、在后续超临界流体发泡的过程中、以及在后续的trp橡胶喷涂过程中,羧酸聚合物可以在聚氨酯材料内部、在二氧化硅和聚氨酯之间以及在二氧化硅之间形成键连,键连能够避免在聚氨酯发泡材料内部形成孤立空腔,加强热塑性聚氨酯发泡弹性层和tpr橡胶耐磨层界面连接,且由于内部多次反应形成交联物质,从而提高了整体的弹性以及抗老化性能,提高塑胶跑道的寿命。

33.基于本发明实施例的塑胶跑道,所述橡胶层与所述基层通过胶黏剂、凹凸配合、螺

栓螺母中一种或多种方式与所述基层固定连接。

34.基于本发明实施例的塑胶跑道,所述基层为沥青层或水泥层。

35.基于本发明实施例的塑胶跑道,所述基层厚度为2~6mm,橡胶层2~6mm,所述发泡热塑性聚氨酯弹性层厚度为4~10mm,所述tpr橡胶耐磨层厚度为2~6mm。

36.基于本发明实施例的塑胶跑道,所述tpu为聚醚型。聚醚型tpu具有耐水解、高耐磨和高回弹性能。

37.基于本发明实施例的塑胶跑道,所述混合料还包括胶黏剂,所述耐磨橡胶颗粒和胶黏剂的质量比1:(0.1~0.3)。

38.基于本发明实施例的塑胶跑道,所述胶黏剂为聚氨酯胶黏剂。

39.本发明还提供了一种塑胶跑道的制备方法,包括如下步骤:步骤一、对橡胶层基材进行清洗和烘干处理,然后将橡胶层基材置于成型模具内底部;步骤二、利用上料机向成型模具内橡胶层基材的上部进行热塑性聚氨酯弹性颗粒上料,通入水蒸气对热塑性聚氨酯弹性颗粒进行加热,使热塑性聚氨酯弹性颗粒表面呈熔融状态;步骤三、将包括tpr橡胶颗粒、二氧化硅和烯酸聚合物的混合料利用喷涂机喷涂于呈熔融状态的所述热塑性聚氨酯弹性颗粒表面,经压制、冷却、脱模,得到包含所述发泡热塑性聚氨酯弹性层、橡胶层以及tpr橡胶耐磨层的片材,所述喷涂温度为160℃~200℃;步骤四、将所述橡胶层设置于所述基层上得到塑胶跑道。基于本发明的方法,通过水蒸气对etpu进行加热,使etpu颗粒表面呈熔融状态,相邻发泡热塑性聚氨酯颗粒粘结在一起,发泡热塑性聚氨酯颗粒与橡胶片层之间粘结成型,发泡热塑性聚氨酯颗粒与tpr颗粒也粘结在一起,同时,在喷涂温度下,嵌入tpr橡胶颗粒中的二氧化硅在烯酸聚合物的作用下,与发泡热塑性聚氨酯颗粒弹性层(聚氨酯发泡颗粒弹性层中聚氨酯材料、二氧化硅、烯酸聚合物)形成更加紧密的连接,加强发泡热塑性聚氨酯弹性层和tpr橡胶耐磨层界面连接,提高塑胶跑道的冲击强度、达到良好的抗冲击吸收,提高塑胶跑道的使用寿命长,另一方面,界面间小粒径的二氧化硅可以起到隔水作用,减少表面层的水渗入下层。采用与所述tpr颗粒匹配度良好的发泡热塑性聚氨酯弹性颗粒进行粘结成型,省略了热塑性聚氨酯发泡颗粒弹性层与橡胶层人工粘贴的步骤,大大降低成本,且避免了粘结剂的使用,安全环保。

40.实施例1

41.一种塑胶跑道的制备方法,包括如下步骤:

42.s1、制备热塑性聚氨酯弹性颗粒:将如下质量百分比的各组分经熔融共混设备熔融共混挤出发泡及切粒得到:聚醚型tpu 70%、纳米二氧化硅5%、聚丙烯酸7%,nbr橡胶17.7%、偶氮二甲酰胺0.3%,所述挤出温度为170℃。

43.s2、将热塑性聚氨酯弹性颗粒在超临界二氧化碳的环境下进行浸渍,再进行泄压处理得到发泡热塑性聚氨酯弹性颗粒,所述超临界二氧化碳的温度为70℃、压力为250atm。

44.s3、对橡胶层基材进行清洗和烘干处理,然后将橡胶层基材置于成型模具内底部;

45.s4、利用上料机向成型模具内橡胶层基材的上部进行热塑性聚氨酯弹性颗粒上料,通入水蒸气对热塑性聚氨酯弹性颗粒进行加热,使热塑性聚氨酯弹性颗粒表面呈熔融状态;

46.s5、将包括tpr橡胶颗粒、纳米二氧化硅和烯酸聚合物的混合料利用喷涂机喷涂于呈熔融状态的所述热塑性聚氨酯弹性颗粒表面,经压制、冷却、脱模,得到包含所述发泡热

塑性聚氨酯弹性层、橡胶层以及tpr橡胶耐磨层的片材,所述喷涂温度为180℃,其中,混合料中tpr橡胶颗粒、纳米二氧化硅和烯酸聚合物的质量比为1:0.2:0.05;

47.s6、将所述橡胶层设置于所述水泥层上得到塑胶跑道;

48.其中,所述水泥层厚度为4mm,橡胶层4mm,所述发泡热塑性聚氨酯弹性层厚度为7mm,所述tpr橡胶耐磨层厚度为4mm。

49.实施例2

50.一种塑胶跑道的制备方法,包括如下步骤:

51.s1、制备热塑性聚氨酯弹性颗粒:将如下质量百分比的各组分经熔融共混设备熔融共混挤出发泡及切粒得到:聚醚型tpu 60%、纳米二氧化硅7%、聚乙烯酸9%,nbr橡胶23.5%、偶氮二甲酰胺0.1%~0.5%,所述挤出温度为120℃。

52.s2、将热塑性聚氨酯弹性颗粒在超临界二氧化碳的环境下进行浸渍,再进行泄压处理得到发泡热塑性聚氨酯弹性颗粒,所述超临界二氧化碳的温度为60℃、压力为120atm。

53.s3、对橡胶层基材进行清洗和烘干处理,然后将橡胶层基材置于成型模具内底部;

54.s4、利用上料机向成型模具内橡胶层基材的上部进行热塑性聚氨酯弹性颗粒上料,通入水蒸气对热塑性聚氨酯弹性颗粒进行加热,使热塑性聚氨酯弹性颗粒表面呈熔融状态;

55.s5、将包括tpr橡胶颗粒、纳米二氧化硅和烯酸聚合物的混合料利用喷涂机喷涂于呈熔融状态的所述热塑性聚氨酯弹性颗粒表面,经压制、冷却、脱模,得到包含所述发泡热塑性聚氨酯弹性层、橡胶层以及tpr橡胶耐磨层的片材,所述喷涂温度为160℃,其中,混合料中tpr橡胶颗粒、纳米二氧化硅和烯酸聚合物的质量比为1:0.1:0.02;

56.s6、将所述橡胶层设置于所述水泥层上得到塑胶跑道;

57.其中,所述水泥层厚度为5mm,橡胶层5mm,所述发泡热塑性聚氨酯弹性层厚度为6mm,所述tpr橡胶耐磨层厚度为3mm。

58.实施例3

59.一种塑胶跑道的制备方法,包括如下步骤:

60.s1、制备热塑性聚氨酯弹性颗粒:将如下质量百分比的各组分经熔融共混设备熔融共混挤出发泡及切粒得到:聚醚型tpu 67.5%、纳米二氧化硅2%%、聚丙烯酸5%,nbr橡胶25%、偶氮二甲酰胺0.5%,所述挤出温度为200℃。

61.s2、将热塑性聚氨酯弹性颗粒在超临界二氧化碳的环境下进行浸渍,再进行泄压处理得到发泡热塑性聚氨酯弹性颗粒,所述超临界二氧化碳的温度为85℃、压力为400atm。

62.s3、对橡胶层基材进行清洗和烘干处理,然后将橡胶层基材置于成型模具内底部;

63.s4、利用上料机向成型模具内橡胶层基材的上部进行热塑性聚氨酯弹性颗粒上料,通入水蒸气对热塑性聚氨酯弹性颗粒进行加热,使热塑性聚氨酯弹性颗粒表面呈熔融状态;

64.s5、将包括tpr橡胶颗粒、纳米二氧化硅和烯酸聚合物的混合料利用喷涂机喷涂于呈熔融状态的所述热塑性聚氨酯弹性颗粒表面,经压制、冷却、脱模,得到包含所述发泡热塑性聚氨酯弹性层、橡胶层以及tpr橡胶耐磨层的片材,所述喷涂温度为200℃,其中,混合料中tpr橡胶颗粒、纳米二氧化硅和烯酸聚合物的质量比为1:0.3:0.1;

65.s6、将所述橡胶层设置于所述水泥层上得到塑胶跑道;

66.其中,所述水泥层厚度为3mm,橡胶层3mm,所述发泡热塑性聚氨酯弹性层厚度为9,所述tpr橡胶耐磨层厚度为4mm。

67.对比例1

68.一种塑胶跑道的制备方法,同实施例1,不同之处在于,步骤s1中制备热塑性聚氨酯弹性颗粒不加聚丙烯酸,步骤s5中也不加纳米二氧化硅。

69.对比例2

70.一种塑胶跑道的制备方法,同实施例1,不同之处在于,步骤s1中制备热塑性聚氨酯弹性颗粒的过程中不加聚丙烯酸,步骤s5中也不加聚丙烯酸。

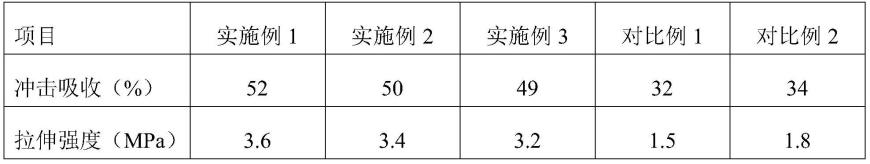

71.对各实施例1-3以及对比例1-2中各步骤s5中制得的片材分别进行力学性能测试,结果如下表所示,其中,垂直变形的测试方法如下:对于片材,利用300kpa的平均压强(循环往复式的金属板按压)进行持续的冲击,冲击的变形程度为10mm,冲击的次数设定在60000次,然后使得板材恢复10min后测量其垂直变形。

72.表1、实施例1-3以及对比例1-2中塑胶场地各项性能

[0073][0074][0075]

由表1可知,实施例1-3中的片材出非常优异的力学性能,尤其是冲击吸收性能和垂直变形性能远远优于对比例1和对比例2,说明了添加二氧化硅、烯酸聚合物在提高片材(塑胶跑道)的冲击吸收性能和垂直变形性能,不会降低或破坏复合材料的其它性能,如拉伸强度和伸长率;基于本发明的塑胶跑道,具备优异的力学性能,如垂直变形性能、高拉伸强度、高撕裂强度、高回弹率,使得塑胶跑道具有较高使用寿命,且其优异的冲击吸收性能提高了缓冲效果和冲击吸收,可以较好地防止人体和关节的损伤,具有良好的应用前景。

[0076]

尽管上面已经详细描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1