一种防眩光保护膜及其制备方法与流程

1.本发明涉及膜制备技术领域,尤其涉及一种防眩光保护膜及其制备方法。

背景技术:

2.十几年前,触控型手机刚刚问世,因为其昂贵的价格和尚未成熟的技术,普及率还很低。在经历了灵敏度,寿命,清晰度等性能上的质的提升之后,触控手机作为人机交互设备的典型代表,给人类生活带来极大的便利。现如今,人机交互已经不仅体现在20寸以下的小型设备,更是越来越广泛地应用于更大尺寸的触控显示屏,比如教室用的教育黑板,企业用的会议机,家用的小型一体机等,充分诠释了无“触”不在的智慧生活。

3.眩光(vision)是一种视觉状态,是指视野中由于不适宜亮度分布,或在空间或时间上存在极端的亮度对比,以致引起视觉不舒适和降低物体可见度的视觉条件。视野内产生人眼无法适应之光亮感觉,可能引起厌恶、不舒服甚或丧失明视度。在视野中某一局部地方出现过高的亮度或前后发生过大的亮度变化。眩光是引起视觉疲劳的重要原因之一。针对于较大尺寸的触控显示屏及其应用场景,终端厂商通常采用防眩光玻璃盖板或者防眩光保护膜(anti-glare film或ag膜)去替代传统的光面玻璃盖板,这样可以有效避免太阳光线的直射而引起的屏幕反光。相较于防眩光玻璃,ag膜重量轻,易于运输,价格也低,受到了很多厂商们的关注,然而其相对不耐磨的性能仍在限制着它的广泛应用。ag膜通常采用涂布工艺进行制作,首先将微米或纳米级光散射粒子(ag粒子,比如二氧化硅,有机硅,聚甲基丙烯酸甲酯,聚苯乙烯等)按照一定比例分散于可固化的粘结剂中,然后涂布于指定的塑料膜材上,经干燥固化之后即可完成生产。ag膜的雾度是其最基础的光学参数,由外雾度和内雾度共同组成。一方面,ag粒子在膜材上形成凹凸不平的表面,使外界平行光线进行发散,形成外雾度,另一方面,ag粒子和粘结剂的折射率有差异,会对内部光线进行散射,形成内雾度。除雾度外,ag膜的铅笔硬度,耐磨性,闪点(anti-sparkling)等性能也同样重要,且决定了ag膜的耐用性。目前市面上的ag膜虽然能够保证一定的防眩效果,但是其铅笔硬度偏低,普遍在4h以下,钢丝绒耐磨测试中也极易出现划痕,与防眩光玻璃盖板的机械性能相距甚远,因此高硬度高耐磨目前已经成为ag膜开发的重要目标。

4.目前,针对ag膜的硬度和耐磨性能已有广泛研究,如中国专利cn201410852407.7公开了一种防蓝光和防眩光保护膜,其中,防眩光涂层由防眩粒子、溶剂和紫外光固化涂料经过固化形成,防眩粒子选自亚克力粒子、二氧化硅(球型或无定型)粒子、聚丙烯酸酯类塑料粒子、聚甲基丙烯酸甲酯粒子等,溶剂选自醚类化合物或酯类化合物,如丙二醇甲醚或醋酸乙酯,专利中指出,制备得到的防蓝光和防眩光保护膜具有较好的硬度和耐磨耗性,但其铅笔硬度仅达到2h。在硬度方面还涉及硬化层涂布液的优化,但如中国专利cn201811572231.4公开了一种高硬度、防眩光的硬化层涂布液及一种硬化膜,通过在丙烯酸树脂和丙烯酸单体的组合体系中加入无机粒子来制备高硬度的防眩光保护膜,虽硬度达到6h,但雾度整体较高,荷重1kg的摩擦测试中也仅能保证2000-3000次无划痕,且无法兼顾闪点效果。因此,仍需寻找一种合适的方法来制备高硬度、高耐磨、低闪点的防眩光保护膜。

技术实现要素:

5.为解决上述技术问题,本发明提供了一种防眩光保护膜的制备方法,通过改进防眩粒子的尺寸,并优化与硬化液的涂布厚度比例,制备得到的防眩光保护膜兼顾了机械性能以及防眩光应用。

6.本发明的第一个目的是提供一种防眩光保护膜的制备方法,包括以下步骤:

7.将防眩粒子均匀分散于硬化液中,得到涂布液,将所述涂布液涂布于基材上,经干燥和固化得到所述防眩光保护膜;

8.其中,所述防眩粒子为单分散的无机粒子或有机粒子,粒径为15-20μm,所述防眩粒子的粒径大于硬化液的涂布厚度且差值为0.2-1um;

9.所述硬化液的组分及各组分的质量百分比为:氟改性丙烯酸酯聚合物50%~80%,丙烯酸酯单体10%~30%,纳米填料5%~15%,光固化剂3%~8%和流平剂0.025%~0.1%。

10.进一步地,氟改性丙烯酸酯聚合物选自氟改性聚氨酯丙烯酸酯、氟改性超支化聚氨酯丙烯酸酯、氟改性环氧丙烯酸酯和氟改性聚酯丙烯酸酯中的一种或几种。

11.进一步地,丙烯酸酯单体选自三羟甲基丙烷三丙烯酸酯、季戊四醇三丙烯酸酯、季戊四醇四丙烯酸酯、乙氧化季戊四醇四丙烯酸酯和二季戊四醇四丙烯酸酯中的一种或几种。

12.进一步地,纳米填料选自纳米二氧化硅、纳米氧化钛、纳米氧化锌、纳米氧化铝、纳米金刚石和纳米氧化锆中的一种或几种。

13.进一步地,光固化剂包括但不限于1-羟基环己基苯基甲酮、2,4,6-三甲基苯甲酰基-二苯基氧化膦、2-羟基-2-甲基-1-苯基丙酮等。

14.进一步地,流平剂选自byk333、byk3565、byk300和byk348中的一种或几种。

15.进一步地,涂布时采用精密涂布,比如狭缝涂布,微凹涂布等,可精确控制硬化液涂层的厚度。以狭缝涂布为例,涂布时,涂布头与膜材之间存在一定间隙,狭缝涂布头中的涂布液通过被挤压的方式涂布于膜材表面,通过控制涂布头中涂布液的出液量可精确控制涂层在膜材表面的厚度。

16.进一步地,无机粒子选自二氧化硅、三氧化二铝、二氧化钛、氧化锌和玻璃粉中的一种或几种。

17.进一步地,有机粒子选自甲基丙烯酸甲酯、聚苯乙烯、聚甲基丙烯酸甲酯-聚苯乙烯共聚物和有机硅中的一种或几种。

18.通常从种类上来说,ag粒子主要分为无机粒子和有机粒子。无机粒子本身即具有良好的耐磨性,但有机粒子的耐磨性往往较差,所以大多数防眩光保护膜的制备工艺中仅仅选择无机粒子作为防眩粒子时能够实现高耐磨。当选择有机粒子作为防眩粒子时,有机粒子露出于涂层的表面很容易发生磨损。而本发明突破了选择某一种粒子的局限,通过选用大尺寸的单分散粒子,相较于小粒子,大粒子露出于涂层表面的高度和弧度较小,再搭配本发明的高耐磨涂层,硬化液与粒子的接触面积较大,该硬化液涂层可以很好地包裹住粒子露出于表面的部分,保护有机粒子在钢丝绒耐磨测试中不受到磨损。

19.与此同时,优化防眩粒子尺寸与硬化液的涂布厚度差异,较大尺寸的有机粒子可稍微露出于涂层表面,但保证涂层仍然具有凹凸结构,能够兼顾雾度等防眩光性能,反之若

ag粒子的粒径远小于硬化涂层的厚度,ag粒子将会被包埋在涂层中,则会失去凹凸的表面结构,也无法获得较好的防眩效果。除此之外,由于防眩粒子尺寸限制,硬化液的涂布厚度也可达到14μm以上,当硬化液的厚度增加时,其铅笔硬度可进一步增加。

20.进一步地,所述防眩粒子的形状优选规则形状的粒子,如圆形,使得ag膜的闪点得以进一步降低,可应用于高分辨率的显示器上。显示器的内部光线经过ag膜材表面的凹凸结构发生偏转,导致像素点的亮度发生变化,表现为显示器上的图像发生闪烁的现象。通常来说,对于粒径分散较大的ag粒子,其粒子的形状不规则且尺寸差异较大,使得ag膜表面的凹凸结构很不规则,粗糙度较大,虽然可获得较好的防眩效果,但是同时其对光线的散射也很严重,导致ag膜的闪点很差,不适合应用于高分辨率的显示器上。同样地,对于粒径多分散的有机粒子,尽管其形状为规则的圆形,也会因表面粗糙度较大带来严重的闪烁问题。相反的,若选取粒径单分散且形状规则的ag粒子,其形状为圆形且尺寸差异系数很小,ag膜表面凹凸结构的粗糙度较小,从而闪点也较好,可以应用于较高分辨率的显示器上。

21.进一步地,所述的干燥为80℃~100℃,1-30min。

22.进一步地,所述的固化为uv固化,具体的,固化光强为300-2000mj/cm2,优选为600-1000mj/cm2。

23.本发明的第二个目的是提供一种由上述制备方法得到的防眩光保护膜。

24.本发明的第三个目的是提供上述防眩光保护膜在显示屏领域中的应用,使用本发明的防眩光保护膜可以减少蓝光损伤和眼睛眩光不适的风险。

25.借由上述方案,本发明至少具有以下优点:

26.本发明通过选取大尺寸的单分散防眩粒子,并使其分散于高耐磨的涂层中,使ag涂层的耐磨性可达到5000次往返甚至以上(钢丝绒耐磨,1000g载荷),铅笔硬度高达6h,同时能够兼顾雾度、闪点等性能,提供了一种性能全面的防眩光保护膜。

27.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合详细附图说明如后。

附图说明

28.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明。

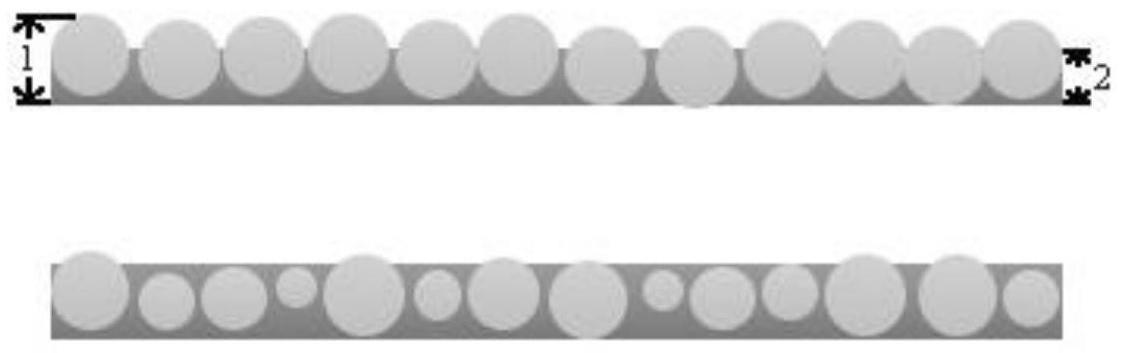

29.图1为防眩粒子和硬化液的分布示意图;其中,1代表防眩粒子的粒径,2代表硬化液的涂布厚度,上图为单分散防眩粒子,下图为多分散防眩粒子;

30.图2为实施例1制备得到的防眩光保护膜耐磨测试后的显微镜照片;

31.图3为对比例2制备得到的防眩光保护膜耐磨测试后的显微镜照片。

具体实施方式

32.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

33.实施例1

34.选取单分散聚甲基丙烯酸甲酯(pmma)粒子(粒径为15um),按照20%硬化液的比例将pmma粒子与硬化液(氟改性聚氨酯丙烯酸酯60%,乙氧化季戊四醇四丙烯酸酯20%,纳米

二氧化硅10%,184固化剂5%,byk333流平剂0.1%)混合,并辅助以分散设备,使pmma粒子均匀稳定地分散到硬化液中,即可得到适合于涂布的ag硬化液。接着,本发明采用精密涂布机将前述的ag硬化液涂布于指定的塑料膜材上,经100℃,2min干燥,1000mj/cm2固化后,即可得到ag膜,其中,控制涂布流量使得硬化涂层在固化后的厚度为14um(因ag粒子的高度对于涂层厚度的测试有影响,此处可采用理论计算厚度)。

35.实施例2

36.选取单分散聚甲基丙烯酸甲酯(pmma)粒子(粒径为17um),按照20%硬化液的比例将pmma粒子与硬化液(氟改性聚氨酯丙烯酸酯60%,乙氧化季戊四醇四丙烯酸酯20%,纳米二氧化硅10%,184固化剂5%,byk333流平剂0.1%)混合,并辅助以分散设备,使pmma粒子均匀稳定地分散到硬化液中,即可得到适合于涂布的ag硬化液。接着,本发明采用精密涂布机将前述的ag硬化液涂布于指定的塑料膜材上,经100℃,2min干燥,1000mj/cm2固化后,即可得到ag膜,其中,控制涂布流量使得硬化涂层在固化后的厚度为16um(因ag粒子的高度对于涂层厚度的测试有影响,此处可采用理论计算厚度)。

37.实施例3

38.选取单分散聚甲基丙烯酸甲酯(pmma)粒子(粒径为20um),按照20%硬化液的比例将pmma粒子与硬化液(氟改性聚氨酯丙烯酸酯60%,乙氧化季戊四醇四丙烯酸酯20%,纳米二氧化硅10%,184固化剂5%,byk333流平剂0.1%)混合,并辅助以分散设备,使pmma粒子均匀稳定地分散到硬化液中,即可得到适合于涂布的ag硬化液。接着,本发明采用精密涂布机将前述的ag硬化液涂布于指定的塑料膜材上,经100℃,2min干燥,1000mj/cm2固化后,即可得到ag膜,其中,控制涂布流量使得硬化涂层在固化后的厚度为19um(因ag粒子的高度对于涂层厚度的测试有影响,此处可采用理论计算厚度)。

39.实施例4

40.选取单分散聚苯乙烯粒子(粒径为18um),按照20%硬化液的比例将聚苯乙烯粒子与硬化液(氟改性聚酯丙烯酸酯80%,三羟甲基丙烷三丙烯酸酯20%,纳米氧化钛10%,2,4,6-三甲基苯甲酰基-二苯基氧化膦5%,byk300流平剂0.1%)混合,并辅助以分散设备,使聚苯乙烯粒子均匀稳定地分散到硬化液中,即可得到适合于涂布的ag硬化液。接着,本发明采用精密涂布机将前述的ag硬化液涂布于指定的塑料膜材上,经80℃,10min干燥,600mj/cm2固化后,即可得到ag膜,其中,控制涂布流量使得硬化涂层在固化后的厚度为17.5um(因ag粒子的高度对于涂层厚度的测试有影响,此处可采用理论计算厚度)。

41.实施例5

42.选取单分散聚甲基丙烯酸甲酯-聚苯乙烯共聚物粒子(粒径为15um),按照20%硬化液的比例将聚甲基丙烯酸甲酯-聚苯乙烯共聚物粒子与硬化液(氟改性环氧丙烯酸酯80%,季戊四醇三丙烯酸酯20%,纳米氧化铝10%,2-羟基-2-甲基-1-苯基丙酮5%,byk348流平剂0.1%)混合,并辅助以分散设备,使二氧化硅粒子均匀稳定地分散到硬化液中,即可得到适合于涂布的ag硬化液。接着,本发明采用精密涂布机将前述的ag硬化液涂布于指定的塑料膜材上,经90℃,5min干燥,800mj/cm2固化后,即可得到ag膜,其中,控制涂布流量使得硬化涂层在固化后的厚度为14.5um(因ag粒子的高度对于涂层厚度的测试有影响,此处可采用理论计算厚度)。

43.对比例1

44.选取单分散聚甲基丙烯酸甲酯(pmma)粒子(粒径为8um),按照20%硬化液的比例将pmma粒子与硬化液(氟改性聚氨酯丙烯酸酯60%,乙氧化季戊四醇四丙烯酸酯20%,纳米二氧化硅10%,184固化剂5%,byk333流平剂0.1%)混合,并辅助以分散设备,使pmma粒子均匀稳定地分散到硬化液中,即可得到适合于涂布的ag硬化液。接着,本发明采用精密涂布机将前述的ag硬化液涂布于指定的塑料膜材上,经100℃,2min干燥,1000mj/cm2固化后,即可得到ag膜,其中,控制涂布流量使得硬化涂层在固化后的厚度为7um(因ag粒子的高度对于涂层厚度的测试有影响,此处可采用理论计算厚度)。

45.对比例2

46.选取单分散聚甲基丙烯酸甲酯(pmma)粒子(粒径为15um),按照20%硬化液的比例将pmma粒子与硬化液(氟改性聚氨酯丙烯酸酯60%,乙氧化季戊四醇四丙烯酸酯20%,纳米二氧化硅10%,184固化剂5%,byk333流平剂0.1%)混合,并辅助以分散设备,使pmma粒子均匀稳定地分散到硬化液中,即可得到适合于涂布的ag硬化液。接着,本发明采用精密涂布机将前述的ag硬化液涂布于指定的塑料膜材上,经100℃,2min干燥,1000mj/cm2固化后,即可得到ag膜,其中,控制涂布流量使得硬化涂层在固化后的厚度为13um(因ag粒子的高度对于涂层厚度的测试有影响,此处可采用理论计算厚度)。

47.对比例3

48.选取单分散聚甲基丙烯酸甲酯(pmma)粒子(粒径为15um),按照20%硬化液的比例将pmma粒子与硬化液(氟改性聚氨酯丙烯酸酯60%,乙氧化季戊四醇四丙烯酸酯20%,纳米二氧化硅10%,184固化剂5%,byk333流平剂0.1%)混合,并辅助以分散设备,使pmma粒子均匀稳定地分散到硬化液中,即可得到适合于涂布的ag硬化液。接着,本发明采用精密涂布机将前述的ag硬化液涂布于指定的塑料膜材上,经100℃,2min干燥,1000mj/cm2固化后,即可得到ag膜,其中,控制涂布流量使得硬化涂层在固化后的厚度为12um(因ag粒子的高度对于涂层厚度的测试有影响,此处可采用理论计算厚度)。

49.对比例4

50.选取单分散聚甲基丙烯酸甲酯(pmma)粒子(粒径为15um),按照20%硬化液的比例将pmma粒子与硬化液(氟改性聚氨酯丙烯酸酯60%,乙氧化季戊四醇四丙烯酸酯20%,纳米二氧化硅10%,184固化剂5%,byk333流平剂0.1%)混合,并辅助以分散设备,使pmma粒子均匀稳定地分散到硬化液中,即可得到适合于涂布的ag硬化液。接着,本发明采用精密涂布机将前述的ag硬化液涂布于指定的塑料膜材上,经100℃,2min干燥,1000mj/cm2固化后,即可得到ag膜,其中,控制涂布流量使得硬化涂层在固化后的厚度为11um(因ag粒子的高度对于涂层厚度的测试有影响,此处可采用理论计算厚度)。

51.对比例5

52.选取多分散聚甲基丙烯酸甲酯(pmma)粒子(粒径为15um),按照20%硬化液的比例将pmma粒子与硬化液(氟改性聚氨酯丙烯酸酯60%,乙氧化季戊四醇四丙烯酸酯20%,纳米二氧化硅10%,184固化剂5%,byk333流平剂0.1%)混合,并辅助以分散设备,使pmma粒子均匀稳定地分散到硬化液中,即可得到适合于涂布的ag硬化液。接着,本发明采用精密涂布机将前述的ag硬化液涂布于指定的塑料膜材上,经100℃,2min干燥,1000mj/cm2固化后,即可得到ag膜,其中,控制涂布流量使得硬化涂层在固化后的厚度为14um(因ag粒子的高度对于涂层厚度的测试有影响,此处可采用理论计算厚度)。

53.对比例6

54.选取多分散的sio2粒子(粒径为15um),按照20%硬化液的比例将sio2粒子与硬化液(氟改性聚氨酯丙烯酸酯60%,乙氧化季戊四醇四丙烯酸酯20%,纳米二氧化硅10%,184固化剂5%,byk333流平剂0.1%)混合,并辅助以分散设备,使sio2粒子均匀稳定地分散到硬化液中,即可得到适合于涂布的ag硬化液。接着,本发明采用精密涂布机将前述的ag硬化液涂布于指定的塑料膜材上,经100℃,2min干燥,1000mj/cm2固化后,即可得到ag膜,其中,控制涂布流量使得硬化涂层在固化后的厚度为14um(因ag粒子的高度对于涂层厚度的测试有影响,此处可采用理论计算厚度)。

55.测试例

56.根据上述实施例和对比例所制备的ag膜的测试结果如表1,其中,铅笔硬度的测试条件为:750g负载,测试5条,若4条以上无铅笔划痕即判定ok。耐磨测试条件为:0000#钢丝绒,1000g负载,1cm*1cm接触面积,摩擦速度为60次往返/min。闪点判断依据为:将ag膜材贴合于300ppi的显示器屏幕上,并选取绿色图片为背景,肉眼观察画面的闪烁程度,画面不闪烁,闪点为优,画面轻微闪烁,闪点为良,画面严重闪烁,闪点为差。其中,图2给出了实施例1所制作的ag膜在耐磨测试后的显微镜照片,可看出硬化涂层无划痕且ag粒子无损伤,其耐磨性判定ok,而图3给出了对比例2所制作的ag膜在耐磨测试后的显微镜照片,可看出涂层无划痕,但ag粒子有损伤,损失处用箭头标出,其耐磨性判定ng。

57.表1ag膜测试结果

[0058] 雾度粗糙度光泽度铅笔硬度耐磨测试闪点手感实施例1180.3um656hok优细腻实施例2180.3um557hok优细腻实施例3180.3um408hok优细腻实施例4180.2um807hok优细腻实施例5180.2um956hok优细腻对比例1180.2um554hok良细腻对比例2220.4um405hng良细腻对比例3301.5um225hng差粗糙对比例4552.5um185hng差粗糙对比例5200.8um206hng差粗糙对比例6200.8um206hok差粗糙

[0059]

影响ag膜效果的因素主要有表面粗糙度、光泽度、雾度、硬度和耐磨性能。雾度也称为浊度,主要用于衡量ag起雾效果,雾度越大,材料对光的散射能力越强,人眼就越看不清;光泽度用于评价材料表面镜面反射光的能力,与雾度一定意义上成反比;粗糙度是衡量ag膜表面漫反射颗粒点的参数;铅笔硬度1h-9h代表硬度逐级递增。从表1中可知,实施例1-5的雾度均为18,优于对比例2-6,粗糙度也明显低于对比例,铅笔硬度分布在6h-8h之间,在耐磨测试表现良好,将ag膜贴合于显示器屏上后画面未出现闪烁现象。而对比例1-6中,未能保持优势或仅能保持某种方面的优势,无法兼顾雾度、硬度、闪点和耐磨性能,因此,本发明提供了一种新的制备方法,所制备的ag膜同时具备高硬度、高耐磨、低闪点、防眩性好、手感细腻的综合性能。同时,实施例3中采用20um的有机粒子,与硬化层的厚度差为1um时,各

项测试指标均达到最优。

[0060]

显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1