一种用于轮辋密封的三元乙丙橡胶材料及其制备方法与流程

1.本发明涉及橡胶材料,具体是一种用于轮辋密封的三元乙丙橡胶材料及其制备方法。

背景技术:

2.航空轮胎在使用过程中轮胎承受载荷大、充气内压高,且使用工况条件复杂,故要求密封胶料物理性能、耐油性能、耐高低温性能及动静态性能俱佳。

3.航空轮胎轮辋是车轮中固定安装轮胎的部件,配套的轮辋密封胶料的气密性、耐油性能、耐介质性能、耐高低温、老化性等要求更高。但一般胶料耐油性能和低温性能通常是成反比关系,耐油性能高则低温性能变差,若低温性能好,则耐油性能变差。同时乙丙橡胶缺乏极性,不饱和度低,因而对各种极性化学品有较好的抗耐性,但在脂属和芳属溶剂及矿物油中稳定性较差。

4.目前为止,在公开专利、文献中很少涉及到用于航空轮胎轮辋密封的橡胶材料。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,而提供一种用于轮辋密封的三元乙丙橡胶材料及其制备方法,该橡胶材料具有良好的气密性、耐磷酸酯性能好、耐高低温性能优越等特点。

6.实现本发明目的的技术方案是:一种用于轮辋密封的三元乙丙橡胶材料,由下述重量份配比的原料制成:三元乙丙橡胶epdm 100份、氧化镁1~3份、氧化锌3~8份、硬脂酸0.5~4份、防老剂rd 1~5份、3100防老剂0.5~3份、n330炭黑20~60份、n550炭黑10~50份、石蜡油2~15份、己二酸二辛酯3~10份、n,n-间苯撑双马来酰亚胺0.1~0.8份、二硫化二己内酰胺0.1~0.5份、过氧化物硫化剂1~3.5份。

7.本发明用于轮辋密封的三元乙丙橡胶材料,由下述优选重量份配比的原料制成:三元乙丙橡胶epdm 100份、氧化镁2.5份、氧化锌7份、硬脂酸0.5份、防老剂rd 3份、3100防老剂1份、n330炭黑60份、n550炭黑10份、石蜡油15份、己二酸二辛酯3份、n,n-间苯撑双马来酰亚胺0.6份、二硫化二己内酰胺0.2份、过氧化物硫化剂1.5份。

8.本发明用于轮辋密封的三元乙丙橡胶材料的制备方法,包括如下步骤:一段混炼:(1)将三元乙丙橡胶epdm按重量份配比投入密炼机,加压混炼25~35s,辊筒转速为40 r/min,密炼室温度为80℃;(2)将n330、n550炭黑按重量份配比投入步骤(1)的密炼机,加压混炼60~80s;(3)将氧化镁、氧化锌、硬脂酸、防老剂rd、防老剂3100、石蜡油和己二酸二辛酯,按重量份配比投入步骤(2)的密炼机,加压混炼40~60s,温度控制在130~150℃,然后将混合物排出密炼机至压片机下片,冷却,停放,此胶为一段混炼胶;

二段混炼:(4)将一段混炼胶放置16h~24h后,将n,n-间苯撑双马来酰亚胺、二硫化二己内酰胺和过氧化物硫化剂,按重量份配比与一段混炼胶一起投入密炼机,加压混炼80~100 s,温度控制在80℃~110℃,辊筒转速为20 r/min;(5)将混合物排出密炼机至压片机下片,冷却,停放,此胶为终炼胶,即为用于轮辋密封的三元乙丙橡胶材料。

9.终炼胶在口型挤出机上挤出密封圈半成品胶条,再将挤出的胶条按周长要求量切,切口处为45度角,放入合适的模具中搭好接口使无缝隙,并通过硫化机合模加压硫化成型,即可用于轮辋密封使用。

10.本发明三元乙丙橡胶材料,基胶采用的是三元乙丙橡胶(epdm),其是乙烯、丙烯和少量的非共轭二烯烃的共聚物,因其主链是由化学稳定的饱和烃组成,只在侧链中含有不饱和双键,故其具有优异的稳定性,耐臭氧、耐热、耐候等耐老化性能优异。

11.本发明三元乙丙橡胶材料,补强体系选用高耐磨型炭黑n330和n550炭黑并用,该体系易分散,可大量填充,补强效果佳,填充后胶料加工性能好,硫化胶耐高温性好,弹性大,生热低,变形小。

12.本发明三元乙丙橡胶材料,硫化体系采用耐热的过氧化物硫化剂、n,n-间苯撑双马来酰亚胺(pdm)和二硫化二己内酰胺(dtdc),以获得热稳定的碳-碳交联键,提高胶料的耐热性和降低胶料压缩永久变形。

13.硫化体系中,n,n-间苯撑双马来酰亚胺(pdm)作为多功能橡胶助剂,在橡胶加工过程中既可作硫化剂,也可作过氧化物体系的助硫化剂,还可以作为防焦剂和增粘剂,既适用于通用橡胶,也适用于特种橡胶和橡塑并用体系。

14.二硫代二己内酰胺(dtdc)是一种硫磺给予体,可作为橡胶硫化剂使用。在较低温度下不发生硫化作用,只有当温度升高到硫化温度时才分解出活性硫,硫化反应才开始进行。因此,操作安全,可改善焦烧安全性,而且比单独硫磺硫化时可以极大地减少胶料的喷硫现象。此外,dtdc优于传统硫化剂的另一方面是,在硫化时,dtdc形成的单硫键和双硫键交联多,而多硫键交联少,硫化胶有良好的力学性能,耐热,耐老化,压缩永久变形小,高温硫化有极好的效果。

15.本发明三元乙丙橡胶材料,采用耐寒性能优秀的增塑剂己二酸二辛酯,以获得良好的耐寒性、低挥性。

16.本发明用于航空轮胎轮辋密封的三元乙丙橡胶材料,在兼具物理性能及高温老化性能的条件下,获得了高耐磷酸酯液压油性能和低温性能的配合并表现优越。

具体实施方式

17.下面结合实施例对本发明内容做进一步阐述,但不是对本发明的限定。

18.一种用于轮辋密封的三元乙丙橡胶材料,按表1中各原料的重量份配比制成实施例1-3:表1 实施例1-3的各原料用量

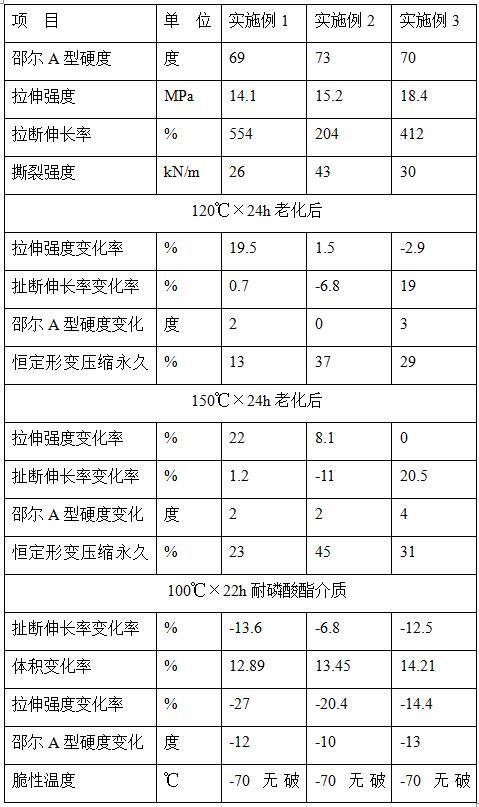

将上述表1中各原料用量,按照技术方案中的制备方法,制得用于轮辋密封的三元乙丙橡胶材料,并对胶料进行性能测试,各实施例制得的胶料性能如下表2:表2 实施例1-3制得的胶料性能表

。

19.国家测试标准中胶料的性能范围如下表3所示:

与国家测试标准中胶料的性能范围相比,实施例1-3三元乙丙橡胶材料,具有良好的耐磷酸酯性能好、耐高低温、老化性等优点。

20.从实施例1-3三元乙丙橡胶材料性能结果可知,实施例2的性能最佳。实施例1-3配方的胶料强度高,其中拉伸强度最高可达18.4mpa,撕裂强度最高可达43kn/m;且胶料耐低温性能优越,可以在-70℃无破坏;同时胶料的耐热空气老化性能表现最佳,分别在120℃

×

24h和150℃

×

24h条件下各项性能数据表现优越,老化后拉伸强度变化和恒定形变压缩永久变形均可控制在比较小的范围内;胶料的耐磷酸三丁酯液压油性能也十分稳定,在100℃

×

22h条件下拉伸强度变化和体积变化较小,是一种新型国产航空轮胎轮辋密封胶料。

技术特征:

1.一种用于轮辋密封的三元乙丙橡胶材料,其特征在于,所述橡胶材料由下述重量份配比的原料制成:三元乙丙橡胶epdm 100份、氧化镁1~3份、氧化锌3~8份、硬脂酸0.5~4份、防老剂rd 1~5份、3100防老剂0.5~3份、n330炭黑20~60份、n550炭黑10~50份、石蜡油2~15份、己二酸二辛酯3~10份、n,n-间苯撑双马来酰亚胺0.1~0.8份、二硫化二己内酰胺0.1~0.5份、过氧化物硫化剂1~3.5份。2.根据权利要求1所述的用于轮辋密封的三元乙丙橡胶材料,其特征在于,所述橡胶材料由下述重量份配比的原料制成:三元乙丙橡胶epdm 100份、氧化镁2.5份、氧化锌7份、硬脂酸0.5份、防老剂rd 3份、3100防老剂1份、n330炭黑60份、n550炭黑10份、石蜡油15份、己二酸二辛酯3份、n,n-间苯撑双马来酰亚胺0.6份、二硫化二己内酰胺0.2份、过氧化物硫化剂1.5份。3.根据权利要求1-2任一项所述的用于轮辋密封的三元乙丙橡胶材料的制备方法,其特征在于,包括如下步骤:一段混炼:(1)将三元乙丙橡胶epdm按重量份配比投入密炼机,加压混炼25~35s,辊筒转速为40 r/min,密炼室温度为80℃;(2)将n330、n550炭黑按重量份配比投入步骤(1)的密炼机,加压混炼60~80s;(3)将氧化镁、氧化锌、硬脂酸、防老剂rd、防老剂3100、石蜡油和己二酸二辛酯,按重量份配比投入步骤(2)的密炼机,加压混炼40~60s,温度控制在130~150℃,然后将混合物排出密炼机至压片机下片,冷却,停放,此胶为一段混炼胶;二段混炼:(4)将一段混炼胶放置16h~24h后,将n,n-间苯撑双马来酰亚胺、二硫化二己内酰胺和过氧化物硫化剂,按重量份配比与一段混炼胶一起投入密炼机,加压混炼80~100 s,温度控制在80℃~110℃,辊筒转速为20 r/min;(5)将混合物排出密炼机至压片机下片,冷却,停放,此胶为终炼胶,即为用于轮辋密封的三元乙丙橡胶材料。

技术总结

本发明公开了一种用于轮辋密封的三元乙丙橡胶材料及其制备方法,所述橡胶材料由下述重量份配比的原料制成:三元乙丙橡胶EPDM 100份、氧化镁1~3份、氧化锌3~8份、硬脂酸0.5~4份、防老剂RD 1~5份、3100防老剂0.5~3份、N330炭黑20~60份、N550炭黑10~50份、石蜡油2~15份、己二酸二辛酯3~10份、N,N-间苯撑双马来酰亚胺0.1~0.8份、二硫化二己内酰胺0.1~0.5份、过氧化物硫化剂1~3.5份。本发明用于航空轮胎轮辋密封的三元乙丙橡胶材料,在兼具物理性能及高温老化性能的条件下,获得了高耐磷酸酯液压油性能和低温性能的配合并表现优越。酸酯液压油性能和低温性能的配合并表现优越。

技术研发人员:金文斐 周胜 潘荣辉 全海源 易荣 李文智

受保护的技术使用者:中国化工集团曙光橡胶工业研究设计院有限公司

技术研发日:2022.06.20

技术公布日:2022/8/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1