一种二氧化碳加氢制甲醇耦合弛放气制乙醇的系统及方法与流程

本发明属于低碳,尤其涉及一种二氧化碳加氢制甲醇耦合弛放气制乙醇的系统及方法。

背景技术:

1、随着社会的发展,尤其是工业革命之后,人类开始大规模开采、使用化石能源。化石能源的大规模使用,在极大丰富人类物质生活的同时,也带来了大气co2浓度的急剧升高,成为了21世纪严重的全球气候危机。

2、电力行业是碳排放最大的行业,我国发电量的大部分来源于燃煤,因此燃煤电厂的碳减排尤为重要。目前针对燃煤电厂的碳减排主要的思路又分为三个工艺路线:燃烧前捕集、燃烧后捕集和富氧燃烧等。但不管是哪个技术路线,均存在捕集能耗高(用能成本高)、捕集后巨量co2无法消纳等问题,制约了该技术的实际应用。

3、甲醇行业也是碳排放大户。我国每年甲醇产量9000多万吨,而按照现有工艺,每生产一吨甲醇,需要排放约3吨co2。为了改变这一现状,国内主流学术界提出了co2加氢制甲醇的技术路线。根据该技术路线,利用光伏电解水制得氢气,和co2反应,生成甲醇。按照该工艺,每生产一吨甲醇,不仅不排放co2,且理论上能消纳1.375吨co2,因此被称为绿色甲醇。

4、co2+3h2→ch3oh+h2o

5、co2+h2→co+h2o

6、该技术目前处于示范应用阶段,但由于绿色甲醇的成本高于传统甲醇的成本,无法进行大规模推广应用。

技术实现思路

1、有鉴于此,本发明的一个目的在于提出一种二氧化碳加氢制甲醇耦合弛放气制乙醇的系统,能够提高原料的利用率,降低绿色甲醇的成本,且具备甲醇、乙醇产能协调的能力。

2、本发明的第二个目的在于提出一种二氧化碳加氢制甲醇耦合弛放气制乙醇的方法。

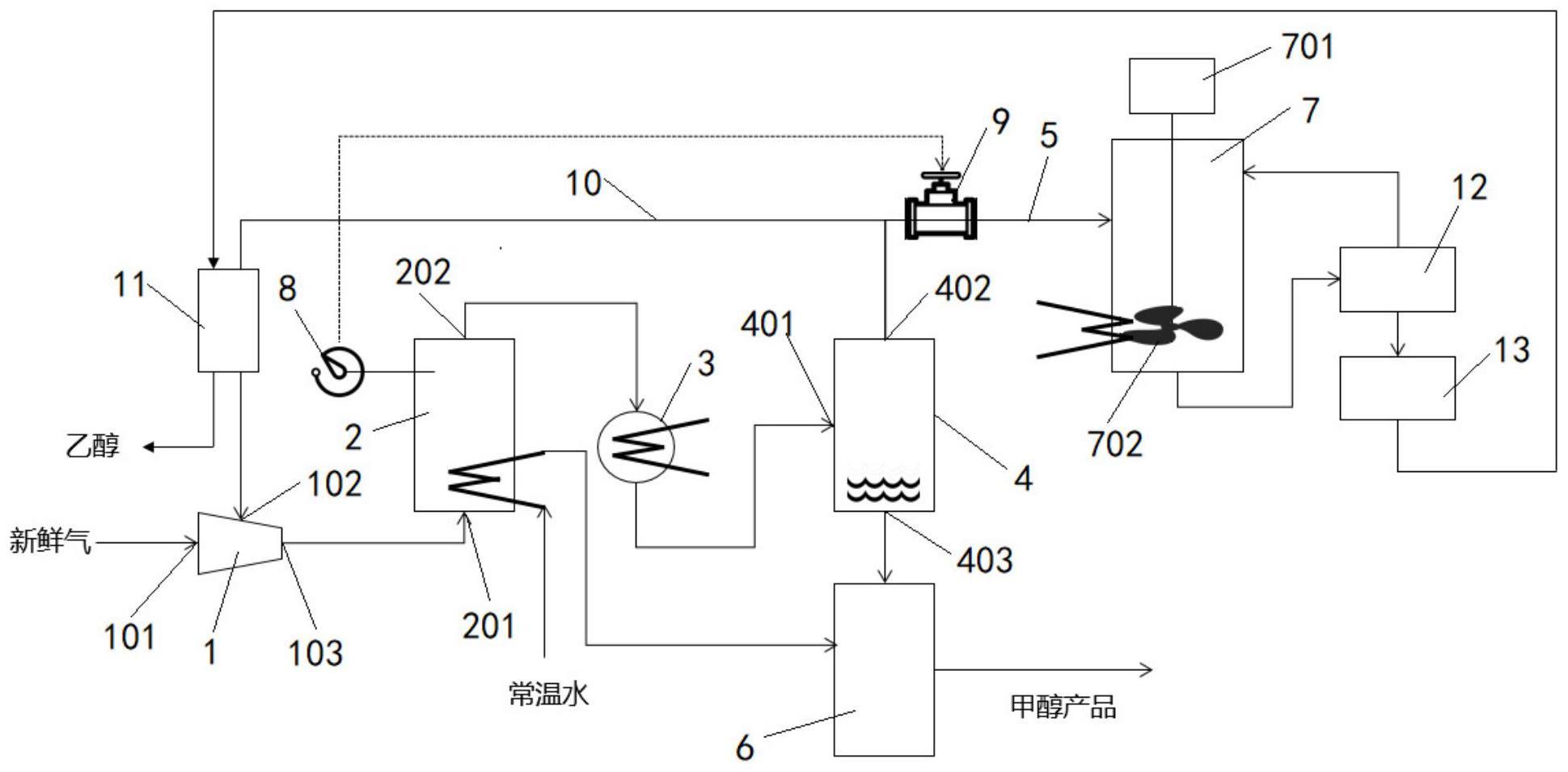

3、为达到上述目的,本发明第一方面实施例提出了一种二氧化碳加氢制甲醇耦合弛放气制乙醇的系统,包括:

4、压缩机,所述压缩机具有第一气体入口、循环气入口和第一气体出口;

5、反应器,所述反应器具有第二气体入口和第二气体出口,所述第二气体入口连通所述第一气体出口,所述第二气体出口连通冷却器的热侧入口;

6、分离器,所述分离器具有第三气体入口、第三气体出口和液体出口,所述第三气体入口连通所述冷却器的热侧出口;所述第三气体出口分两路,一路连通所述循环气入口,另一路连通弛放气管线;

7、精馏系统,所述精馏系统的进液口连通所述液体出口;

8、生物发酵系统,所述生物发酵系统的入口连通所述弛放气管线。

9、在本发明的一些实施例中,所述生物发酵系统为梭菌发酵制乙醇系统或杆菌发酵制乙醇系统。

10、在本发明的一些实施例中,所述反应器具有蒸汽出口,所述蒸汽出口连通所述精馏系统的进气口。

11、在本发明的一些实施例中,所述的二氧化碳加氢制甲醇耦合弛放气制乙醇的系统还包括换热器,所述换热器的热侧连通所述生物发酵系统的出口;所述换热器的冷侧入口连通循环气管线的出口,所述循环气管线的入口连通所述第三气体出口;所述换热器的冷侧出口连通所述循环气入口。

12、在本发明的一些实施例中,所述的二氧化碳加氢制甲醇耦合弛放气制乙醇的系统还包括膜分离器和脱水蒸馏装置,所述膜分离器的入口连通所述生物发酵系统的出口,所述膜分离器的第一出口连通所述生物发酵系统的进液口,所述膜分离器的第二出口连通所述脱水蒸馏装置的入口,所述脱水蒸馏装置的出口连通所述换热器的热侧入口。

13、在本发明的一些实施例中,所述反应器上安装有惰性气体浓度检测装置;所述弛放气管线上安装有流量控制器。

14、在本发明的一些实施例中,所述反应器为径向反应器或轴向反应器。

15、为达到上述目的,本发明第二方面实施例提出了一种二氧化碳加氢制甲醇耦合弛放气制乙醇的方法,该方法应用于本发明实施例的二氧化碳加氢制甲醇耦合弛放气制乙醇系统,其包括:

16、含有二氧化碳、氢气、惰性气体的新鲜气与循环气加压后进入反应器,在催化剂的作用下反应,获得反应产物;

17、将所述反应产物冷却后气液分离,液体经精馏获得甲醇产品,气体一部分作为所述循环气,另一部分作为弛放气;

18、将所述弛放气送入生物发酵系统,在微生物的作用下生产乙醇。

19、在本发明的一些实施例中,所述新鲜气与循环气的体积流量比在(1:2)-(1:10)之间,进入反应器的新鲜气和循环气混合气体中,二氧化碳的体积分数在5-25%之间,氢气的体积分数在75-95%之间;所述催化剂为铜基催化剂、钴基催化剂、mos、贵金属催化剂、zno-zro2中的一种;所述反应温度为150-500℃,所述反应压力为4-10mpa,反应连续进行;所述反应产物冷却至40℃以下后气液分离。

20、在本发明的一些实施例中,所述反应产物包括甲醇和一氧化碳;所述气体包括二氧化碳、一氧化碳、氢气、氮气和甲烷;所述循环气与弛放气的体积流量比为100:(1-5)。

21、在本发明的一些实施例中,所述微生物为梭菌或杆菌;所述生物发酵系统中生物发酵的温度为40-60℃,压力为常压,生物发酵连续进行。

22、在本发明的一些实施例中,所述的二氧化碳加氢制甲醇耦合弛放气制乙醇的方法,还包括:所述生物发酵系统产生的乙醇直接或者是经膜分离、脱水蒸馏纯化后与所述循环气换热后收集,且当所述生物发酵系统产生的乙醇经膜分离时,将获得的乙醇含量少的液体作为循环液送入生物发酵系统。

23、在本发明的一些实施例中,所述的二氧化碳加氢制甲醇耦合弛放气制乙醇的方法还包括:采用所述惰性气体浓度检测装置检测反应器内惰性气体的浓度:当所述惰性气体的浓度大于或者等于预设值,增大弛放气的体积流量;当所述惰性气体的浓度小于或者等于预设值,减小弛放气的体积流量。

24、本发明实施例的二氧化碳加氢制甲醇耦合弛放气制乙醇的系统可以带来的有益效果为:

25、(1)提高原料利用率,从而降低成本。

26、弛放气管线连通生物发酵系统,将弛放气作为发酵制乙醇的原料,进而得到乙醇产品,完全避免了原料的浪费,且不增加能耗,从而降低产品成本。

27、(2)提高甲醇的合成效率。

28、由于弛放气被有效利用,所以通过流量控制器可以适当增加弛放气的比例,从而减少反应器中惰性气体的浓度,进而提高合成反应的效率。

29、(3)增加产品灵活性。

30、甲醇和乙醇都是重要的化工产品,通过流量控制器调节弛放气的流量,即可控制甲醇和乙醇产品的比例,进而提高产品的灵活性,比如在乙醇市场价格走高时,增加弛放气流量,从而增加乙醇产量;反之亦然,进而提高产品的总体经济性。

31、本发明实施例的二氧化碳加氢制甲醇耦合弛放气制乙醇的方法与本发明实施例的二氧化碳加氢制甲醇耦合弛放气制乙醇的系统的有益效果基本相同,在此不再赘述。

32、本发明附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种二氧化碳加氢制甲醇耦合弛放气制乙醇的系统,其特征在于,包括:

2.根据权利要求1所述的二氧化碳加氢制甲醇耦合弛放气制乙醇的系统,其特征在于,所述生物发酵系统为梭菌发酵制乙醇系统或杆菌发酵制乙醇系统;

3.根据权利要求1所述的二氧化碳加氢制甲醇耦合弛放气制乙醇的系统,其特征在于,还包括换热器,所述换热器的热侧连通所述生物发酵系统的出口;所述换热器的冷侧入口连通循环气管线的出口,所述循环气管线的入口连通所述第三气体出口;所述换热器的冷侧出口连通所述循环气入口。

4.根据权利要求3所述的二氧化碳加氢制甲醇耦合弛放气制乙醇的系统,其特征在于,还包括膜分离器和脱水蒸馏装置,所述膜分离器的入口连通所述生物发酵系统的出口,所述膜分离器的第一出口连通所述生物发酵系统的进液口,所述膜分离器的第二出口连通所述脱水蒸馏装置的入口,所述脱水蒸馏装置的出口连通所述换热器的热侧入口。

5.根据权利要求1所述的二氧化碳加氢制甲醇耦合弛放气制乙醇的系统,其特征在于,所述反应器上安装有惰性气体浓度检测装置;所述弛放气管线上安装有流量控制器。

6.根据权利要求1所述的二氧化碳加氢制甲醇耦合弛放气制乙醇的系统,其特征在于,所述反应器为径向反应器或轴向反应器。

7.一种二氧化碳加氢制甲醇耦合弛放气制乙醇的方法,应用于如权利要求1至6任意一项所述的二氧化碳加氢制甲醇耦合弛放气制乙醇系统,其特征在于,包括:

8.根据权利要求7所述的二氧化碳加氢制甲醇耦合弛放气制乙醇的方法,其特征在于,

9.根据权利要求7所述的二氧化碳加氢制甲醇耦合弛放气制乙醇的方法,其特征在于,

10.根据权利要求7至9任意一项所述的二氧化碳加氢制甲醇耦合弛放气制乙醇的方法,其特征在于,还包括:

技术总结

本发明公开了一种二氧化碳加氢制甲醇耦合弛放气制乙醇的系统及方法,其中二氧化碳加氢制甲醇耦合弛放气制乙醇的系统包括压缩机、反应器、分离器、精馏系统和生物发酵系统;压缩机具有第一气体入口、循环气入口和第一气体出口;反应器具有第二气体入口和第二气体出口,第二气体入口连通第一气体出口,第二气体出口连通冷却器的热侧入口;分离器具有第三气体入口、第三气体出口和液体出口,第三气体入口连通冷却器的热侧出口;第三气体出口分两路,一路连通循环气入口,另一路连通弛放气管线;生物发酵系统的入口连通弛放气管线。本发明所述二氧化碳加氢制甲醇耦合弛放气制乙醇的系统,能够提高原料的利用率,降低绿色甲醇的成本。

技术研发人员:熊健,陈建宏,吴其荣,喻江涛,杨和辰,龚睿杰,史旭,余夏,倪明,王进,舒斌,吴梦莉,杨洋,周川雄

受保护的技术使用者:重庆远达烟气治理特许经营有限公司科技分公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!