一种对乙酰氨基苯磺酰氯连续化制备方法、装置及系统与流程

本发明涉及染料、医药中间体合成,更具体的,涉及一种对乙酰氨基苯磺酰氯连续化制备方法、装置及系统。

背景技术:

1、对乙酰氨基苯磺酰氯是染料、医药制造行业的一种重要中间体,在涂料、塑料、农药等领域也有广泛应用。

2、对乙酰氨基苯磺酰氯的工业生产主要包括氯磺酸直接氯磺化和对乙酰氨基苯磺酸氯化两种生产工艺。氯磺酸直接氯磺化法指的是氯磺酸和乙酰苯胺先后发生磺化反应和氯化反应制得对乙酰氨基苯磺酰氯。对乙酰氨基苯磺酸氯化法是指使用氯磺酸或三氧化硫进行磺化反应,然后以氯化亚砜、五氯化磷、草酰氯、三氯氧磷等为氯化剂进行氯化反应得到对乙酰氨基苯磺酰氯。

3、关于对乙酰氨基苯磺酰氯合成工艺国内外已有专利和文献报道,如公开号cn1683331a的专利文献公开了一种对乙酰氨基苯磺酰氯的生产工艺,是以固态的乙酰苯胺为原料,用氯磺酸氯磺化反应制得,氯磺酸分解产生的氯化氢气经循环吸收制盐酸,副产40~50%的稀硫酸用于回收对氨基苯磺酸。该发明对生产过程的副产物进行了综合利用,不仅节约了用水,还降低了生产成本,保护了环境。但该过程以乙酰苯胺固体为原料,转化率仅有80%左右,原料利用率太低,而且生产效率低,产品质量不稳定。公开号cn113563234a的专利文献公开了一种采用有机溶剂法生产对氨基苯磺酰氯的合成工艺,以氯仿等为溶剂,以氯磺酸为磺化试剂,以氯化亚砜为氯化试剂生产对乙酰氨基苯磺酰氯。然而,有机溶剂的使用可能产生废有机溶剂污染等问题。

4、目前国内外对乙酰氨基苯磺酰氯生产过程的磺化多采用间歇法。

5、首先将氯磺酸加入到反应釜中,再缓慢加入乙酰苯胺固体,由于磺化反应为强放热过程,反应过程中通过在夹套反应釜间接移热来控制反应温度,投料时间通常在6-8小时以上,投料完成还需保温反应2小时,然后开始滴加氯化亚砜进行氯化反应,反应完成后加入到冰水中稀释水解。该过程存在以下缺点:1.乙酰苯胺生产工段获得的液态的乙酰苯胺需要经过冷却切片,然后以固体状态加入到磺化反应器中与氯磺酸反应,乙酰苯胺边溶解边与氯磺酸反应,反应速率慢,生产效率低;2.由于搅拌釜反应器体积庞大,反应器的传质和混合效率较差,易导致局部反应温度过高从而导致副产物超标,且产生的气体不容易排出,降低了产品收率和生产效率;3由于采用间歇操作,工人需求量多,劳动强度大且产品质量稳定性较差;4、目前国内磺化反应都用冷冻盐水或循环水作为外界冷媒直接给反应釜降温,存在氯磺酸及磺化泄漏与冷却水剧烈反应爆炸风险。

技术实现思路

1、本发明提供了一种对乙酰氨基苯磺酰氯制备工艺,该工艺以液态乙酰苯胺和氯磺酸为原料,以超重力反应器为磺化反应器,通过物料循环来控制反应温度,原料转化率高,生产效率高,人工需求少,产品质量稳定性显著提高,实现过程本质安全。

2、为了解决上述问题中的至少一个,第一方面,本发明提供一种对乙酰氨基苯磺酰氯连续化制备方法,包括:

3、将液态乙酰苯胺以及氯磺酸反应物导入至超重力反应器内,得到反应物料,所述超重力反应器的导入口处包括封口壁,所述封口壁上设有压力感应器,所述压力感应器承压时将所述封口壁打开所述导入口,以实现连续化自动开启;

4、将所述反应物料导入至搅拌釜内进行二次反应,得到二次反应物料;

5、将部分所述二次反应物料与二氯亚砜进行氯化反应得到所述对乙酰氨基苯磺酰氯;

6、将剩余部分所述二次反应物料导入至所述超重力反应器。

7、优选地,,所述对乙酰氨基苯磺酰氯连续化制备方法还包括:

8、采用换热器对所述剩余部分二次反应物料进行降温处理。

9、优选地,所述氯磺酸与乙酰苯胺的质量比为1.75-3.5。

10、优选地,所述剩余部分二次反应物料与乙酰苯胺的进料质量比为50-200:1。

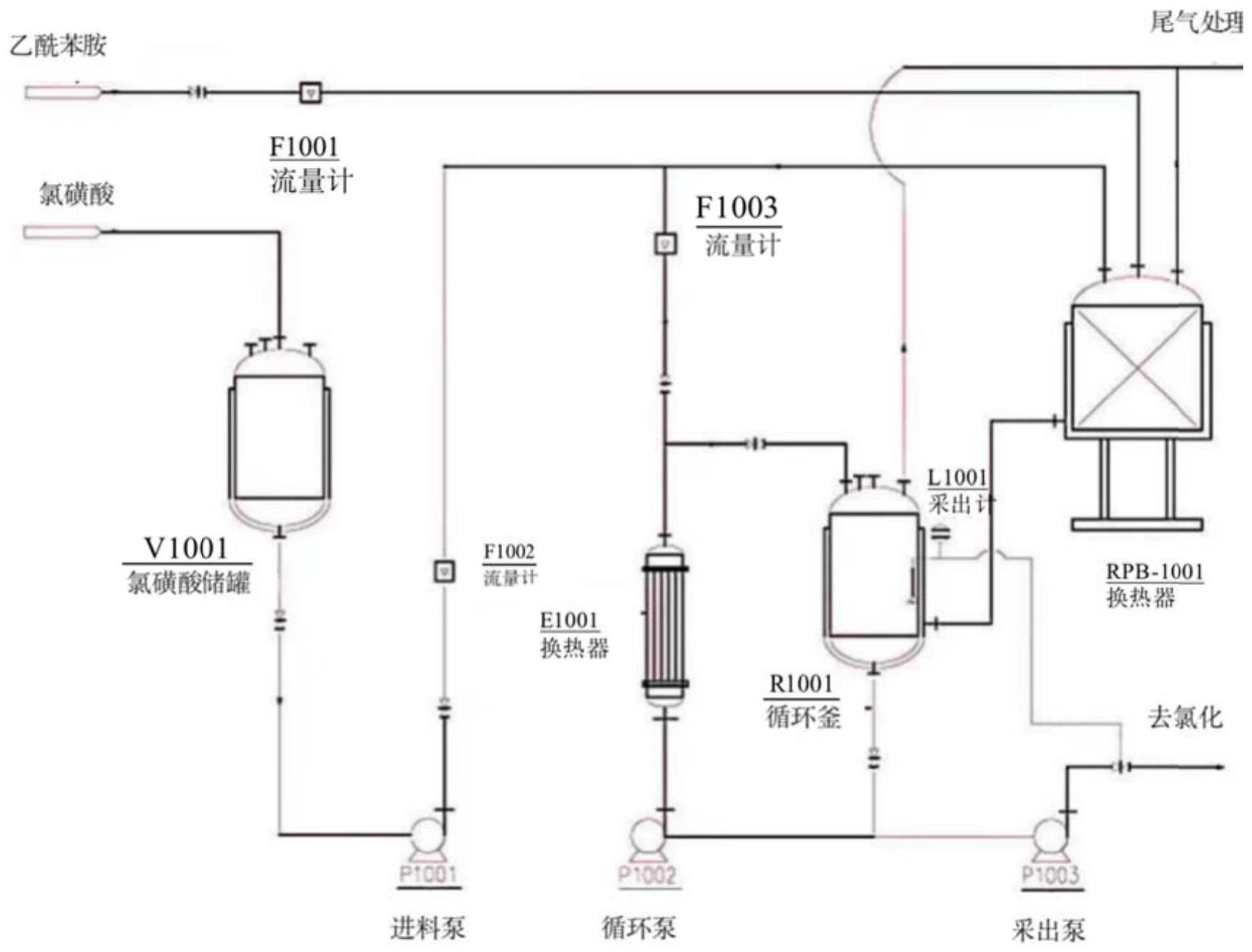

11、第二方面,本发明提供一种对乙酰氨基苯磺酰氯连续化制备装置,包括:重力组件、二次反应组件以及氯化组件;

12、所述超重力组件的液体出口与所述二次反应组件的液体入口连接,可对导入其中的液态乙酰苯胺以及氯磺酸反应物进行混合剪切,得到反应物料,所述超重力组件的导入口处包括封口壁,所述封口壁上设有压力感应器,所述压力感应器承压时将所述封口壁打开所述导入口,以实现连续化自动开启;

13、所述二次反应组件包括两个液体出口,其中一个所述液体出口连接所述氯化组件,可对部分所述反应物料进行二次混合,得到二次反应物料;

14、所述氯化组件对部分所述二次反应物料进行氯化反应,得到对乙酰氨基苯磺酰氯。

15、优选地,所述对乙酰氨基苯磺酰氯连续化制备装置还包括:循环组件,所述二次反应组件的另一个所述液体出口与所述循环组件连接,所述循环组件可将剩余部分所述二次反应物料循环至所述氯磺酸反应物内。

16、优选地,所述对乙酰氨基苯磺酰氯连续化制备装置还包括:换热组件,所述换热组件可对所述氯磺酸反应物以及剩余部分所述二次反应物料进行降温。

17、优选地,所述超重力组件包括:壳体,以及设于所述壳体内的具有容腔的转子,所述容腔内固定有切割填料,所述切割填料用于对所述液态乙酰苯胺以及所述氯磺酸反应物进行剪切混合。

18、第三方面,本发明提供一种对乙酰氨基苯磺酰氯连续化制备系统,包括:如上述所述的乙酰氨基苯磺酰氯制备装置、氯磺酸进料管路以及液态乙酰苯胺进料管路。

19、本发明的有益效果

20、1、本发明超重力反应器中的原料乙酰苯胺直接采用液态输送,可以精准控制乙酰苯胺的进料速率,乙酰苯胺与氯磺酸的反应为液-液反应,反应效率高,且原料乙酰苯胺直接从乙酰苯胺生产工段输送,取消了原固体加料过程乙酰苯胺先冷却切片再以固体形式输送,不仅简化了生产工艺,且过程更为节能环保;

21、2、本发明采用超重力反应器作为磺化反应器,高速旋转的填料极大强化了乙酰苯胺、氯磺酸和循环物料间的混合和传质过程,不仅消除了局部热点,加快了反应速率,产品质量稳定性显著提升。

22、3、本发明通过采用超重力反应器内设置压力传感器,实现了磺化过程的连续化,可全程自动化连锁控制,精准调控工艺参数,显著缩小了反应装置,且大幅度降低了工人的需求量和劳动强度,使生产过程更安全,生产成本更低。

技术特征:

1.一种对乙酰氨基苯磺酰氯连续化制备方法,其特征在于,包括:

2.根据权利要求1所述的对乙酰氨基苯磺酰氯连续化制备方法,其特征在于,所述对乙酰氨基苯磺酰氯连续化制备方法还包括:

3.根据权利要求2所述的对乙酰氨基苯磺酰氯连续化制备方法,其特征在于,所述氯磺酸与乙酰苯胺的质量比为1.75-3.5:1。

4.根据权利要求2所述的对乙酰氨基苯磺酰氯连续化制备方法,其特征在于,所述剩余部分二次反应物料与乙酰苯胺的进料质量比为50-200:1。

5.一种对乙酰氨基苯磺酰氯连续化制备装置,其特征在于,包括:超重力组件、二次反应组件以及氯化组件;

6.根据权利要求5所述的对乙酰氨基苯磺酰氯连续化制备装置,其特征在于,所述对乙酰氨基苯磺酰氯连续化制备装置还包括:循环组件,所述二次反应组件的另一个所述液体出口与所述循环组件连接,所述循环组件可将剩余部分所述二次反应物料循环至所述氯磺酸反应物内。

7.根据权利要求5所述的对乙酰氨基苯磺酰氯连续化制备装置,其特征在于,所述对乙酰氨基苯磺酰氯连续化制备装置还包括:换热组件,所述换热组件可对所述氯磺酸反应物以及剩余部分所述二次反应物料进行降温。

8.根据权利要求5所述的对乙酰氨基苯磺酰氯连续化制备装置,其特征在于,所述超重力组件包括:壳体,以及设于所述壳体内的具有容腔的转子,所述容腔内固定有切割填料,所述切割填料用于对所述液态乙酰苯胺以及所述氯磺酸反应物进行剪切混合。

9.一种对乙酰氨基苯磺酰氯连续化制备系统,其特征在于,包括:如权利要求5-8所述的对乙酰氨基苯磺酰氯连续化制备装置、氯磺酸进料管路以及液态乙酰苯胺进料管路。

技术总结

本发明公开了一种对乙酰氨基苯磺酰氯连续化制备方法,该方法以液态乙酰苯胺和氯磺酸为原料,将液态乙酰苯胺和氯磺酸连续输入超重力反应器进行反应后,在通入搅拌釜二次反应,反应产物进行氯化处理,获得对乙酰氨基苯磺酰氯。本发明采用超重力装置作为磺化反应器,通过强化物料的混合和传质避免了反应过程局部热点的产生,产品收率高,超重力反应器内设置压力传感,实现了磺化过程的连续化,可全程自动化连锁控制,精准调控工艺参数,显著缩小了反应装置,且大幅度降低了工人的需求量和劳动强度,使生产过程更安全,生产成本更低。

技术研发人员:孙宝昌,刘士豪,邹海魁,肖光辉,初广文,牛圣操,陈建峰,刘利明,罗勇,米建彬,付纪文

受保护的技术使用者:石家庄市和合化工化肥有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!