一种具有高韧性的SMMA微孔发泡材料及其制备方法与流程

本发明涉及高分子材料领域,具体涉及一种具有高韧性的smma微孔发泡材料及其制备方法。

背景技术:

1、随着环境污染日益加聚,石油储量日益减少,科研人员一直在思考如何减少石油用量,高分子材料作为一种主要从石油中提取的材料,不但造成了严重的环境污染,而且快速消耗着宝贵的石油资源。

2、目前为止,解决这一问题的主要手段有两种,第一种就是使用生物基可降解的材料的来替代石油基高分子材料,但是由于科学技术发展限制,尽管如聚乳酸(pla)一类材料发展很快,但也很难替代大量的目前使用的石油基高分子材料。第二种就是使用泡沫材料来替代实心未发泡的材料,这样既能够达到减小原材料用量的目的,又能够实现轻量化,从而减少能源消耗。

3、关于泡沫材料的制备方法主要可以分为物理发泡和化学发泡,物理发泡主要使用的气体是氮气或二氧化碳,由于无毒无害以及制备的泡孔形态较好,相较于化学发泡的优势巨大。

4、而关于物理发泡,根据发泡方式的不同主要可以分为釜压发泡,挤出发泡和注塑发泡。其中,注塑发泡作为一种半连续式的发泡方式,在制备发泡材料结构件方面有着不可替代的作用。

5、目前为止,关于注塑发泡主要是依赖以mucell系统为核心的高压注塑发泡,通常要达到15-30mpa的压力,而本发明中所使用的是4-10mpa的低气压发泡,在设备成本、安全性方面有着明显超过高压注塑发泡的优势。

6、苯乙烯二甲基丙烯酸甲酯共聚物(smma),具有高的强度,易加工,高的表面光泽度,易配色等一系列优势,但是由于分子结构限制,导致其韧性极差,极大程度上限制了smma的应用。而对于smma,由于本身韧性极差,能量耗散主要是以银纹的方式,而且与一般常用的弹性体如poe等相容性很差因此很难引发smma基体产生剪切屈服带,从而耗散大量的能量。

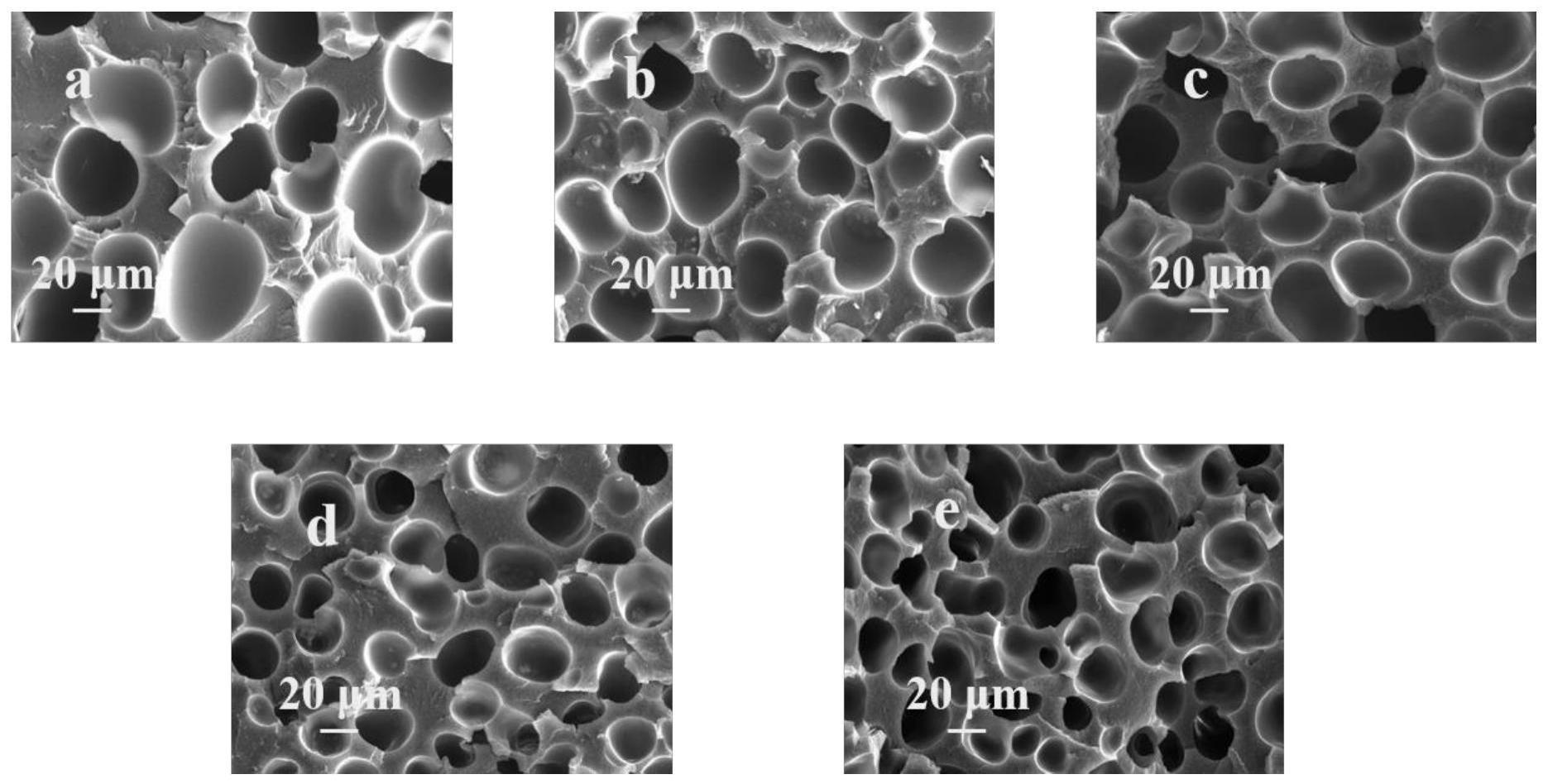

7、对于聚合物泡沫材料一般而言,随着泡孔结构的改善即泡孔尺寸的减小和泡孔密度的增加,其韧性会逐渐改善。而泡孔改善主要依赖于泡沫材料的熔体强度,而smma的熔体强度较低很难得到很好的泡孔结构,本发明通过加入一种合适的弹性体既能改善smma的发泡行为,又能够显著提升smma的韧性。

技术实现思路

1、本发明提供了一种具有高韧性的smma微孔发泡材料,通过将苯乙烯-丁二烯-苯乙烯嵌段共聚物(sbs)与smma共混挤出后4-10mpa低气压物理发泡得到,sbs的引入明显改善了材料的韧性和泡孔结构,发泡材料的泡孔尺寸进一步减小,泡孔密度进一步增加。

2、一种具有高韧性的smma微孔发泡材料,所述具有高韧性的smma微孔发泡材料的缺口冲击强度在2kj/m2以上,断裂伸长率大于2.5%;

3、所述具有高韧性的smma微孔发泡材料的减重率在25%以上;

4、所述具有高韧性的smma微孔发泡材料的泡孔平均尺寸小于40微米,泡孔密度大于107个/cm3。

5、本发明还提供了所述的具有高韧性的smma微孔发泡材料的制备方法,包括步骤:

6、(1)将60wt%-90wt%的smma、10wt%-40wt%的弹性体sbs、0-5wt%的成核剂通过双螺杆挤出机在150-230℃条件下进行共混挤出,得到复合材料;

7、(2)将步骤(1)所得复合材料干燥后加入发泡注塑机中,螺杆温度在190-230℃,模具温度在40-100℃,储料速度在5-60rpm,发泡气体压力在4-10mpa,对复合材料进行预塑,得到均匀的复合材料熔体和气体的熔液,在注射速度50-100mm/s,注射压力在40-100mpa的条件下注入模具型腔,在保压压力为40-100mpa下保压0.5-5s,然后开模发泡;

8、(3)将开模发泡所得样品冷却即得所述具有高韧性的smma微孔发泡材料。

9、在一优选例中,所述的具有高韧性的smma微孔发泡材料的制备方法,步骤(1)中,所述成核剂为无机成核剂。

10、在一优选例中,所述的具有高韧性的smma微孔发泡材料的制备方法,步骤(1)中,所述成核剂包括滑石粉、碳酸钙中的至少一种。

11、在一优选例中,所述的具有高韧性的smma微孔发泡材料的制备方法,步骤(1)中,挤出速度为40-100rpm。

12、在一优选例中,所述的具有高韧性的smma微孔发泡材料的制备方法,步骤(2)中,所述干燥的温度为75~85℃,时间为6~8h。

13、在一优选例中,所述的具有高韧性的smma微孔发泡材料的制备方法,步骤(2)中,所述发泡气体为氮气或二氧化碳。

14、在一优选例中,所述的具有高韧性的smma微孔发泡材料的制备方法,步骤(2)中,开模距离为1-3mm。

15、在一优选例中,所述的具有高韧性的smma微孔发泡材料的制备方法,步骤(3)中,所述冷却的时间为10-100s。

16、发明人在研究过程中尝试过引入热塑性聚氨酯弹性体tpu、聚烯烃弹性体poe。结果发现:虽然tpu是一种极性较强的弹性体,引入之后与smma的相容性也较好,但由于tpu弹性体本身引起剪切屈服的能力较差导致所得发泡材料泡孔虽有所改善但是缺口冲击强度并不能满足应用要求;而poe作为一种聚烯烃弹性体有着较好的韧性,但是由于与smma的相容性较差,所以导致所制备的发泡材料冲击强度并无改善。

17、本发明与现有技术相比,有益效果有:

18、1、发明人经过大量试验,意外发现通过将sbs弹性体与smma共混挤出后4-10mpa低气压物理发泡得到的smma微孔发泡材料同时具有高韧性和优异的泡孔结构,缺口冲击强度在2kj/m2以上,断裂伸长率大于2.5%,减重率在25%以上,泡孔平均尺寸小于40微米,泡孔密度大于107个/cm3,sbs的引入明显改善了材料的韧性和泡孔结构,发泡材料的泡孔尺寸进一步减小,泡孔密度进一步增加。

19、2、发明人进一步研究发现,当在引入sbs弹性体的同时加入一定量的成核剂,可进一步改善泡孔结构,降低泡孔尺寸,提高泡孔密度。

技术特征:

1.一种具有高韧性的smma微孔发泡材料,其特征在于,所述具有高韧性的smma微孔发泡材料的缺口冲击强度在2kj/m2以上,断裂伸长率大于2.5%;

2.根据权利要求1所述的具有高韧性的smma微孔发泡材料的制备方法,其特征在于,包括步骤:

3.根据权利要求2所述的制备方法,其特征在于,步骤(1)中,所述成核剂为无机成核剂。

4.根据权利要求3所述的制备方法,其特征在于,步骤(1)中,所述成核剂包括滑石粉、碳酸钙中的至少一种。

5.根据权利要求2所述的制备方法,其特征在于,步骤(1)中,挤出速度为40-100rpm。

6.根据权利要求2所述的制备方法,其特征在于,步骤(2)中,所述干燥的温度为75~85℃,时间为6~8h。

7.根据权利要求2所述的制备方法,其特征在于,步骤(2)中,所述发泡气体为氮气或二氧化碳。

8.根据权利要求2所述的制备方法,其特征在于,步骤(2)中,开模距离为1-3mm。

9.根据权利要求2所述的制备方法,其特征在于,步骤(3)中,所述冷却的时间为10-100s。

技术总结

本发明公开了一种具有高韧性的SMMA微孔发泡材料及其制备方法。具有高韧性的SMMA微孔发泡材料的缺口冲击强度在2KJ/m<supgt;2</supgt;以上,断裂伸长率大于2.5%,减重率在25%以上,泡孔平均尺寸小于40微米,泡孔密度大于10<supgt;7</supgt;个/cm<supgt;3</supgt;。制备方法包括:将60wt%‑90wt%的SMMA、10wt%‑40wt%的弹性体SBS、0‑5wt%的成核剂通过双螺杆挤出机进行共混挤出,所得复合材料干燥后加入发泡注塑机中,发泡气体压力在4‑10MPa,进行预塑,得到均匀的复合材料熔体和气体的熔液,注入模具型腔,保压,然后开模发泡,冷却即得具有高韧性的SMMA微孔发泡材料。

技术研发人员:马文宇,汪龙,金亚雪,罗海斌,岳震,吴飞,李世敏

受保护的技术使用者:宁波利时日用品有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!