一种高强度聚酯基膜及其制备方法与在复合集流体中的应用与流程

本发明涉及集流体,特别是涉及一种高强度聚酯基膜及其制备方法与在复合集流体中的应用。

背景技术:

1、目前,基于高分子薄膜的复合集流体在新能源行业得到广泛的关注和应用。该复合集流体的制备过程通常为:采用物理气相沉积(pvd)的方法在高分子薄膜(如聚丙烯、聚乙烯、聚酯类等)上沉积一层金属(铝、铜等)材料,制备出具备一定导电能力的表面金属化的薄膜即为复合集流体。相比传统的集流体,基于高分子薄膜的复合集流体具备成本低、质量轻、内部绝缘性好等特点。这些特点使得复合集流体在电池中应用时能够降低电池的成本、并提升电池的能量密度及安全性。

2、但是,现有技术中复合集流体所用的高分子薄膜并不是专门为电池材料应用专门开发的,而是直接选用其他行业,如包装和电容器等行业的成熟薄膜。在包装和电容器行业,由于应用需求的不同,对薄膜的透光度、食品安全性、绝缘性等提出了各项要求。为了满足这些要求,不得不增加或者限制添加剂的使用,或者在制备工艺中对于各项无法兼顾的技术指标有所取舍。

3、因此,现有行业的成熟薄膜并不是复合集流体,特别是耐穿刺复合集流体的理想基膜材料。而且由于某些添加剂的加入,反而使得在使用这些薄膜制备复合集流体出现强度低、结合力弱、易掉粉和熔断不够迅速等现象。同时,传统行业所用的聚酯基膜,在机器行进方向(md)和横向方向(td)的拉伸强度都低于300mpa,而集流体行业需要各个方向拉伸强度大于300mpa,特别是在一定形变,比如10%时,薄膜各个方向的抗拉强度均要大于140mpa;进一步的说,在弹性形变范围内,比如2.5%形变时,薄膜各个方向的抗拉强度要大于等于100mpa。

4、鉴于以上情况,开发一种适应于电池行业复合集流体的高分子薄膜迫在眉睫。

技术实现思路

1、本发明的目的在于提供一种高强度聚酯基膜及其制备方法与在复合集流体中的应用,以解决上述背景技术中提出的问题。本发明制备得到的聚酯基膜具有强度高、延伸率大的特点,可以极大地提高复合集流体的耐穿刺性能,从而提升电池在撞击、冲击等极端情况下的安全性。

2、为实现上述目的,本发明提供如下技术方案:

3、本发明首先提供了一种高强度聚酯基膜,所述高强度聚酯基膜的原料包括聚对苯二甲酸乙二醇酯白切片a和聚对苯二甲酸乙二醇酯白切片b;

4、所述聚对苯二甲酸乙二醇酯白切片a的分子量分散系数=1.7±0.5,且满足以下任意一个条件:

5、(1)重均分子量mw=33000±2000;

6、(2)数均分子量mn=19000±1000;

7、(3)z均分子量mz=60000±3000;

8、所述聚对苯二甲酸乙二醇酯白切片b的分子量分散系数=1.9±0.5,且满足以下任意一个条件:

9、(1)重均分子量mw=50000±5000;

10、(2)数均分子量mn=30000±3000;

11、(3)z均分子量mz=90000±3000。

12、优选的,所述苯二甲酸乙二醇酯白切片a和苯二甲酸乙二醇酯白切片b的质量比例范围为99:1~90:10。

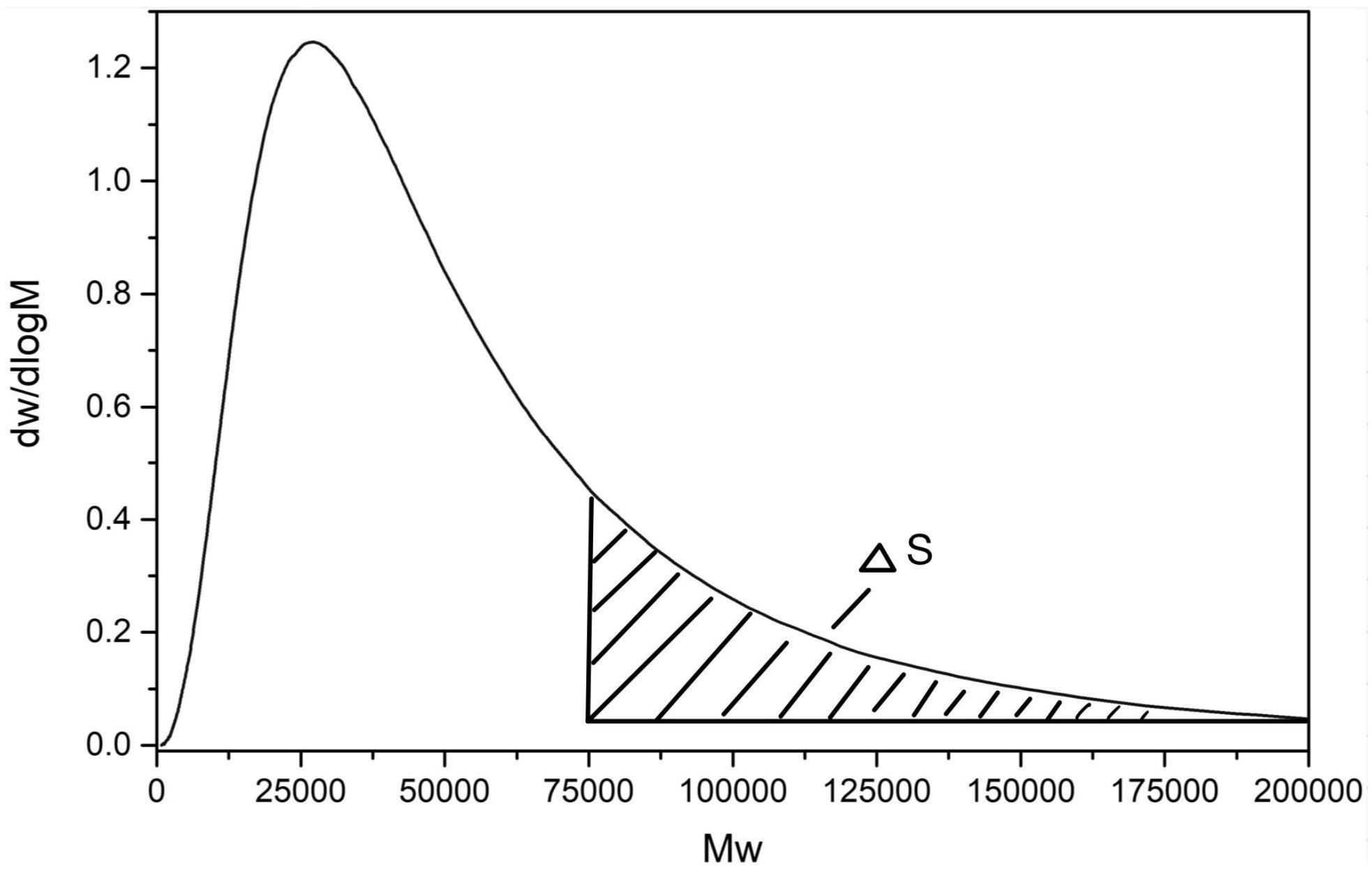

13、优选的,对所述苯二甲酸乙二醇酯白切片a和苯二甲酸乙二醇酯白切片b混合后的混合物进行gpc测试,得到混合物的分子量分布曲线;将分子量mw大于75000但又小于200000的部分进行积分,得到积分面积δs;所得到的δs占整个曲线积分面积的比例介于15%~35%之间。

14、进一步地,所述高强度聚酯基膜的厚度为2~6um,纵向和横向方向的极限拉伸强度≥300mpa;其中形变量达到10%时,纵向和横向方向的拉伸强度均≥140mpa,断裂伸长率均≥80%;形变量达到2.5%时,纵向和横向方向拉伸强度均≥100mpa,断裂伸长率均≥80%。

15、本发明还提供了所述的高强度聚酯基膜的制备方法,包括以下步骤:

16、(1)称取聚对苯二甲酸乙二醇酯白切片a和聚对苯二甲酸乙二醇酯白切片b,将两者进行充分混合;

17、(2)将步骤(1)混合好的料进行加热融化混合成熔体,再经过挤出制备得到铸片;

18、(3)对步骤(2)制备得到的铸片进行纵向拉伸处理,其纵向拉伸比为1:4~1:5;

19、(4)将步骤(3)制备得到的铸片进行横向拉伸,其横向拉伸比为1:4~1:5,得到所述高强度聚酯基膜。

20、优选的,步骤(2)的处理过程中,流延温度为220-270℃,冷却辊温度为20-35℃,挤出速率为50-100m/min,冷却辊速度为50-100m/min。

21、优选的,步骤(3)所述纵向拉伸处理的温度为115~130℃,步骤所述(4)横向拉伸处理的温度为230~260℃。

22、本发明还提供了一种复合集流体,其结构包括支撑层以及支撑层两侧表面分别设置的金属层,所述支撑层为上文所述的高强度聚酯基膜,所述的金属层厚度为0.8~1.5um金属层。

23、优选的,所述金属层为铜、铜合金、铝或者铝合金中的一种。

24、更优选的,在所述金属层远离高强度聚酯基膜的表面上设有保护层,所述保护层的涂覆方法如下:

25、(1)将碳纳米管均匀分散到氮甲基吡咯烷酮nmp溶液中,配制成涂布液;

26、(2)将步骤(1)制得的涂布液均匀涂覆到金属层表面,涂覆厚度为10-100um;

27、(3)将步骤(2)制得的复合集流体在90~110℃下进行干燥。

28、需要注意的是,涂覆厚度并非在90~110℃下干燥后的厚度;其中在90~110℃下干燥后的厚度为保护层厚度,而涂覆厚度则是指涂布液均匀涂覆到金属层表面时的厚度。

29、上述保护层的涂覆方法的步骤(1)中,碳纳米管与氮甲基吡咯烷酮溶液的质量比为1:1000~1:500。

30、与现有技术相比,本发明的有益效果是:

31、(1)本发明制备得到高强度、高断裂伸长率的专用聚酯基膜,从而满足复合集流体行业对于聚酯薄膜的特殊要求。本发明选取了特定分子量和分子量分布的聚酯树脂切片,与少量的高分子量聚酯进行共混,特别是组分中占比较少但对性能有显著影响的高分子组分进行限定,并配合拉伸工艺来完成聚酯基膜的制备,工艺流程简单且无添加剂,避免了添加剂的加入导致聚酯基膜强度低、结合力弱、易掉粉和熔断不够迅速等问题。

32、(2)本发明的复合集流体的表层金属与聚酯基膜之间的附着力高,有效避免了金属层从聚酯基膜剥离或脱落的问题,从而延长复合集流体以及应用上述复合集流体的电池的使用寿命。

技术特征:

1.一种高强度聚酯基膜,其特征在于,所述高强度聚酯基膜的原料包括聚对苯二甲酸乙二醇酯白切片a和聚对苯二甲酸乙二醇酯白切片b;

2.根据权利要求1所述的一种高强度聚酯基膜,其特征在于,所述苯二甲酸乙二醇酯白切片a和苯二甲酸乙二醇酯白切片b的质量比例范围为99:1~90:10。

3.根据权利要求1或2所述的一种高强度聚酯基膜,其特征在于,对所述苯二甲酸乙二醇酯白切片a和苯二甲酸乙二醇酯白切片b混合后的混合物进行gpc测试,得到混合物的分子量分布曲线;将分子量mw大于75000但又小于200000的部分进行积分,得到积分面积δs;所得到的δs占整个曲线积分面积的比例介于15%~35%之间。

4.根据权利要求3所述的一种高强度聚酯基膜,其特征在于,所述高强度聚酯基膜的厚度为2~6um,纵向和横向方向的极限拉伸强度≥300mpa;其中形变量达到10%时,纵向和横向方向的拉伸强度均≥140mpa,断裂伸长率均≥80%;形变量达到2.5%时,纵向和横向方向拉伸强度均≥100mpa,断裂伸长率均≥80%。

5.一种权利要求1~4任意一项所述的高强度聚酯基膜的制备方法,其特征在于,包括以下步骤:

6.根据权利要求5所述的高强度聚酯基膜的制备方法,其特征在于,步骤(3)所述纵向拉伸处理的温度为115~130℃,步骤所述(4)横向拉伸处理的温度为230~260℃。

7.一种复合集流体,其特征在于,其结构包括支撑层以及支撑层两侧表面分别设置的金属层,所述支撑层为权利要求1~4任意一项所述的高强度聚酯基膜,所述的金属层厚度为0.8~1.5um金属层。

8.根据权利要求7所述的复合集流体,其特征在于,所述金属层为铜、铜合金、铝或者铝合金中的一种。

9.根据权利要求7或8所述的复合集流体,其特征在于,在所述金属层远离高强度聚酯基膜的表面上设有保护层,所述保护层的涂覆方法如下:

10.根据权利要求9所述的复合集流体,其特征在于,所述保护层的涂覆方法的步骤(1)中,碳纳米管与氮甲基吡咯烷酮溶液的质量比为1:1000~1:500。

技术总结

本发明公开了一种高强度聚酯基膜及其制备方法与在复合集流体中的应用,涉及集流体技术领域。所述高强度聚酯基膜的原料包括聚对苯二甲酸乙二醇酯白切片A和聚对苯二甲酸乙二醇酯白切片B;其制备方法包括以下步骤:(1)将两者充分混合;(2)将混合好的料进行加热融化混合成熔体,再经过挤出制备得到铸片;(3)铸片沿机器传送机构行进方向进行纵向拉伸处理;(4)随后进入横向烘箱单元进行横向拉伸。通过本方法制备得到的高强度聚酯基膜具有高强度、高延伸率的特点,可以大大提高复合集流体的耐穿刺性能,从而提升撞击、冲击等极端情况下电池的安全性。

技术研发人员:夏建中,朱中亚,李学法,张国平

受保护的技术使用者:扬州纳力新材料科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!