一种采用钯-镍碳化树脂催化制备氢化苯乙烯-丁二烯-苯乙烯嵌段聚合物的方法

本发明涉及催化剂加氢领域,具体涉及一种采用钯-镍碳化树脂催化制备氢化苯乙烯-丁二烯-苯乙烯嵌段聚合物的方法。

背景技术:

1、sbs弹性体建有塑料和橡胶的特性,易于热成型加工,应用广泛。但是由于聚丁二烯前段中双键的化学性质活泼,对氧、臭氧、热、光等的耐老化性能较差,这极大的限制了它们在一些特定环境下的应用。因此对sbs进行选择性加氢,使丁二烯嵌段部分的双键饱和制备成氢化丁苯嵌段共聚物(sebs),即可提高其耐老化性能。

2、现有技术中通常有均相催化和非均相催化两种方式,其中均相催化剂在相关领域能够做到较好的加氢度,选择性也达到了100%,但是成本较高,且难以分离,产品的后续处理较难。而非均相催化剂和sbs为胶液两相,产品分离以及催化剂回收较为容易,但是现有技术中的非均相催化剂的加氢选择性较差,在对丁二烯嵌段部分进行加氢的同时,容易使苯环也与氢气反应,得到副产物,影响sebs的性能。

3、有鉴于上述现有加氢催化反应的缺陷,本发明人基于从事此类材料多年丰富经验及专业知识,配合理论分析,加以研究创新,开发一种采用钯-镍碳化树脂催化制备氢化苯乙烯-丁二烯-苯乙烯嵌段聚合物的方法。

技术实现思路

1、本发明的目的是提供一种采用钯-镍碳化树脂催化制备氢化苯乙烯-丁二烯-苯乙烯嵌段聚合物的方法,解决上述钯负载型催化剂制备复杂,镍催化剂对sbs进行加氢选择性低,不合适的催化剂制备方法造成稀土元素流失的技术问题,减少了催化剂的组分,降低了催化剂分离难度,提高了产品处理效率,同时延长了催化剂的寿命,提高了催化效率,具有产业价值。

2、本发明的上述技术目的是通过以下技术方案得以实现的:

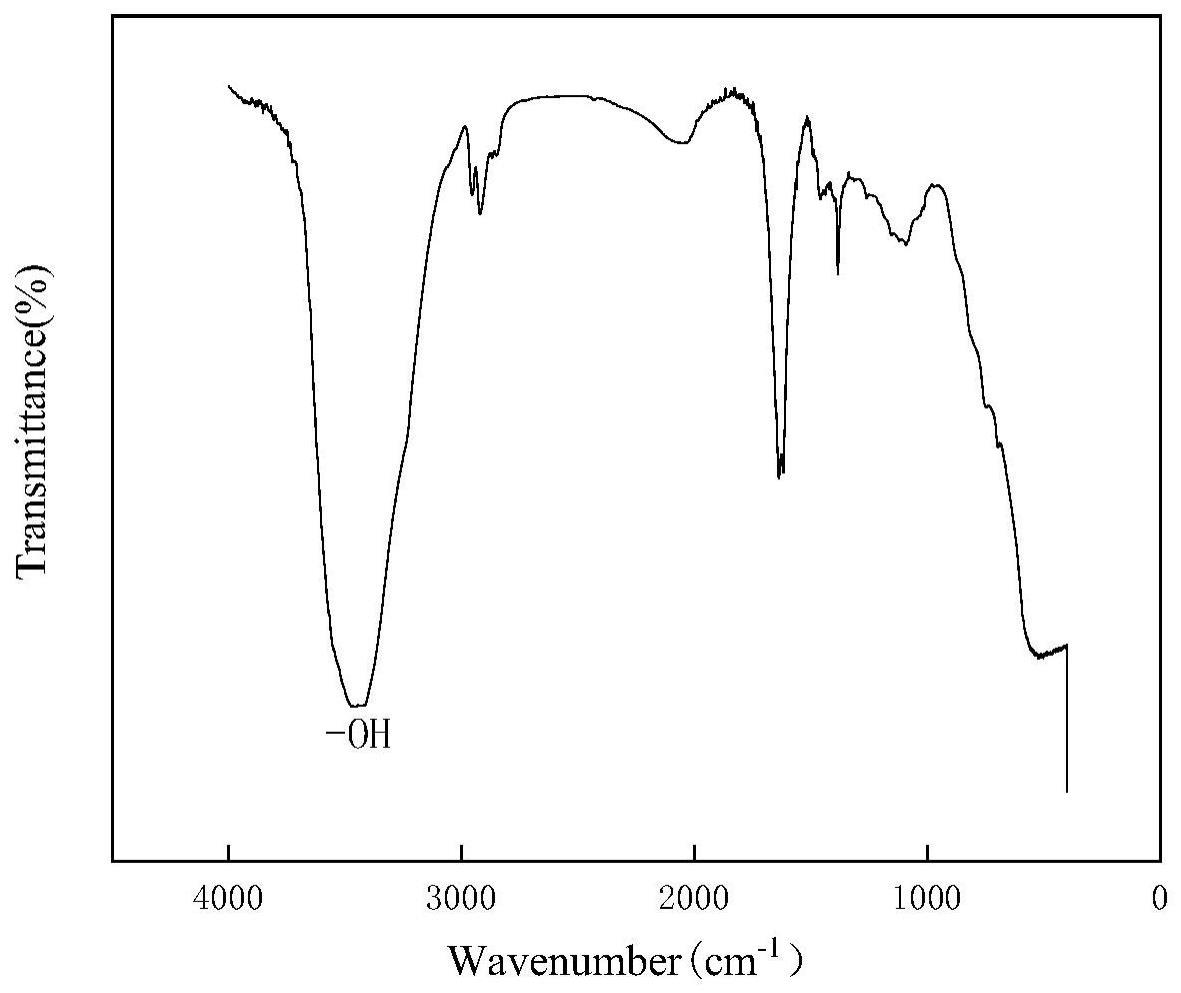

3、本发明提供的一种采用钯-镍碳化树脂催化制备氢化苯乙烯-丁二烯-苯乙烯嵌段聚合物的方法,采用碳化树脂为载体,负载钯-镍催化剂制成钯-镍树脂型加氢催化剂,采用该催化剂对弹性体sbs进行催化加氢,得到氢化苯乙烯-丁二烯-苯乙烯嵌段聚合物,催化剂上含有羟基,图1为羟基的红外谱图。

4、本发明通过离子交换法制备出的催化剂。通过考察寿命,复用10次后,转化率在86%以上,催化剂稳定性提高,使得催化剂拥有更好的稳定性。

5、进一步的,钯-镍树脂型加氢催化剂,按照质量百分比计算,钯作为活性组分,含量为3~6%,镍作为助剂,含量为3~10%,余量为碳化树脂。

6、进一步的,碳化树脂由大孔凝胶树脂碳化得到。

7、进一步的,碳化树脂交换量为3.2(mmol/g)h+的大孔磺酸阳离子交换树脂煅烧得到。采用该树脂煅烧后得到的碳化树脂上还包含部分羟基,这些羟基的存在能够有效提高加氢催化反应中的选择性,因为羟基的引入使氢原子停留在烯烃双键上进行自由基加成,使加氢反应发生在碳-碳双键,而不是苯环上。

8、进一步的,钯-镍树脂型加氢催化剂的制备方法如下:

9、s1、滴加盐酸于去离子水中得到稀盐酸,将称可溶性钯盐置于稀盐酸中加热溶解得到混合溶液,再称取镍盐加入混合溶液中,搅拌溶解,配置成钯质量浓度为3~6wt%,镍质量浓度为3~10wt%的溶液;

10、s2、将干燥好的树脂放入容器内,再将步骤s1配置好的溶液滴加至容器内并不断搅拌浸渍,进行离子交换吸附,吸附完成后得到催化剂前驱体;

11、s3、将步骤s2制得的催化剂前驱体冷却至室温后在105℃下干燥,放入还原炉中通入氮气煅烧碳化,再置于还原炉内通入氢气在煅烧的温度下还原,得到钯-镍树脂型加氢催化剂。

12、进一步的,煅烧的温度为400℃。

13、本发明使用浸渍法进行离子交换工艺简便易行且经济,使用搅拌的方式进行钯-镍催化剂离子交换吸附,优点是可以提升溶液内部粒子迁移扩散,可显著提升浸渍速率,缩短浸渍完成时间,且最后粒状树脂载体浸渍均匀,使活性组分均匀分布于载体表面。

14、进一步的,可溶性钯盐为氯化钯。

15、进一步的,镍盐为硝酸盐、乙酸盐、盐酸盐或硫酸盐中的任意一种。

16、本发明在载体制备过程中使用贵金属钯、金属镍盐溶液,使用离子交换法制备催化剂,生产工艺简单,可操作性强,加氢结果更优,此外,使用贵金属钯、金镍系催化剂还具有方便回收的优点,使用完的催化剂只需要将催化剂置于马弗炉中高温焙烧,就可以将载体树脂烧除,从而可以重新得到金属氧化钯、氧化镍。

17、同时,本发明使用离子交换法,有助于在制备催化剂时更好的进行催化剂的结构设计,在增加载体强度的同时通过焙烧分解可以产生一定的孔道,有效的减少粒子的团聚,进一步提高载体的孔容孔径,使得催化剂表面无明显的堆积现象,成型后催化剂的比表面积较大。

18、值得强调的是,本发明通过离子交换法,一方面改善了活性相在载体表面的分散度,使得活性组分钯、助剂镍分散更加均匀,活性位点更多,增强催化剂的加氢活性,在弹性体sbs加氢中有比较好的催化效果。另一方面,通过图2xrd表征得出可以改变钯-镍催化剂的晶体结构,增大载体的吸附能力,提高催化剂活性和氢气选择性,有助于sbs弹性体加氢反应和提高加氢选择性。

19、进一步的,图3吸附-脱附曲线图看出,催化剂前驱体的bet比表面积为5~15m2/g,孔容0.01~0.05cm2/g。

20、进一步的,本发明提供的一种采用钯-镍碳化树脂催化制备氢化苯乙烯-丁二烯-苯乙烯嵌段聚合物的方法,其具体操作如下:将sbs溶解在有机溶剂中配成胶液,然后置于反应容器中,加入钯-镍碳化树脂加氢催化剂,反应温度为150~190℃,反应压力为2~6mpa,反应5~8h;反应结束后对反应液进行离心分离,上清液在旋蒸后得到氢化产物。

21、进一步的,具体的工艺条件为:温度150~190℃,时间:5~8h,压力2~6mpa,转速400rmp。

22、进一步的,弹性体sbs的中摩尔比:ps/pb=3/7。

23、进一步的,有机溶剂为正庚烷、正辛烷、环己烷、二氯甲烷或三氯甲烷中的一种或几种的混合物。

24、综上所述,本发明具有以下有益效果:

25、本发明制备过程遵循了绿色化学的宗旨,使用非均相催化剂制备高加氢度、高选择性sebs,解决了传统均相催化剂制备sebs过程中,催化剂选择性差,难分离,寿命短,产品难处理,工艺复杂的问题,同时本发明制备催化剂反应工艺简单、产物易分离,纯度高且收率高,制备高加氢度sebs难度和成本大大降低。

技术特征:

1.一种采用钯-镍碳化树脂催化制备氢化苯乙烯-丁二烯-苯乙烯嵌段聚合物的方法,其特征在于,采用碳化树脂为载体,负载钯-镍催化剂制成钯-镍树脂型加氢催化剂,采用该催化剂对弹性体sbs进行催化加氢,得到氢化苯乙烯-丁二烯-苯乙烯嵌段聚合物,所述催化剂上含有羟基。

2.根据权利要求1所述的一种采用钯-镍碳化树脂催化制备氢化苯乙烯-丁二烯-苯乙烯嵌段聚合物的方法,其特征在于,所述钯-镍树脂型加氢催化剂,按照质量百分比计算,钯作为活性组分,含量为3~6%,镍作为助剂,含量为3~10%,余量为碳化树脂。

3.根据权利要求1所述的一种采用钯-镍碳化树脂催化制备氢化苯乙烯-丁二烯-苯乙烯嵌段聚合物的方法,其特征在于,所述碳化树脂由大孔凝胶树脂碳化得到。

4.根据权利要求1所述的一种采用钯-镍碳化树脂催化制备氢化苯乙烯-丁二烯-苯乙烯嵌段聚合物的方法,其特征在于,所述钯-镍树脂型加氢催化剂的制备方法如下:

5.根据权利要求4所述的一种采用钯-镍碳化树脂催化制备氢化苯乙烯-丁二烯-苯乙烯嵌段聚合物的方法,其特征在于,所述可溶性钯盐为氯化钯。

6.根据权利要求4所述的一种采用钯-镍碳化树脂催化制备氢化苯乙烯-丁二烯-苯乙烯嵌段聚合物的方法,其特征在于,所述镍盐为硝酸盐、乙酸盐、盐酸盐或硫酸盐中的任意一种。

7.根据权利要求4所述的一种采用钯-镍碳化树脂催化制备氢化苯乙烯-丁二烯-苯乙烯嵌段聚合物的方法,其特征在于,所述催化剂前驱体的bet比表面积为5~15m2/g,孔容0.01~0.05cm2/g。

8.根据权利要求1所述的一种采用钯-镍碳化树脂催化制备氢化苯乙烯-丁二烯-苯乙烯嵌段聚合物的方法,其特征在于,其具体操作如下:将sbs溶解在有机溶剂中配成胶液,然后置于反应容器中,加入钯-镍碳化树脂加氢催化剂,反应温度为150~190℃,反应压力为2~6mpa,反应5~8h;反应结束后对反应液进行离心分离,上清液在旋蒸后得到氢化产物。

9.根据权利要求8所述的一种采用钯-镍碳化树脂催化制备氢化苯乙烯-丁二烯-苯乙烯嵌段聚合物的方法,其特征在于,所述弹性体sbs的中摩尔比:ps/pb=3/7。

10.根据权利要求9所述的一种采用钯-镍碳化树脂催化制备氢化苯乙烯-丁二烯-苯乙烯嵌段聚合物的方法,其特征在于,所述有机溶剂为正庚烷、正辛烷、环己烷、二氯甲烷或三氯甲烷中的一种或几种的混合物。

技术总结

本发明涉及催化剂加氢领域,具体涉及一种采用钯‑镍碳化树脂催化制备氢化苯乙烯‑丁二烯‑苯乙烯嵌段聚合物的方法。其技术要点如下:一种采用钯‑镍碳化树脂催化制备氢化苯乙烯‑丁二烯‑苯乙烯嵌段聚合物的方法,其特征在于,采用碳化树脂为载体,负载钯‑镍催化剂制成钯‑镍树脂型加氢催化剂,采用该催化剂对弹性体SBS进行催化加氢,得到氢化苯乙烯‑丁二烯‑苯乙烯嵌段聚合物,所述催化剂上含有羟基。本发明制备过程遵循了绿色化学的宗旨,使用非均相催化剂制备高加氢度、高选择性SEBS,解决了传统均相催化剂制备SEBS过程中,催化剂选择性差,难分离,寿命短,产品难处理,工艺复杂的问题。

技术研发人员:何明阳,郝梦凡,孙中华,钱俊峰,周维友

受保护的技术使用者:常州大学

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!