一种去除季戊四醇缩甲醛大分子杂质的方法与流程

1.本发明属于化工生产方法技术领域,具体的说是涉及一种去除季戊四醇缩甲醛大分子杂质的方法。

背景技术:

2.甲醛、乙醛在碱性条件下发生缩合反应生产季戊四醇,以氢氧化钠为原料的工艺为钠法工艺,在间歇缩合反应时,发生其他副反应产生杂质,除了副产物双季外,其中以季戊四醇缩甲醛量最多,以及其他大分子杂质。这些杂质均属于有机物,分离难度高,分离不彻底会影响产品质量。90级季戊四醇中季戊四醇缩甲醛含量达到8%,98级季戊四醇中季戊四醇缩甲醛含量达到1%。产生的杂质严重影响了产品质量,常规生产中采用在酸性条件下水解的方法处理,但是在酸性条件下水解的方法处理存在酸的浓度要求高、水解温度高、水解时间长、水解不彻底和易腐蚀设备等问题。

3.依据物理吸附和化学吸附的原理,先通过物理吸附,利用纤维素、活性炭、分子筛、氧化硅、氧化铝等物理吸附剂,去除部分杂质。再使用阳离子交换树脂,提供游离的h+,利用化学吸附的原理,分解残留的季戊四醇缩甲醛等大分子杂质。采用这两种方式,不但降低了水解条件,而且不腐蚀设备。阳离子交换树脂采用酸再生,可以循环利用,但这种方法存在树脂价格高、易被污染和使用寿命相对较短等问题。

技术实现要素:

4.本发明为了克服现有技术存在的不足,提供一种去除季戊四醇缩甲醛大分子杂质的方法。

5.本发明是通过以下技术方案实现的:本发明公开了一种去除季戊四醇缩甲醛大分子杂质的方法,该方法依次经过缩合反应、吸附和催化分解这三个步骤,采用钠法间歇式生产季戊四醇,季戊四醇以甲醛、乙醛为原料在液碱催化下缩合反应,缩合反应中止用甲酸中和液碱终止反应,随后用甲酸调节ph至5.8~6.2,然后经过精馏、蒸发、结晶、分离、洗涤和干燥工序得到99级季戊四醇成品,大幅降低产品中的季戊四醇缩甲醛大分子杂质;步骤1、缩合反应:季戊四醇以甲醛、乙醛为原料在液碱催化下进行缩合反应,并进行高配比投料反应,控制反应终止温度低于42℃~45℃,有效减少季戊四醇缩甲醛的生成;步骤2、吸附:反应后的缩合液在60℃~90℃的温度条件下经过吸附装置,吸附剂为物理吸附剂,用于去除部分季戊四醇缩甲醛;步骤3、催化分解:经过吸附后的缩合液经过换热至90℃~130℃,停留时间2h~4h,经过阳离子交换树脂分解少量的缩甲醛。

6.作为本发明的优选实施方式,缩合反应中止用甲酸中和液碱终止反应,随后用甲酸调节ph至5左右,步骤1缩合反应中,控制反应终止温度低于45℃。

7.作为本发明的优选实施方式,步骤2吸附中,通过缩合反应控制,缩合液在70℃~80℃温度条件下吸附0.5h~1h,利用物理吸附将缩合液中的缩醛含量由3.5%下降至2%。

物理吸附剂为纤维素、活性炭、分子筛、氧化硅或氧化铝中的一种或多种。

8.作为本发明的优选实施方式,步骤3催化分解中,经过吸附后的缩合液经过换热至100℃~120℃温度条件下, 停留时间3h, 使缩甲醛及大分子含量降低至1%本发明的有益效果是:本发明公开了一种季戊四醇去除季戊四醇缩甲醛等大分子杂质的方法,本发明采用钠法间歇式生产季戊四醇,季戊四醇以甲醛、乙醛为原料在液碱催化下缩合反应,反应中止用甲酸中和液碱终止反应,随后用甲酸调节ph至5左右,经过精馏、蒸发、结晶、分离、洗涤、干燥等工序得到99级季戊四醇成品。本发明通过以上措施能够大幅降低产品中的季戊四醇缩甲醛含量。本发明能够实现季戊四醇与杂质的可靠分离,提高季戊四醇含量。本发明方法需要用到能够去除季戊四醇缩甲醛等大分子杂质的吸附装置,还会用到将残留的缩甲醛经过固定催化分解的催化分解装置。

9.本发明是在季戊四醇工业生成中产生季戊四醇缩甲醛,利用物理吸附和化学吸附的原理,采用纤维素、活性炭、分子筛、氧化硅、氧化铝和阳离子交换树脂等吸附材料。通过缩合反应控制,缩合液在60℃~90℃温度条件下吸附1h,利用物理吸附将缩合液中的缩醛含量由3.5%下降至2%。通过阳离子交换树脂,在90℃~120℃温度条件下,停留时间2h~4h,缩甲醛及大分子含量降低至1%,所得98级季戊四醇含量提升至99%,甲酸钠含量提高到99%。

附图说明

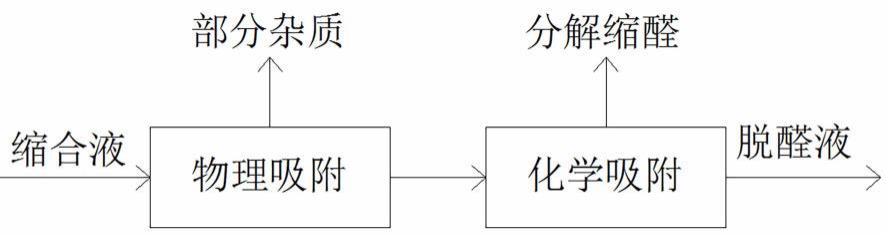

10.图1是本发明季戊四醇去除季戊四醇缩甲醛等大分子杂质方法的流程方框图。

具体实施方式

11.以下结合附图和具体实施例对本发明作详细描述。

12.实施例1:如图1所示,一种季戊四醇去除季戊四醇缩甲醛等大分子杂质的方法,甲醛、乙醛在液碱的条件下发生缩合反应,控制终止温度在低于45℃,缩醛含量在3.5%左右。将反应后的缩合液在75℃~90℃经过物理吸附,保证停留时间在0.5h,缩合液通过纤维素、活性炭、分子筛、氧化硅、和氧化铝等吸附层,吸附后缩合液缩醛含量降低至1.5%。吸附后的缩合液继续升温,进入化学吸附装置,在100℃~120℃温度条件下,停留时间3h,缩合液中残醛含量降低至0.5%。

13.实施例2:如图1所示,一种季戊四醇去除季戊四醇缩甲醛等大分子杂质的方法,甲醛、乙醛在液碱的条件下发生缩合反应,控制终止温度在45℃以上,缩醛含量在4.2%左右。将反应后的缩合液在50℃~75℃经过物理吸附塔,保证停留时间在0.5h,缩合液通过纤维素、活性炭、分子筛、氧化硅、氧化铝等吸附层,吸附后缩合液季戊四醇缩甲醛含量降低至2.3%。吸附后的缩合液升温,进入化学吸附装置,在90℃~100℃,停留时间3h,缩合液中季戊四醇缩甲醛含量降低至1%。

14.最后应当说明的是,以上内容仅用以说明本发明的技术方案,而非对本发明保护范围的限制,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离本发明技术方案的实质和范围。

技术特征:

1.一种去除季戊四醇缩甲醛大分子杂质的方法,其特征在于:该方法依次经过缩合反应、吸附和催化分解这三个步骤,采用钠法间歇式生产季戊四醇,季戊四醇以甲醛、乙醛为原料在液碱催化下缩合反应,缩合反应中止用甲酸中和液碱终止反应,随后用甲酸调节ph至4.8~5.2,然后经过精馏、蒸发、结晶、分离、洗涤和干燥工序得到99级季戊四醇成品,大幅降低产品中的季戊四醇缩甲醛大分子杂质;步骤1、缩合反应:季戊四醇以甲醛、乙醛为原料在液碱催化下进行缩合反应,并进行高配比投料反应,控制反应终止温度低于42℃~45℃,有效减少季戊四醇缩甲醛的生成;步骤2、吸附:反应后的缩合液在60℃~90℃的温度条件下经过吸附装置,吸附剂为物理吸附剂,用于去除部分季戊四醇缩甲醛;步骤3、催化分解:经过吸附后的缩合液经过换热至90℃~130℃,停留时间2h~4h,经过阳离子交换树脂分解少量的缩甲醛。2.根据权利要求1所述的去除季戊四醇缩甲醛大分子杂质的方法,其特征在于:缩合反应中止用甲酸中和液碱终止反应,随后用甲酸调节ph至6。3.根据权利要求1或2所述的去除季戊四醇缩甲醛大分子杂质的方法,其特征在于:所述步骤1缩合反应中,控制反应终止温度低于45℃。4.根据权利要求1或2所述的去除季戊四醇缩甲醛大分子杂质的方法,其特征在于:所述步骤2吸附中,通过缩合反应控制,缩合液在70℃~80℃温度条件下吸附0.5h~1h,利用物理吸附将缩合液中的季戊四醇缩甲醛含量由3.5%下降至2%。5.根据权利要求1或2所述的去除季戊四醇缩甲醛大分子杂质的方法,其特征在于:所述步骤2吸附中,所述物理吸附剂为纤维素、活性炭、分子筛、氧化硅或氧化铝中的一种或多种。6.根据权利要求1或2所述的去除季戊四醇缩甲醛大分子杂质的方法,其特征在于:所述步骤3催化分解中,经过吸附后的缩合液经过换热至100℃~120℃温度条件下, 停留时间3h, 使缩甲醛及大分子含量降低至1%。

技术总结

本发明公开了一种去除季戊四醇缩甲醛大分子杂质的方法,该方法依次经过缩合反应、吸附和催化分解这三个步骤,采用钠法间歇式生产季戊四醇,季戊四醇以甲醛、乙醛为原料在液碱催化下缩合反应,缩合反应中止用甲酸中和液碱终止反应,随后用甲酸调节PH至6左右,然后经过精馏、蒸发、结晶、分离、洗涤和干燥工序得到99级季戊四醇成品,本发明能够大幅降低产品中的季戊四醇缩甲醛等大分子杂质,实现季戊四醇与杂质的可靠分离,提高季戊四醇含量。通过缩合反应控制,利用物理吸附将缩合液中的季戊四醇缩甲醛含量由3.5%下降至2%;通过阳离子交换树脂,季戊四醇缩甲醛及大分子含量降低至1%,所得98级季戊四醇含量提升至99%。所得98级季戊四醇含量提升至99%。所得98级季戊四醇含量提升至99%。

技术研发人员:杨秀国 叶陆仟 杨立方 李鸿雁 乔世朋 林立军 李小鹤 解田 郝东东 郑丽敏

受保护的技术使用者:赤峰瑞阳化工有限公司

技术研发日:2022.12.08

技术公布日:2023/3/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1