应力释放罩用聚氨酯基复合材料及其制备方法与流程

本发明属于高分子材料,具体为一种应力释放罩用聚氨酯基复合材料及其制备方法。

背景技术:

1、固体发动机药柱在变温环境中,由于结构材料的热失配,内部常形成热应力。在热应力作用下,药柱内表面和粘接界面处易产生裂纹、脱粘,进而破坏了药柱结构的完整性。固体发动机常采用人工脱粘层解决上述推进剂药柱应力释放问题,然而部分发动机由于自身药柱及绝热结构设计等因素,不具备人工脱粘层,存在应力无法释放导致药柱破裂的风险。本发明基于聚氨酯材料可在室温固化、与推进剂粘接性能优良、流动性好等特点,开展常温快速固化应力释放罩材料配方及成型工艺研究,研制一种具有快速固化,力学性能优良、施工工艺简单的应力释放材料,该材料可有效解决不具有人工脱粘层固体发动机的应力释放问题,对于我国航天产业及国防技术的发展具有一定的意义。

技术实现思路

1、本发明提供一种应力释放罩用聚氨酯基复合材料及其制备方法,通过有机硅改性聚氨酯应力释放罩材料,使得材料具固化速率可控、力学性能优良、施工工艺简单、固化后无贯穿性气孔等优点,可有效解决推进剂药柱应力释放问题。

2、本发明的技术方案是,一种应力释放罩用聚氨酯基复合材料,原料包括按重量份计的有机硅改性聚氨酯基体材料a 105.5~188.8份,b组分固化剂3~12份和c组分固化剂6~9份;其中改型聚氨酯基体材料a包括预聚体a 75~140份、预聚体b 5~7份、补强填料15~21份、消泡剂0.5~0.8份、增塑剂2~5份、阻燃剂8~15份。

3、进一步地,所述预聚体a采用甲苯二异氰酸酯(tdi)、聚丙二醇(ppg)和107硅橡胶按摩尔比20~25:8~10:1混合,加入无水乙酸乙酯并加热至60~75℃惰性气氛下反应制得。

4、进一步地,所述107硅橡胶粘度为200~1000mpa·s;

5、进一步地,所述预聚体b采用甲苯二异氰酸酯和蓖麻油按摩尔比2.5~3.3:1混合,加入无水乙酸乙酯并加热至60~75℃惰性气氛下反应制得。

6、进一步地,无水乙酸乙酯采用乙酸乙酯加入干燥剂加热回流脱水制得,其加入量为其他原料总质量1~1.3倍。

7、进一步地,所述补强填料为气相法白炭黑或纳米级炭黑、或为二者按一定比例混合;消泡剂为二甲基硅油;增塑剂为邻苯二甲酸二丁酯或邻苯二甲酸二辛酯;阻燃剂为芳纶纤维粉或聚酰亚胺纤维。

8、进一步地,所述b组分固化剂为二甲硫基甲苯二胺(dmtda)与1,4-丁二醇(bdo)混合物,两者质量比为2~3:1。

9、进一步地,所述c组分固化剂采用催化剂与1,4-丁二醇(bdo)按质量比1:19~24制备的混合物。

10、本发明还涉及制备所述复合材料的方法,具体步骤为:

11、s1、先将预聚体a和预聚体b按比例进行混合,然后加入消泡剂、增塑剂混合均匀,最后添加阻燃剂和补强填料并通过三辊研磨机混合均匀,得到有机硅改性聚氨酯基体材料a;

12、s2、向s1所得物料中加入c组分固化剂混匀,再加入b组分固化剂混匀,最后抽真空除泡后进行浇注成型,固化即得。

13、进一步地,s2中真空度≥0.085mpa,抽真空时间≥15min,固化时间3~5天。

14、本发明具有以下有益效果:

15、本发明通过在聚氨酯体系中引入α,ω-二羟基聚硅氧烷链段的方法解决分子内部软硬段在热力学不兼容导致力学性能不佳等问题,极大地提高了材料的柔顺性,在保证一定力学强度的前提下材料具有很好的流动性,可在狭小工装内部应用。

16、本发明通过在材料中引入消泡剂,能够有效解决材料产生气孔的问题,能够有效提升材料的工艺性能;本发明在材料中添加补强填料,由于气相法二氧化硅表面羟基与分子主链段形成氢键和吸附作用,能够有效提升材料的拉升强度和断裂延伸率。本发明在材料中加入增塑剂,改变应力释放罩材料流动性,并在一定程度上提升其延伸率。本发明在材料中添加阻燃剂,可有效解决材料烧蚀率过低,以防在应用过程中发动机发生窜火现象导致飞行失利的问题。

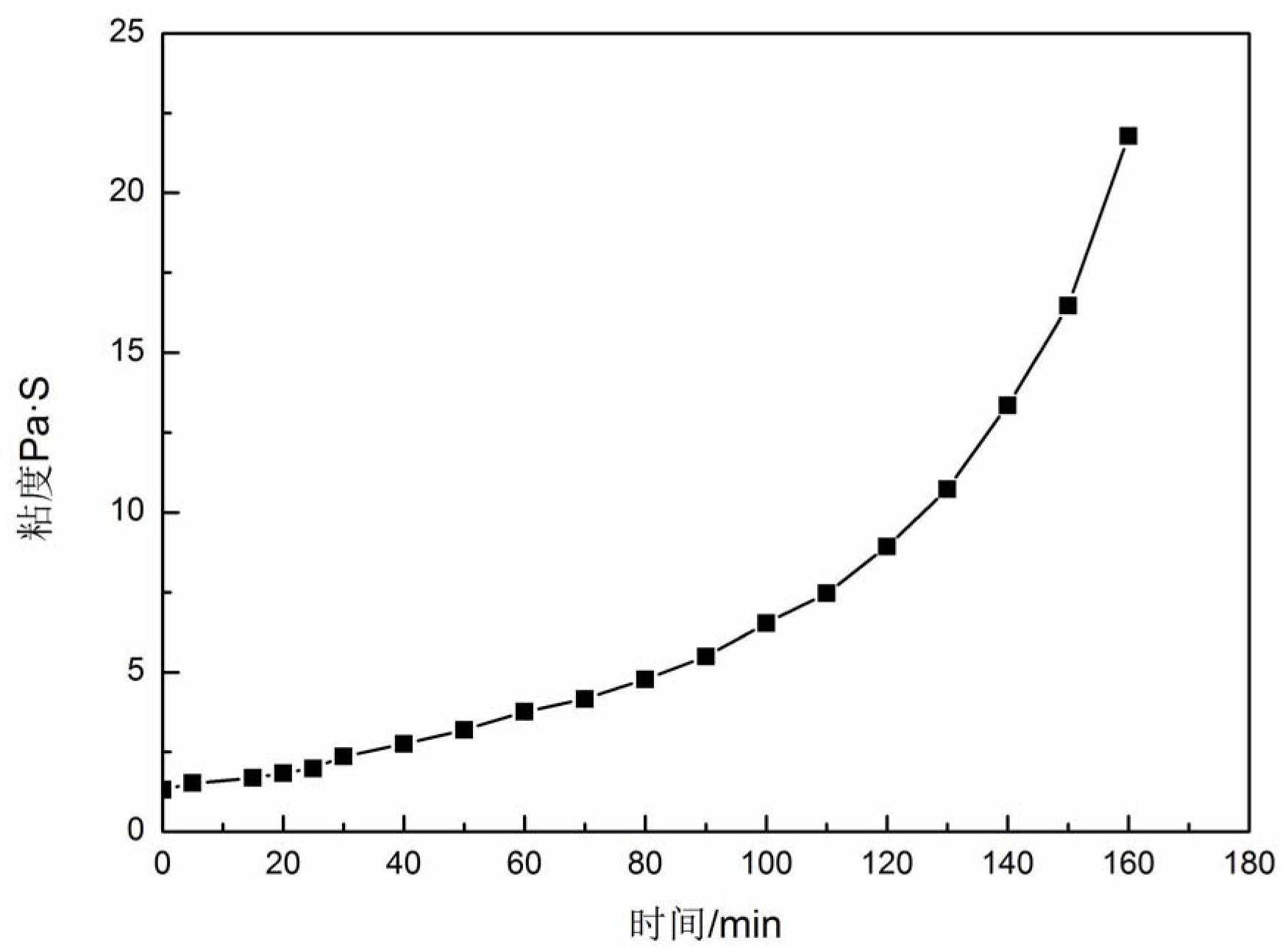

17、本发明选用双组份固化体系,以有机锌为催化剂,实现固化速率可控,凝胶时间满足工艺要求的目标。

技术特征:

1.一种应力释放罩用聚氨酯基复合材料,其特征在于,原料包括按重量份计的有机硅改性聚氨酯基体材料a105.5~188.8份,b组分固化剂3~12份和c组分固化剂6~9份;其中改型聚氨酯基体材料a包括预聚体a 75~140份、预聚体b 5~7份、补强填料15~21份、消泡剂0.5~0.8份、增塑剂2~5份和阻燃剂8~15份。

2.根据权利要求1所述的复合材料,其特征在于:所述预聚体a采用甲苯二异氰酸酯(tdi)、聚丙二醇(ppg)和107硅橡胶按摩尔比20~25:8~10:1混合,加入无水乙酸乙酯并加热至60~75℃惰性气氛下反应后除去乙酸乙酯制得。

3.根据权利要求2所述的复合材料,其特征在于:所述107硅橡胶粘度为200~1000mpa•s。

4.根据权利要求1所述的复合材料,其特征在于:所述预聚体b采用甲苯二异氰酸酯和蓖麻油按摩尔比2.5~3.3:1混合,加入无水乙酸乙酯并加热至60~75℃惰性气氛下反应除去乙酸乙酯制得。

5.根据权利要求2或4所述的复合材料,其特征在于:无水乙酸乙酯采用乙酸乙酯加入干燥剂加热回流脱水制得,其加入量为其他原料总质量1~1.3倍。

6.根据权利要求1所述的复合材料,其特征在于:所述补强填料为气相法白炭黑或纳米级炭黑、或二者按一定比例混合;消泡剂为二甲基硅油;增塑剂为邻苯二甲酸二丁酯或邻苯二甲酸二辛酯;阻燃剂为芳纶纤维粉或聚酰亚胺纤维。

7.根据权利要求1所述的复合材料,其特征在于:所述b组分固化剂为二甲硫基甲苯二胺(dmtda)与1,4-丁二醇(bdo)混合物,两者质量比为2~3:1。

8.根据权利要求1所述的复合材料,其特征在于:所述c组分固化剂采用催化剂与1,4-丁二醇(bdo)按质量比1:19~24制备的混合物。

9.制备权利要求1~7任意一项所述复合材料的方法,其特征在于,具体步骤为:

10.根据权利要求9所述的制备方法,其特征在于:s2中真空度≥0.085mpa,抽真空时间≥15min,固化时间3~5天。

技术总结

本发明提供一种应力释放罩用聚氨酯基复合材料及其制备方法,该复合材料的原料包括按重量份计的有机硅改性聚氨酯基体材料A 105.5~188.8份,B组分固化剂3~12份和C组分固化剂6~9份;其中改型聚氨酯基体材料A包括预聚体a 75~140份、预聚体b 5~7份、补强填料15~21份、消泡剂0.5~0.8份、增塑剂2~5份和阻燃剂8~15份。本发明在聚氨酯体系中引入α,ω‑二羟基聚硅氧烷链段的方法解决分子内部软硬段在热力学不兼容导致力学性能不佳等问题,极大地提高了材料的柔顺性,在保证一定力学强度的前提下材料具有很好的流动性,同时加入消泡剂改善材料的工艺性能,可在狭小工装内部应用。

技术研发人员:饶谱文,张习龙,袁剑民,史敦发,喻尧,舒凯凯,唐丛奎,李欢欢,范敏,杨天宝,杨松安

受保护的技术使用者:湖北三江航天江河化工科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!